超薄QBe2CY彈簧片時效后顯微硬度值偏低原因分析及改進方法

許東,彭麗娟

近年來,彈簧片需求數量的不斷增加及滾動組批投產的生產策略,加工數量猛增,各種規格零件的年投產數量在6000~8000片之間。由于該彈簧片作為某產品重要用途的彈性元件,要求非常薄,厚僅為0.2mm,同時外形要求一致性好,無翹曲,具有適合的剛度。彈簧片形狀如圖1所示。

彈簧片的顯微硬度值技術要求極嚴,每爐批次時效處理后的顯微硬度要求達330~360HV。彈簧片每爐批次時效處理后出現較大比例顯微硬度值偏低現象,如果不解決顯微硬度值偏低的問題,將勢必影響產品的質量和產品生產成本。為此,我們對影響彈簧片顯微硬度值偏低的因素,如時效工藝參數、工裝厚薄尺寸及冷卻方式等進行分析及試驗,試圖從中找到提高彈簧片顯微硬度值的方法。

1.試驗內容

(1)試驗用材料及主要試驗設備 試驗選用材料0.2mm厚的QBe2鈹青銅CY態冷變形大于81%的板材為研究對象;時效設備采用北京機電研究所生產的WZDT—45型;輔助工具專用仿形工裝。

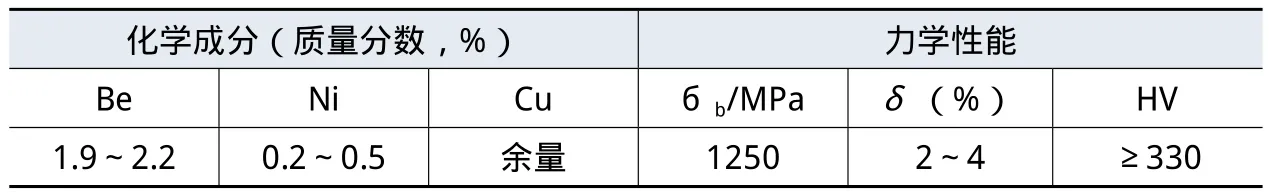

(2)材料的化學成分及性能要求 試驗用QBe2CY鈹青銅的化學成分與性能見表1。

(3)材料的顯微硬度值 顯微硬度要求330~370 HV。

2.顯微硬度值影響因素

(1)時效工藝參數對顯微硬度值的影響 鈹青銅一般常用時效溫度為310~330℃,保溫時間為1.5~3h。

圖1 超薄彈簧片

在QBe2鈹青銅時效工藝參數范圍內分3個組別,每組進行3個不同時效溫度、同一保溫時間的工藝參數進行試驗,淬火冷卻介質為高純氮氣。3個組別工藝參數見表2。

從表2結果顯示,采用第三組中工藝為時效溫度320℃、保溫時間160min處理后的試樣硬度均可滿足技術要求,顯微硬度330~360HV的要求。在時效工藝范圍內調整工藝參數對彈簧片顯微硬度值有著重要的影響。

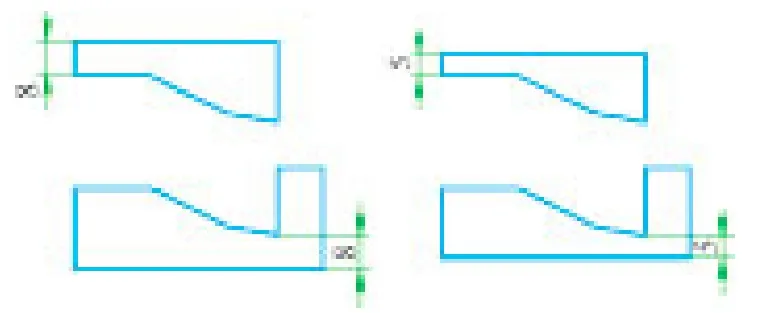

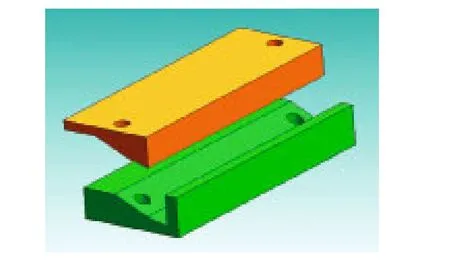

(2)工裝厚薄尺寸對顯微硬度值的影響 時效專用仿形工裝采用兩種不同工裝厚薄尺寸8mm和5mm,如圖2所示。

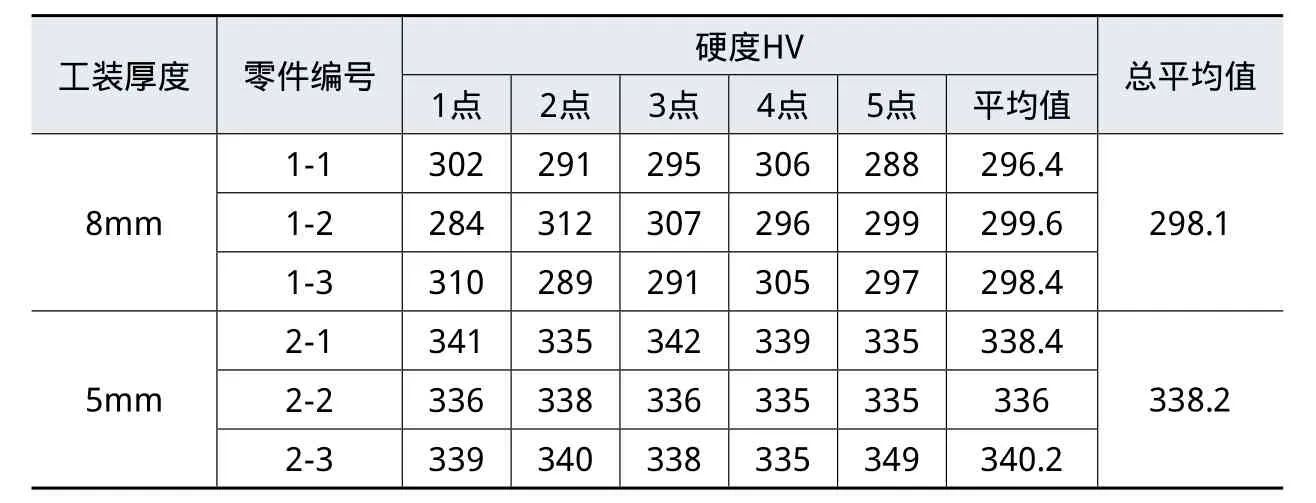

工裝厚薄尺寸的不同導致時效處理過程中彈簧片的受熱狀態不同,薄的部分加熱速度快,而厚的部分加熱速度慢,導致彈簧片易發生過時效軟化現象,使強化相γ相向晶界處聚集并球化,晶內強化相減少,強度、硬度值有所下降,同時還易產生脆化現象。工裝厚薄尺寸受熱狀態不一致,引起彈簧片時效后的顯微硬度。厚度為8mm和5mm的工裝時效后硬度參數如表3所示。

從表3中結果看:不同厚度時效工裝處理的彈簧片顯微硬度相差40HV。可見,控制時效工裝厚度尺寸對彈簧片時效后的顯微硬度值影響較大。

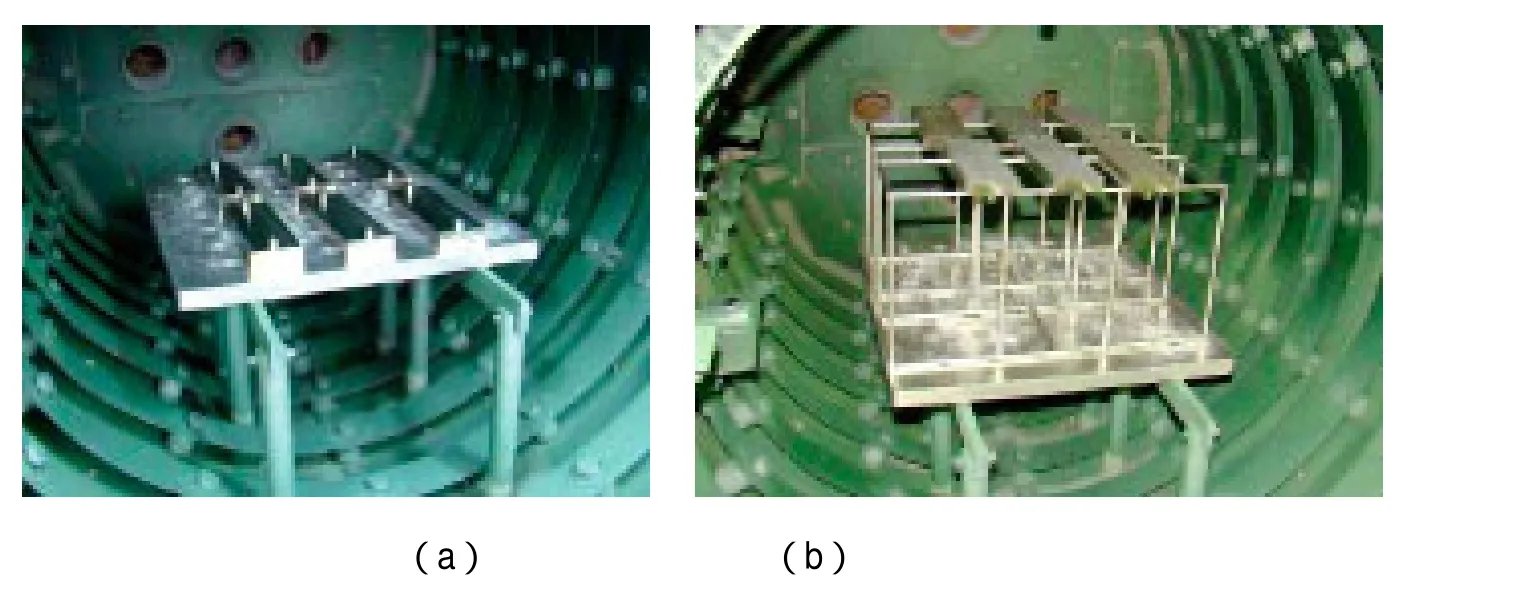

(3)冷卻方式對顯微硬度值的影響 采用專用平臺碼放及支架碼放兩種冷卻方式作對比試驗。冷卻方法:爐冷到200℃快速充高純氮氣。碼放冷卻方式如圖3所示。

專用平臺碼放冷卻方式時效處理后的顯微硬度總平均值為324.2HV,支架碼放冷卻方式時效處理后的顯微硬度總平均值為337.5HV。結果見表4。

圖2 專用仿形工裝圖

表1 試驗用QBe2鈹青銅合金成分與性能

表2 試驗工藝參數及結果

表3 不同工裝的試驗結果

表4 對比試驗結果

從試驗結果可以看出,采用支架碼放冷卻比專用平臺碼放冷卻時效處理后的顯微硬度值有明顯的提高。專用平臺碼放冷卻時,專用平臺較厚,快充高純氮氣冷卻后,易造成專用平臺的冷卻速度較慢,使上部的冷速大于下部+專用平臺的冷速,使彈簧片冷卻滯后,局部彈簧片易形成過時效組織,γ相沿晶界析出呈網狀,造成晶界反應,引起彈簧片時效后顯微硬度值偏低。

專用支架碼放冷卻時,專用支架各橫梁之間間隙較大,快充高純氮氣冷卻后,使專用支架上的工裝冷卻速度均勻一致,不易出現彈簧片冷卻滯后的現象,彈簧片時效后組織中晶內有少量的析出物,晶界較細,γ相未沿晶界析出,晶界反應量較小,有助于提高彈簧片時效后顯微硬度值。

由于兩者的碼放方式造成冷卻速度不同,從而引起顯微硬度值出現差異,專用支架碼放冷卻對提高彈簧片時效處理后的顯微硬度值有明顯的作用。

3.改進方法及效果

經過分析和比較認為:時效工藝參數采用320℃、保溫160min,爐冷到200℃快速充高純氮氣冷卻;時效專用仿形工裝采用工裝厚薄尺寸以5mm為宜,如圖4所示。冷卻方式采用支架碼放冷卻,滿足彈簧片時效處理后的技術要求。

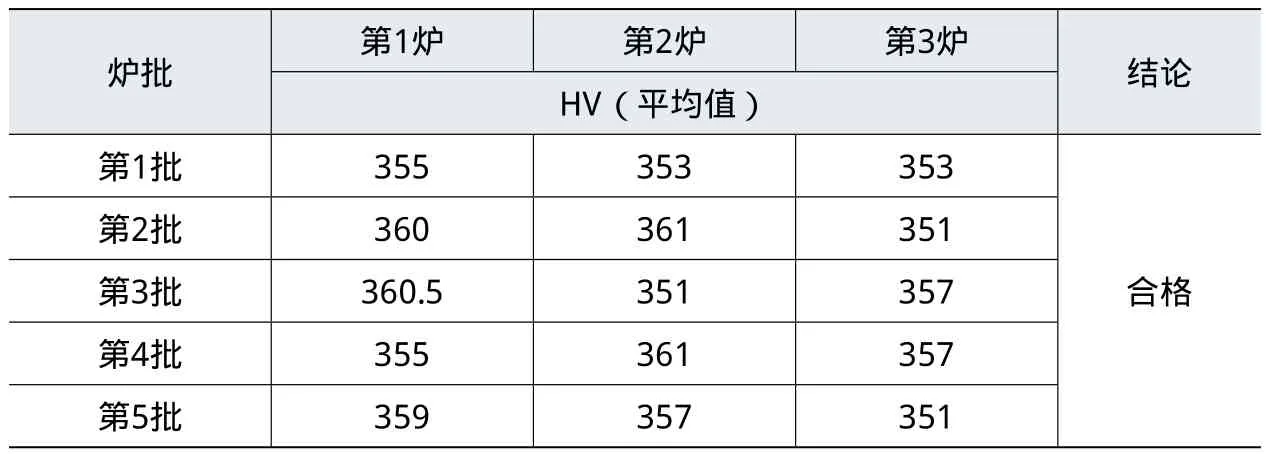

為了確定最佳優化工藝方法,用批量彈簧片進行五批次三爐試驗驗證,測量結果如表5所示。

圖3 碼放方式

圖4 時效專用仿形工裝

表5 顯微硬度測量結果

用批量彈簧片進行時效處理,結果表明彈簧片的顯微硬度值達350HV以上。目前,彈簧片時效處理后的質量穩定,滿足了產品生產與技術要求。

4.結語

超薄QBe2鈹青銅彈簧片時效處理后顯微硬度值偏低主要因素是時效工藝參數、工裝厚薄尺寸及冷卻方式。

(1)采用最佳工藝參數為時效溫度320℃、保溫160min爐冷到200℃快速充高純氮氣冷卻。

(2)采用時效專用仿形工裝厚薄尺寸控制在5mm以內。

(3)最佳冷卻方式采用支架碼放冷卻。20140517