球窩工件感應(yīng)淬火裂紋原因分析

王孟,王忠,馮顯磊,謝玲珍

球窩結(jié)構(gòu)在大型工程機(jī)械設(shè)備中得到廣泛的應(yīng)用,尤其是在推土機(jī)工作裝置鏟刀中使用較多,由于在工作過程中存在較大應(yīng)力、沖擊等,需要球窩工件具有較高的耐磨性、抗疲勞強度來提高使用壽命,這就需要合理的熱處理工藝來滿足上述要求,常用的熱處理工藝為感應(yīng)熱處理。我公司生產(chǎn)的球窩工件近期出現(xiàn)批量淬火裂紋現(xiàn)象,帶來較大的損失,本文針對本次裂紋的原因進(jìn)行探討。

1.球窩裂紋件概況

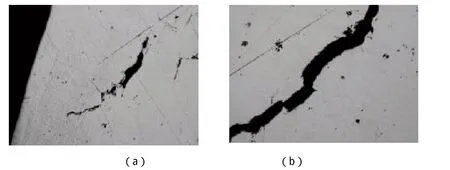

工件為托架,材料為ZG35SiMn,R50mm球窩處要求感應(yīng)淬火,硬化層深度為2.5~4.5mm,表面硬度為52~60HRC,托架的結(jié)構(gòu)如圖1所示。該件經(jīng)感應(yīng)熱處理后,超聲波檢測發(fā)現(xiàn)批量淬火裂紋現(xiàn)象,裂紋形態(tài)如圖2所示。

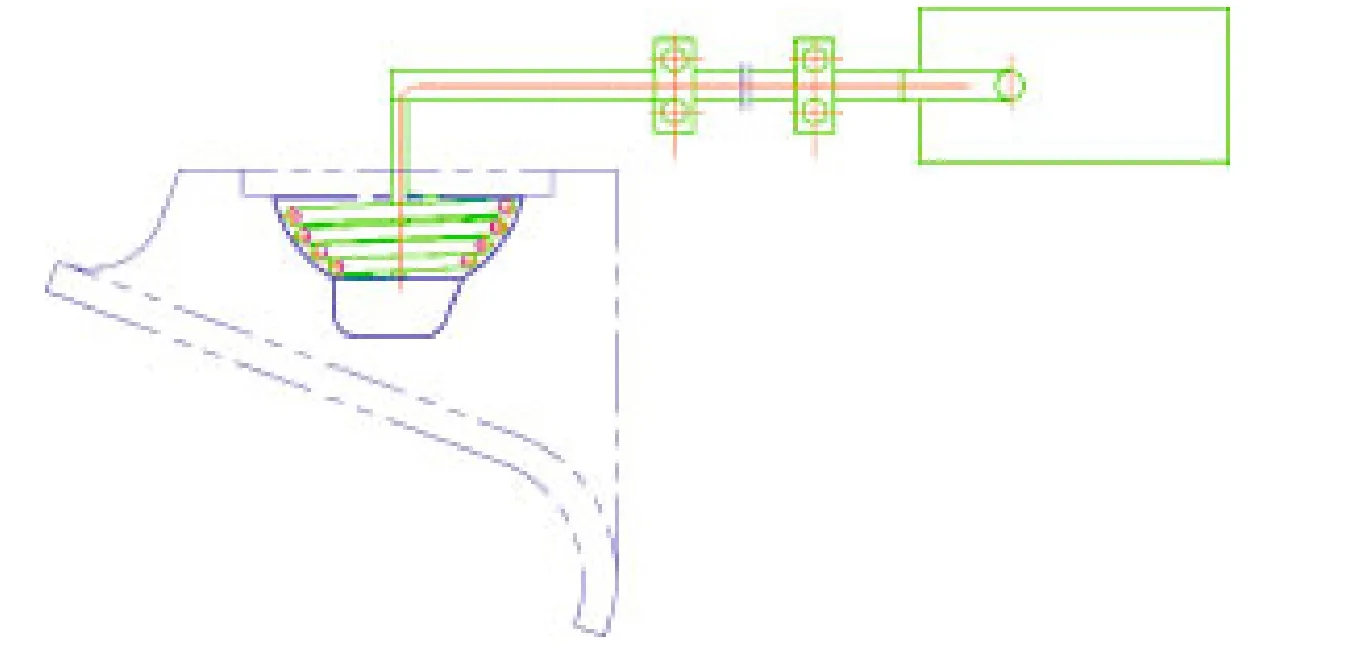

該托架的主要工藝過程為:鑄造→正火→粗車→精車→感應(yīng)淬火→回火。感應(yīng)加熱采用集中加熱方式,感應(yīng)器結(jié)構(gòu)如圖3所示。電流為220A,電壓為300V,功率為66kW,頻率為12kHz,加熱時間20s,淬火方式為直接在工件上方噴淋自來水(20~40℃)。

2.原因分析

圖1 零件示意

圖2 感應(yīng)淬火裂紋

圖3 托架感應(yīng)淬火感應(yīng)器示意

針對本批次裂紋工件,從3方面查找裂紋原因:工藝參數(shù)、原材料檢驗、裂紋工件剖檢。

(1)工藝參數(shù) 首先我們查看該批次托架淬火工序及前工序工藝參數(shù)記錄,并對機(jī)床進(jìn)行檢測,結(jié)果顯示無任何異常。其次跟蹤該件感應(yīng)熱處理生產(chǎn)過程,發(fā)現(xiàn)該件在感應(yīng)熱處理時由于無合適的工裝,無法實現(xiàn)旋轉(zhuǎn)加熱,造成局部加熱不均現(xiàn)象嚴(yán)重,淬火時內(nèi)應(yīng)力較大,此為造成裂紋的原因之一。

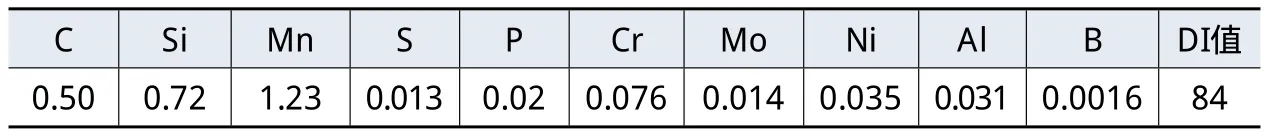

(2)原材料檢驗 該件的化學(xué)成分如附表所示,滿足ZG35SiMn化學(xué)成分要求。

從該件化學(xué)成分分析中可以看出含有微量的B元素,國內(nèi)外資料顯示,B元素可提高淬透性,且極小的量就有明顯的提高淬透性的作用。我公司生產(chǎn)的該件選用生產(chǎn)鏈軌節(jié)(35CrMoB)邊角料作為鑄鋼原料之一,該材料屬于硼鋼,不可避免地含有B元素,促使該件淬透性提高,造成開裂傾向增大。剖檢結(jié)果顯示硬化層深度達(dá)到6mm,超出硬化層深度要求范圍。又由于該材料本身的DI較高,使用淬火能力很強的水作為淬火冷卻介質(zhì)也是使該件出現(xiàn)裂紋的原因之一。

(3)裂紋剖檢 我們剖切裂紋工件,對工件進(jìn)行檢測,表面主要檢測結(jié)果如下:有效硬化層深度為6mm,表面硬度為54~55HRC,馬氏體級別4~5級,晶粒度9級,硬化層深度過深(硬化層組織見圖4)。

心部檢測結(jié)果如下:心部硬度為163HBW,晶粒度為6級,組織為珠光體和鐵素體,鑄態(tài)組織未完全消除,心部金相組織見圖5。從金相分析結(jié)果顯示該件正火不充分,存在鑄態(tài)組織,組織不合格也是造成本次裂紋的原因之一。

針對裂紋區(qū)域進(jìn)行深入的分析,經(jīng)研究發(fā)現(xiàn)裂紋區(qū)域存在縮孔、縮松等鑄造缺陷(見圖6),裂紋不是從球窩表面開始,而是由內(nèi)部疏松開始引起。由此判斷此次鑄造缺陷是造成淬火裂紋的直接原因。

3.改進(jìn)措施

通過以上分析找到造成裂紋的幾種原因,針對上述原因采用以下方案:

(1)設(shè)計專用的旋轉(zhuǎn)工裝(見圖7),使該件在加熱時可以旋轉(zhuǎn),加熱更為均勻,減小淬火時內(nèi)應(yīng)力,從而減小裂紋傾向。

(2)使用5%~7%AQ251代替水作為淬火冷卻介質(zhì)。

(3)改善該件鑄造工藝,在球窩位置處增加一個補縮冒口,并將原定正火保溫時間由2h延長至3h,后經(jīng)剖檢鑄造縮松現(xiàn)象消除。另外,不再使用硼鋼下角料作為鑄造原料。

ZG35SiMn化學(xué)成分(質(zhì)量分?jǐn)?shù)) (%)

圖4 硬化層組織

圖5 工件心部組織

圖6 工件縮松

圖7 設(shè)計專用旋轉(zhuǎn)工作

4.結(jié)語

通過以上三項措施,我們跟蹤4批次200多件球窩件感應(yīng)淬火過程,無損檢測結(jié)果顯示,無任何裂紋產(chǎn)生。剖檢結(jié)果顯示有效硬化層深度為3~4mm,表面硬度為54~58HRC,馬氏體級別4~5級,晶粒度8~9級。心部硬度為170HBW,晶粒度為6級,組織為珠光體和鐵素體,均滿足要求。20140514