工藝參數對鏟旋成形皮帶輪底部不平的影響

文/王伶俐,嚴軍·南通江華機械有限公司

沈國章·合肥工業大學

工藝參數對鏟旋成形皮帶輪底部不平的影響

文/王伶俐,嚴軍·南通江華機械有限公司

沈國章·合肥工業大學

王伶俐,工程師,注冊質量工程師,曾參與園林機械劈開式旋壓帶輪新品開發,汽車離合器、曲軸減震器用旋壓多楔帶輪、惰輪及輪轂等新品開發及帶輪檢測技術的研究和開發。

旋壓加工工藝是一種借助旋輪的進給作用對坯料施加壓應力,進而誘使毛坯發生塑性變形的加工方法,適用領域廣泛。鏟旋旋壓技術是在強力旋壓的基礎上新發展起來的一種成形工藝,采用鏟旋輪作用于帶孔的圓形板材,使圓形板材在厚度方向上逐漸減小,變薄區域的材料在板材輪轂方向上逐漸聚積,形成輪轂筒壁。

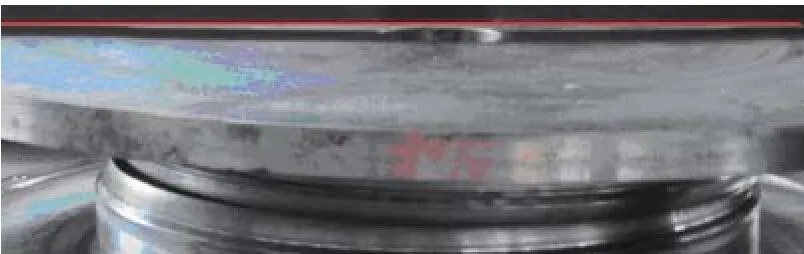

鏟旋旋壓成形方法具有加工零件樣式多,生產制造成本低,對材料塑性要求低,環境友好等特點,是一種高效、精密成形板材回轉體零件的方法。許多研究人員在鏟旋成形工藝方面作出了不懈努力,通過數值模擬和生產試驗相結合的方法,研究了成形過程中鏟旋輪的噸位和對成形設備噸位的要求,擴大了鏟旋成形的加工范圍,對促進鏟旋成形工藝的應用作出較大的貢獻。本文基于客戶009068皮帶輪鏟旋成形生產中出現的帶輪底部不平整問題,缺陷如圖1所示,借助于數值分析軟件對成形過程進行分析,研究成形工藝對該缺陷的影響,完善生產工藝,確保按時投產并滿足客戶要求。

有限元模型的建立

隨著計算機技術的發展,有限元仿真計算在塑性加工領域的應用越來越多,不僅可以顯著降低企業生產成本,而且相對以往可以在短時間內對成形過程中可能出現的問題有個初步的認識。基于以上原因,本文主要采用數值模擬計算來研究各工藝參數對鏟旋成形皮帶輪性能的影響。

圖1 鏟旋旋壓件缺陷示意圖

圖2 鏟旋工裝示意圖

在鏟旋成形過程中,芯模以角速度ω作高速旋轉運動,旋輪在圓形坯料上以速度ν作進給運動。根據實際工裝圖,如圖2所示,通過三維造型軟件,建立芯模、毛坯和旋輪三維模型,將模型以*.stl格式導入數值模擬軟件中,建立有限元分析模型,如圖3所示。建模時,假設模具為剛性體、毛坯為塑性體,忽略旋輪和芯模在成形過程中的變形。鏟旋過程中,金屬材料流動距離長,網格容易發生畸變,會使計算精度降低,導致不收斂,甚至不能計算。所以在模擬過程中,需要對網格進行重新劃分,再以新的網格為基礎,繼續計算。本文采用四面體單元對毛坯進行網格劃分,單元數為80000個,在軟件庫中選擇與毛坯材料性能相近的AISI-1015。

鏟旋成形皮帶輪底部不平現象分析

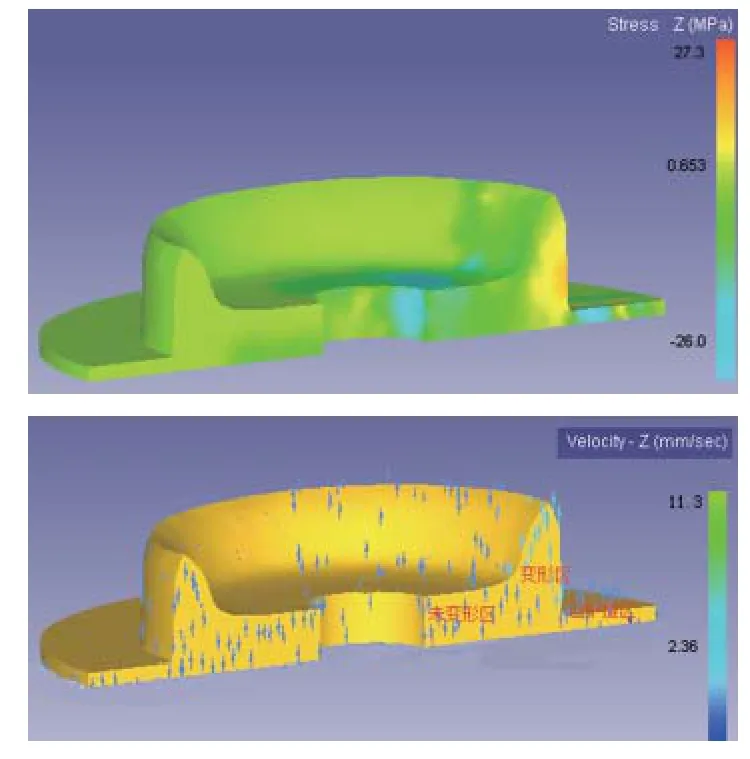

可以將整個鏟旋成形變形區域劃分為三個區域:未變形區、變形區和已鏟旋區。未變形區的金屬受到變形區金屬的作用力,部分金屬開始發生變形,構成了未變形區和變形區之間的過渡區域,已鏟旋區的金屬也會受到變形區金屬的作用,三個區域位置分布和材料應力、流動趨勢如圖4所示。

圖3 鏟旋有限元模型

圖4 變形區域應力和金屬流動趨勢圖

從模擬過程中發現,由于鏟起的坯料的厚度相對初始毛坯板料厚度較大,受鏟旋輪的作用,不斷向筒壁方向流動的金屬會對板料底部金屬產生一個作用力,使板料底部金屬有向筒壁方向流動的傾向。隨著鏟旋過程的進行,變形區域的金屬不斷發生加工硬化,變形區域對已鏟旋區和未變形區的作用力會不斷變大,從而造成板料底部材料向筒壁方向流動的傾向不斷增強。由于變形區域兩側的已鏟旋區和未變形區域面積分布是不均勻的,變形區域對兩部分區域的作用力所引起的板料底部流動傾向也是不一致的。在鏟旋成形過程結束前,未變形區同時受到芯模的作用,已鏟旋區會受到旋輪端部的作用,板材底部材料難以發生變形。鏟旋成形結束后,芯模和旋輪對皮帶輪底部的約束作用消失,由于皮帶輪底部厚度較薄,剛度不夠,板材底部的殘余應力誘使板材底部發生變形,使皮帶輪底部出現了不平整現象。

工藝參數對皮帶輪底部不平的影響

從數值模擬結果中發現,在鏟旋成形過程中,坯料受旋輪和芯模的共同作用,在圓形毛坯的軸向、徑向和切向都受到較大的作用力,由于工藝參數的不同,圓形毛坯很容易出現未知的缺陷。本文主要從旋輪半徑大小和進給速度方面對皮帶輪底部不平的問題進行了研究。

旋輪半徑對皮帶輪底部不平的影響

為了方便比較旋輪半徑變化對鏟旋成形皮帶輪底部不平現象的影響,作者分別模擬了80mm、90mm、100mm三種尺寸的鏟旋輪鏟旋成形過程。鏟旋結束時,三種尺寸鏟旋輪成形的皮帶輪底部等效應變分布如圖5所示。

從圖5中可以看出在不同旋輪半徑的影響下,坯料的底部端面等效應變分布都出現了不均勻的情況,有部分區域的等效應變值較大,而有些地方則接近于零,這表明成形件底部各個區域的金屬變形程度不同,會導致底部出現不平整的缺陷。并且從圖5c中可以看出,當旋輪半徑增加到100mm時,底部金屬的等效應變值更大,分布更不均勻,也就是成形件的底部不平整度更高。因此,增大旋輪圓角半徑,會導致旋輪和毛坯的接觸區域面積增加,變形區域內的受力不均勻,易發生底部不平的現象,減小旋輪半徑可以有效地減弱或者消除底部不平問題。

圖5 皮帶輪底部等效應變圖

圖6 皮帶輪底部等效應變切片圖

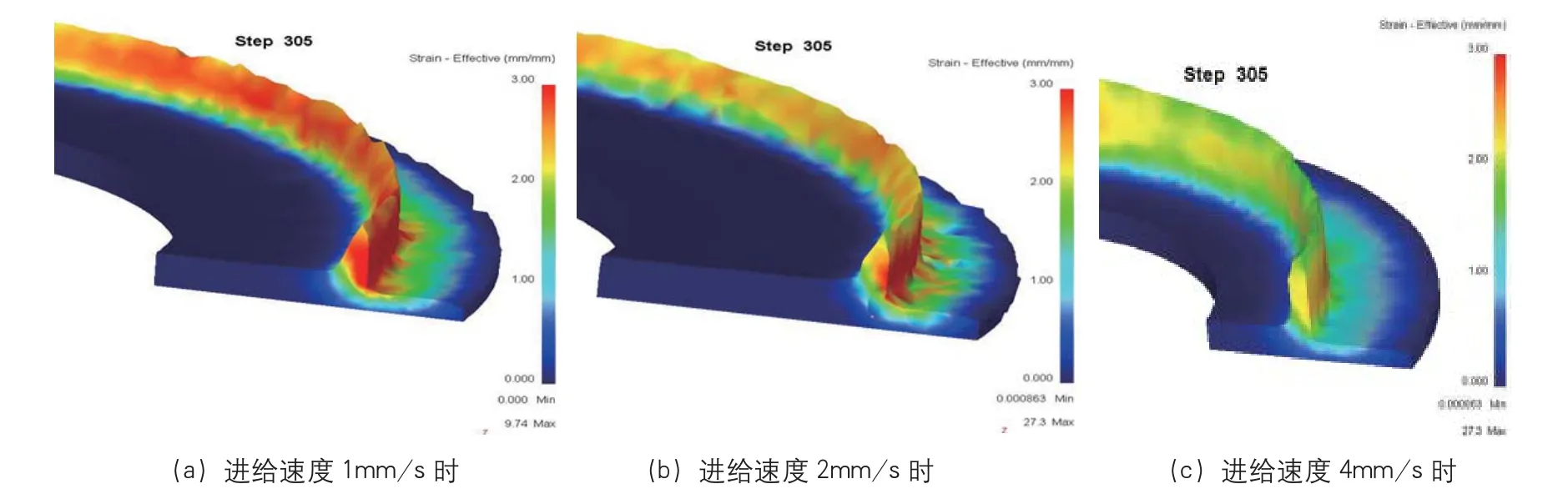

旋輪進給速度對皮帶輪底部不平的影響

以旋輪的進給速度作為單一變量,分別取旋輪進給速度為1mm/s,2mm/s,4mm/s進行數值模擬,如圖6所示。通過對比不同進給速度下的皮帶輪底部的等效應變值及其分布情況,來分析評論進給速度對成形件底部不平問題的影響規律。

從圖6中可以看出,在厚度方向等效應變值分布存在著一定梯度,即越靠近底部,等效應變值越低,這是由于直接與旋輪作用的金屬變形較為劇烈,而底部的金屬是在周圍金屬的間接作用下發生塑性變形的,越靠近成形件底部變形程度越低。進給速度的為4mm/s的成形件,底部還有一定厚度等效應變值較小金屬,即幾乎沒有發生塑性變形的金屬,可以有效防止成形件底面出現不平整的缺陷。因此,適當增加進給速度可以有效地減弱或者消除底部不平問題。

結束語

本文針對鏟旋旋壓在成形皮帶輪時皮帶輪底部出現不平整的現象,采用數值模擬的手段,對成形過程中旋輪半徑的大小和進給速度的快慢對皮帶輪底部不平整現象的影響進行了討論。旋輪圓角半徑的增大,會導致旋輪和毛坯的接觸區域面積增加,變形區域內的受力不均勻,易發生底部不平的現象,減小旋輪半徑可以有效地減弱或者消除底部不平問題;提高旋輪的進給速度,能夠降低皮帶輪底部的受力情況,改善底部不平整的現象。