汽車覆蓋件拉延開裂和起皺的預防措施

文/王才·長城汽車股份有限公司沖壓中心

汽車覆蓋件拉延開裂和起皺的預防措施

文/王才·長城汽車股份有限公司沖壓中心

覆蓋件多為空間曲面,形狀復雜、尺寸大,特別是表面質量要求很高,表面必須光順,不允許有任何皺裂和拉痕等缺陷。這給覆蓋件成形的關鍵工序——拉延提出了很高的要求,而能否達到這些要求,關鍵在于拉延模。

汽車覆蓋件是指覆蓋汽車發動機、底盤,構成駕駛室和車身的沖壓成形表面零件,與一般的沖壓件比較,覆蓋件具有材料薄、形狀復雜(多為空間曲面形狀)、結構尺寸大、表面質量高等特點。覆蓋件的質量好壞在很大程度上受拉延模質量的控制,拉延模是沖出高品質外觀件的關鍵,在工藝設計和模具結構設計時都必須認真考慮,且盡量在設計階段規避缺陷的發生。后期模具制造完成后,在拉延模調試過程中,若拉延件出現開裂和起皺現象,必須對此現象進行仔細分析與研究后采取相應的解決措施。因此,覆蓋件模具設計和制造調試是汽車制造廠家和模具制造廠家必須攻克的一道難題。

沖壓工藝設計對拉延件開裂和起皺的影響

拉延件的工藝性是確定沖壓工藝首先要考慮的問題,只有設計出一個合理的、工藝性好的拉延件,才能保證在拉延過程中不起皺、不開裂或少起皺、少開裂。所以,覆蓋件拉延件設計時不但要考慮沖壓方向、壓料面的形狀、拉延筋的形狀及位置、工藝補充部分的合理性等可變量的設計,而且各可變量設計之間又有相輔相成的關系,如何協調各變量的關系,是成形技術的關鍵,要使之不但滿足該工序的拉延件要求,還要為后續修邊、整形等工序創造有利條件。

確定正確的拉延方向

汽車覆蓋件的拉延成形一般是以拉延變形性質和脹形性質的復合形式來實現的,多數情況下,拉延變形為主要的變形方式。拉延方向的好壞,直接影響到拉延零件的質量和模具的結構復雜性,有時拉延方向確定不合理,甚至會使拉延無法進行,因此,確定拉延方向是拉延工藝設計中十分重要的工作。拉延方向的設置要滿足以下原則:

⑴保證凸模能夠進入凹模(無負角)。

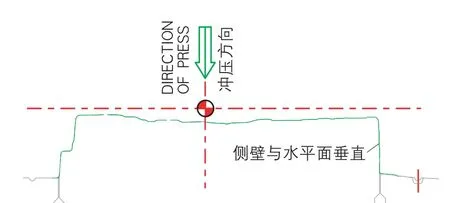

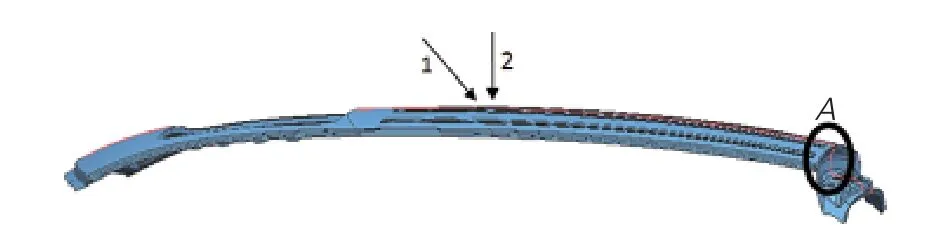

確定拉延方向首先應保證凸模能夠進入凹模。因為覆蓋件的某些部位為凹形或反拉延,所以覆蓋件的形狀決定了沖壓方向,如圖1所示,凸模不能進入凹模,如果將其調整成某一角度(圖2),則可滿足要求。覆蓋件的形狀決定了拉延方向必須平行于窗口側壁面,如圖3所示。圖4所示為某車型頂蓋拉延方向,若按箭頭1拉延方向,雖然滿足凸模能夠進入凹模的條件,但在拉延過程中凸模和凹模接觸時板料接觸面積小而且不在中間位置,這樣在拉延過程中易產生開裂或板料竄動而影響表面質

圖3 拉延方向的確定

圖4 某車型頂蓋拉延方向的改變

圖5 某車型頂蓋后橫梁工藝補充部分

圖6 工藝補充的種類

圖1 凸模不能進入凹模量,因此不采用。考慮拉延的條件,改變為箭頭2所示的拉延方向,其優點是板料拉延過程中與凸模接觸面積大且在中間部位有利于拉延,但凸模不能完全進入凹模,必須改變形狀。其方法是A處往左彎成垂直面,在拉延以后適當的工序中再整形回來,改變部分與整形回來部分的材料應是相等的。

⑵壓料面各部位進料阻力要均勻。

拉延深度均勻是保證壓料面各部位進料阻力均勻的主要條件,進料阻力不一樣,在拉延過程中板料有可能在凸模內竄動,嚴重的會產生破裂或皺紋。

合理增加工藝補充

為了實現拉延,將覆蓋件的翻邊展開,窗口補滿,再加上工藝補充部分構成一個拉延件。工藝補充部分是拉延件不可缺少的部分,直接影響到拉延成形,以及拉延后工序的方案,因此,必須慎重考慮工藝補充部分。

⑴確定工藝補充部分考慮的問題。

拉延深度盡量淺。拉延深度的大小直接影響到拉延成形,拉延深度深,拉延困難且易開裂,拉延深度淺,易成形,因此盡量使拉延深度淺,便于拉延成形。

盡量采用垂直修邊。垂直修比水平或傾斜修工藝補充少,模具結構簡單。

工藝補充盡量小。工藝補充部分在拉延完成后將被修掉,是工藝上必須的材料消耗,因此在能夠拉延出滿意的拉延件的前提下,盡可能地減小工藝補充部分,這樣可以提高材料利用率。

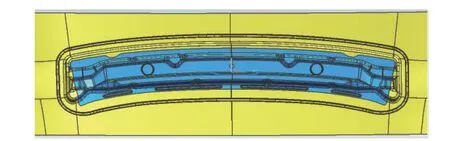

定位可靠性。拉延件設計時要考慮后序定位的可靠性,如考慮不充分,會直接影響修邊和翻邊等后工序的制件質量。圖5中的黃色區域表示的就是某車型頂蓋后橫梁的工藝補充部分。

⑵工藝補充的種類。

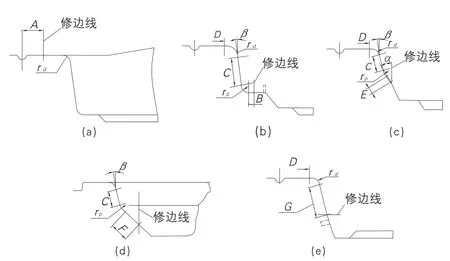

①修邊線在拉延件壓料面(壓料面就是覆蓋件本身的凸緣面)上,垂直修邊,如圖6a所示。

②修邊線在拉延件底面上,垂直修邊,如圖6b所示。

③修邊線在拉延件翻邊展開的斜面上,垂直修邊,如圖6c所示。

④修邊線在拉延件的斜面上,垂直修邊,如圖6d所示。

⑤修邊線在拉延件的側壁上,水平修邊,如圖6e所示。

選擇合理的壓料面

壓料面是汽車覆蓋件工藝補充的一個重要組成部分。在拉延成形的過程中,壓料面材料逐步拉入凹模腔內,轉化為覆蓋件形狀。因此壓料面的形狀不僅要保證其本身材料的不皺不折,更重要的是,保證被拉入凹模腔內的材料不皺不裂。圖7所示為某車型頂蓋后橫梁壓料面區域。

圖7 某車型頂蓋后橫梁壓料面區域

確定壓料面的基本原則為:⑴壓料面盡可能為平面或曲率很小的曲面(根據產品形狀),不允許有局部的起伏或折棱,當毛坯被壓緊時,不產生褶皺現象。⑵壓料面的選取盡量降低拉延深度,使平面變淺。

工藝切口或沖工藝孔

⑴工藝切口的作用。

覆蓋件的中間部位需沖出某些深度較大的局部凸起或鼓包時,在拉延過程中,往往不能從毛坯的外部得到材料的補充而導致零件的局部破裂。這時,在局部變形區域部位沖出工藝切口或工藝孔,使破裂的區域從變形區內板得到材料的補充。

⑵工藝切口的條件。

圖8 常用的拉延筋形式

必須在容易破裂的區域附近設置工藝切口,而這個切口又必須在拉延件的修邊線以外,以便在修邊工序中切除。例如車門內外板、后背門內外板等。

合理設置拉延筋的位置

在壓料面上設置拉延筋是調節和控制變形阻力的一種有效的方法。常用的拉延筋形式如圖8所示。

⑴拉延筋:其剖面呈半圓弧形狀,一般裝在壓料面上,而且凹模壓料面上開出相應的槽。由于拉延筋比拉延檻在采用的數量上、形式上都比較靈活,故應用比較廣泛。

⑵拉延檻:其剖面呈梯形,類似門檻,安裝于凹模的洞口。它的流動阻力比拉延筋大,主要用于拉延深度淺而外形平滑的零件,使用拉延檻可提高材料利用率。

起皺和開裂現象的解決方法

起皺的解決方法

根據拉延件起皺的工藝分析結果及實際生產的主要表現(材料堆積,局部材料流動性過大,模具壓力分配不均勻等),可采取以下調整方式。

⑴調整壓邊力的大小。

當起皺情況在制件的四周均勻產生時,可通過增加氣墊壓力,降低平衡墊高度等方式解決。當拉延曲率較大的制件時,拉延開始時大部分材料處于懸空狀態,側壁易起皺,除增加壓邊力,還可以用增加拉延筋的數量和改變形狀等方式來增加進料的阻力,消除褶皺。

⑵調整壓料面的間隙。

對直線彎曲變形區和延長變形區,壓料面間隙由里向外逐步遞增,使材料運動過程中,壓料面始終保持壓料作用,防止起皺等缺陷產生。對于壓縮變形區中材料處于徑向受拉,調整方法與前面相反。

⑶調整凹模圓角半徑。

凹模圓角半徑太大,會增大坯料懸空部位,減弱控制起皺的能力,調整時可適當減小凹模圓角半徑。

開裂現象的解決方法

制件開裂的根本原因,在于拉延變形拉力大于破裂處材料的實際有效抗拉強度。結合模具狀態,解決拉延件開裂的模具維修方法如下:

⑴調整拉延模具的壓邊圈平衡塊的相對高度,以適應改變的精度偏差和調整凸、凹模的相對間隙,從而達到均衡受力的目的。

⑵調整凹模圓角半徑。凹模圓角半徑太小,零件易拉裂,加大凹模圓角半徑,可減小開裂程度。

⑶改變拉延前沖壓板料的形狀,充分發揮工藝切口的優勢,消除材料堆積造成的開裂。

⑷修改拉延筋的形狀及位置。根據拉延件的形狀和材料厚度變薄率的變化趨勢,組合使用半圓筋條、檻筋,保證材料各方向流動速度的均衡。

⑸調整壓邊力。減小壓邊力以加強材料流動性。

⑹凸、凹模研合率低。增加研配量。

以上僅是從沖壓工藝設計和模具調試等幾個方面,討論了如何防止拉延件起皺、開裂的問題,但引起拉延件起皺開裂的原因很多,必須具體問題具體分析,不能一概而論。

結束語

實踐經驗表明,沖壓覆蓋件起皺、開裂的主要原是拉延過程材料堆積、局部材料流動速度失衡,凸、凹模圓角磨損,模具壓力分配不均勻,壓料面磨損等。在解決實際問題時,從以上幾個方面考慮解決方案會取得不錯的效果,具有較好的實際參考意義。

王才,助理工程師,主要從事汽車模具及工藝研發工作。