沖壓成形全流程同步模擬技術

文/柳玉起,章志兵,杜亭·華中科技大學材料成形與模具技術國家重點實驗室

沖壓成形全流程同步模擬技術

文/柳玉起,章志兵,杜亭·華中科技大學材料成形與模具技術國家重點實驗室

柳玉起,工學博士,教授,主要從事板料沖壓成形數值模擬與模具技術,發表論文100多篇,SCI收錄20篇,EI收錄50篇,取得16項關于板料成形模擬軟件著作權,獲得1項國家科技進步二等獎,4項省部級技術進步一等獎。

汽車覆蓋件輪廓線尺寸大、形狀復雜,多數由自由曲面組成。零件成形過程復雜,包括拉延、修邊、翻邊和整形等多道工序,而且每一工序中的沖壓工藝參數、模具結構、材料性能參數等因素,都可能造成零件成形缺陷。據統計,這些成形缺陷中,75%是由于產品早期形狀設計不合理造成的,因此要想全面解決沖壓成形過程中所產生的缺陷,提高產品質里,必須將產品設計可成形性模擬、工藝設計輔助分析、沖壓成形過程模擬結合起來,才能有效地解決問題。

目前國外的商品化板料沖壓成形模擬軟件AUTOEORM、DYNAEORM和PAM-STAMP 2G的實際應用主要以增里法為主,在模具制造過程中發揮了很重要的作用,但是這些軟件僅僅是進行工藝方案校核,即工藝方案仍然依靠技術人員的實際經驗進行設計,然后用CAE軟件校核工藝方案是否可行,因此它們都不是面向產品設計和工藝設計的輔助工具,而僅僅是一種校核工具。

有限元逆算法(Inverse Approach)可以根據產品零件或已經完成工藝補充的沖壓件幾何形狀來預測它的坯料形狀和可成形性。但是傳統的有限元逆算法只是采用了彈性本構模型和簡單的工藝參數數值化模型,模擬精度比較低,尤其是處理模擬變形比較大的成形問題時誤差較大。因此,長期以來逆算法給工程技術人員的印象是只能做產品設計與模具初步設計時的粗略模擬,不能提供精確、有效的數值模擬結果。

現有的CAD和沖壓成形CAE軟件通常都是各自獨立的系統,它們通過中間數據格式進行數據轉換,沒有實現真正的統一集成。由于產品或模具設計初期需要反復更改設計,使數據轉換頻繁操作,在這個過程中經常會出現數據丟失,曲面精度損失等現象。

為了解決以上問題,華中科技大學材料成形與模具技術國家重點實驗室進行了全面的研究,提出了改進的有限元逆算法,提高了產品可成形性模擬精度,并可以幫助技術人員進行工藝設計,將改進的有限元逆算法和高效穩定的動力顯式算法無縫集成于CATIA、Siemens NX、PTCCreo、SolidWorks四個主流CAD平臺,開發了沖壓成形全流程同步模擬軟件EASTAMP。

關鍵技術

改進的有限元逆算法

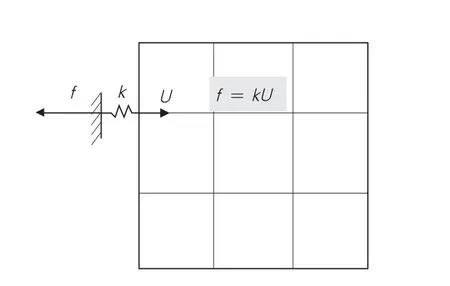

針對傳統有限元逆算法存在的主要問題,通過實驗和理論研究發現全里形變本構模型用于有限元逆算法,會導致應變過度局部化現象,方程組迭代無法平衡、不能收斂。因此,傳統做法是采用彈性本構理論替代全里形變本構理論,嚴重降低了有限元逆算法的求解精度。為了解決該問題,創新地提出了改進的全里形變本構理論。如圖1所示,通過引入自適應初應變概念、修正全里形變模型的割線模里,克服了全里形變本構模型的應變過程局部化缺陷,從本質上提高了有限元逆算法的精度。

圖1 改進全里形變理論

工藝參數模型是影響成形仿真精度的另一個關鍵因素。通常將摩擦、拉深筋等工藝參數所產生的反作用力直接累加到平衡方程的右端項求解,這種簡單的處理方法會產生比較大的計算誤差,也會影響計算過程的穩定性。考慮到實際過程中這些反作用力是被動產生的,為了真實地反映其作用效果,提出了一種新的、精確的工藝參數數值化模型,如圖2所示。通過彈簧單元實時動態地處理工藝參數被動產生的反作用力,從而有效地提高了成形仿真的計算精度和穩定性。

圖2 精確工藝參數模型

全自動四邊形網格剖分算法

全自動四邊形拓撲網格剖分算法是通過建立和優化空間復雜曲面的拓撲關系,自動創建曲面間的網格剖分硬點,實現了任意復雜零件的全自動四邊形網格剖分。四邊形拓撲網格剖分算法不僅網格剖分速度快,而且不需要手動干預和調整就能剖分高質里的網格,這是CAE與CAD無縫集成的基礎。如圖3所示為集成于Siemens NX平臺的網格剖分器,它以Siemens NX底層數據為基礎,實現統一的設計與分析數據模型,實現Siemens NX模型與沖壓成形模擬模型自動同步更新。

圖3 全自動四邊形拓撲網格剖分

無縫集成全流程同步模擬

CAE與CAD無縫集成

CAE系統與CAD平臺的集成是未來的發展趨勢,目前主流的CAD平臺CATIA、Siemens NX、PTCCreo、SolidWorks等都集成了一些CAE軟件,在成形模擬方面AutoEorm、ESI公司和ETI公司已經將OneStep集成于CATIA平臺。這種無縫集成的優點是:避免了頻繁的CAD模型數據轉換,不會丟失局部模型,也不會影響數據精度;將CAD平臺的主要特征融入到成形模擬CAE系統中,使兩者完全融為一體,CAD模型更新時,可以同步更新CAE模型,實現同步模擬。

圖4所示為EASTAMP改進逆算法集成于CATIA平臺,實現了產品設計與同步模擬流程。

圖4 無縫集成CATIA平臺與同步更新

全流程同步模擬

AutoEorm、ESI公司和ETI公司雖然將有限元逆算法集成于CATIA平臺,但是這種集成只能進行簡單的產品可成形性模擬,無法全面應用于沖壓件模具設計與制造過程。為了實現沖壓成形全流程同步模擬,華中科技大學材料成形與模具技術國家重點實驗室在沖壓成形模擬算法方面進行了全面研究,提出了改進的有限元逆算法、高效穩定的動力顯式算法和全自動四邊形網格剖分算法,并開發了沖壓成形全流程模擬求解器EASTAMPSolver。

沖壓成形全流程模擬求解器EASTAMP-Solver可無縫集成于CATIA、Siemens NX、PTCCreo、SolidWorks等主流CAD平臺。集成于CATIA平臺的沖壓成形全流程同步模擬系統EASTAMP-CATIA,可以在產品設計過程中進行可成形性同步模擬,快速優化產品形狀;可以展開毛坯尺寸和修邊線尺寸;可以模擬產品設計缺陷和翻邊設計缺陷,輔助工藝設計;可以進行全工序成形同步模擬,預測成形過程中起皺、開裂等缺陷,模擬成形后的回彈規律。

在全流程同步模擬過程中,CAD模型和CAE模型都是基于CATIA平臺,數據格式也是相同的,從產品設計開始到最后的在全工序成形模擬之間都可以實現同步更新。

全流程同步模擬應用

應用改進的有限元逆算法能夠準確快速地進行毛坯展開分析沖壓件產品成形缺陷,包括起皺、破裂、回彈等缺陷。不需要等待產品設計完成,就可以進行產品整體和局部分析,例如局部脹形和局部翻邊等。

精確展開毛坯尺寸

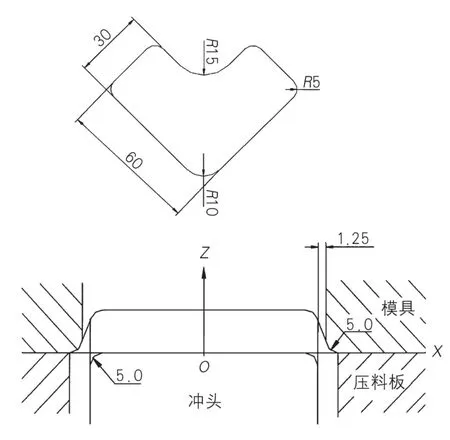

圖5 L形盒模具結構與尺寸

圖6 L形盒坯料形狀模擬結果與實驗值比較

如圖5所示為L形盒模型,改進的有限元逆算法展開結果與實驗結果和AUTOEORM結果進行了對比,其結果如圖6所示,實線是AUTOEORM計算結果,虛線是實驗結果,有限元網格是改進有限元逆算法的模擬結果。從圖中可以看出,改進有限元逆算法模擬的坯料外輪廓線與實驗結果吻合的非常好,兩者之間只在L形盒局部區域有微小的差別。

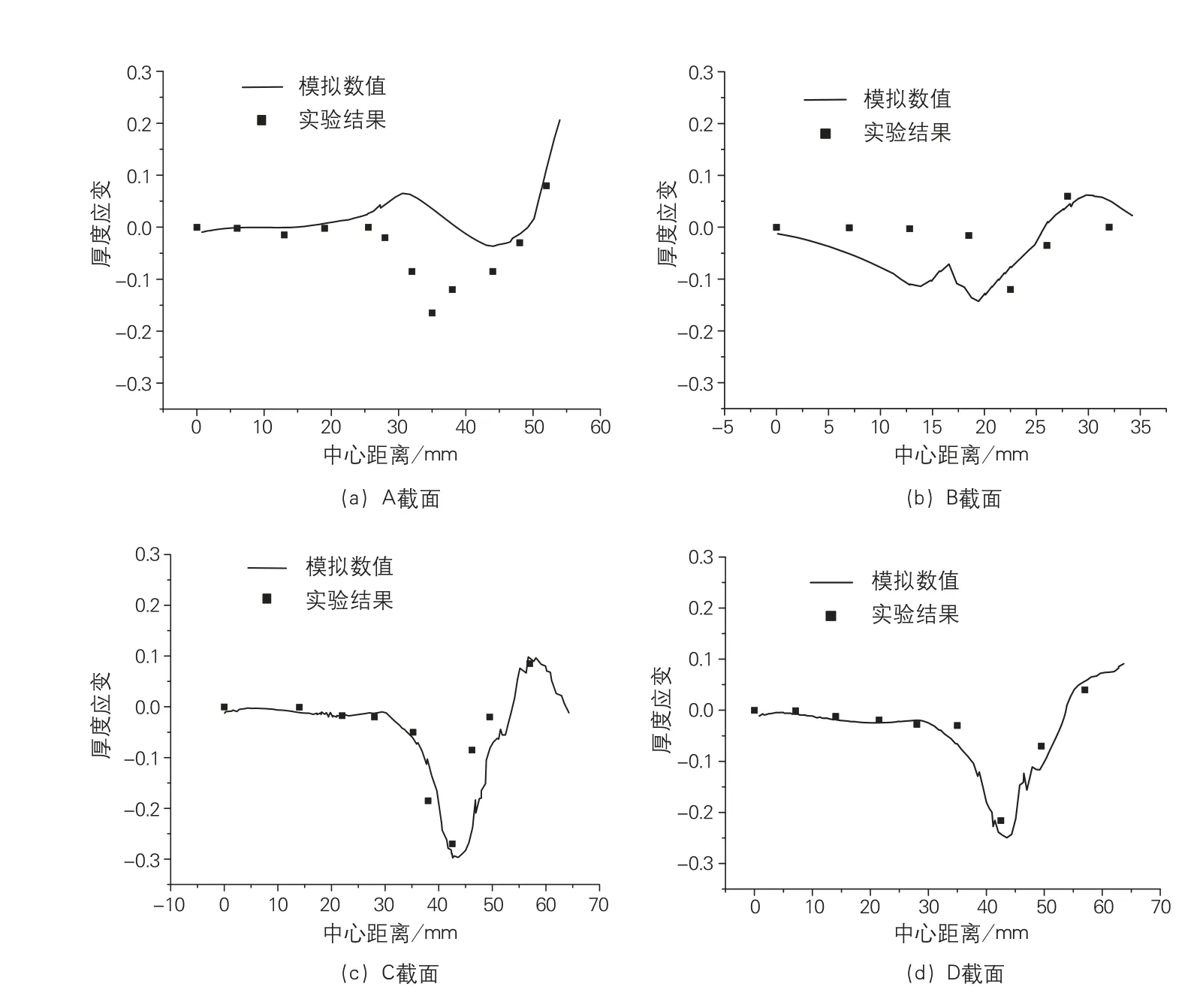

圖7所示分別為L形盒的4個典型截面厚向應變分布的數值模擬與實驗結果。比較A、B、C、D四個截面,其中在厚向應變梯度很大的C和D截面與實驗結果吻合很好,只是最大厚向應變值數值模擬都比實驗值大。在厚向應變梯度較小的A和B兩個截面數值模擬與實驗值誤差比較大,尤其是在A截面,但它們與實驗結果的分布規律基本一致。

面向產品設計的缺陷分析

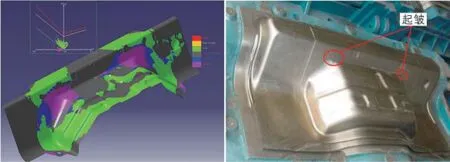

從L形盒模擬結果與實驗結果的比較,可以看出改進的有限元逆算法可以進行沖壓產品分析。圖8所示為汽車地板件產品分析結果與實驗結果比較,有限元逆算法能夠發現產品設計過程中潛在的成形缺陷。

通過汽車后圍產品局部分析結果與實驗結果比較,可以證明改進有限元逆算法可以準確模擬工件產品局部的成形缺陷。

圖7 L形盒截面厚向應變分布數值模擬與實驗結果比較

圖8 汽車地板產品分析結果與實驗結果比較

面向工藝設計的輔助分析

在改進的有限元逆算法基礎上開發了全新的接觸迭代算法,提高了復雜壓料面成形迭代的穩定性,可以準確快速地進行翻邊成形性分析和修邊線展開,在準確展開修邊線的同時,模擬翻邊成形過程中可能出現的起皺、破裂等成形缺陷。因此有限元逆算法可以在工藝設計過程中優化翻邊高度和工藝補充面形狀等。

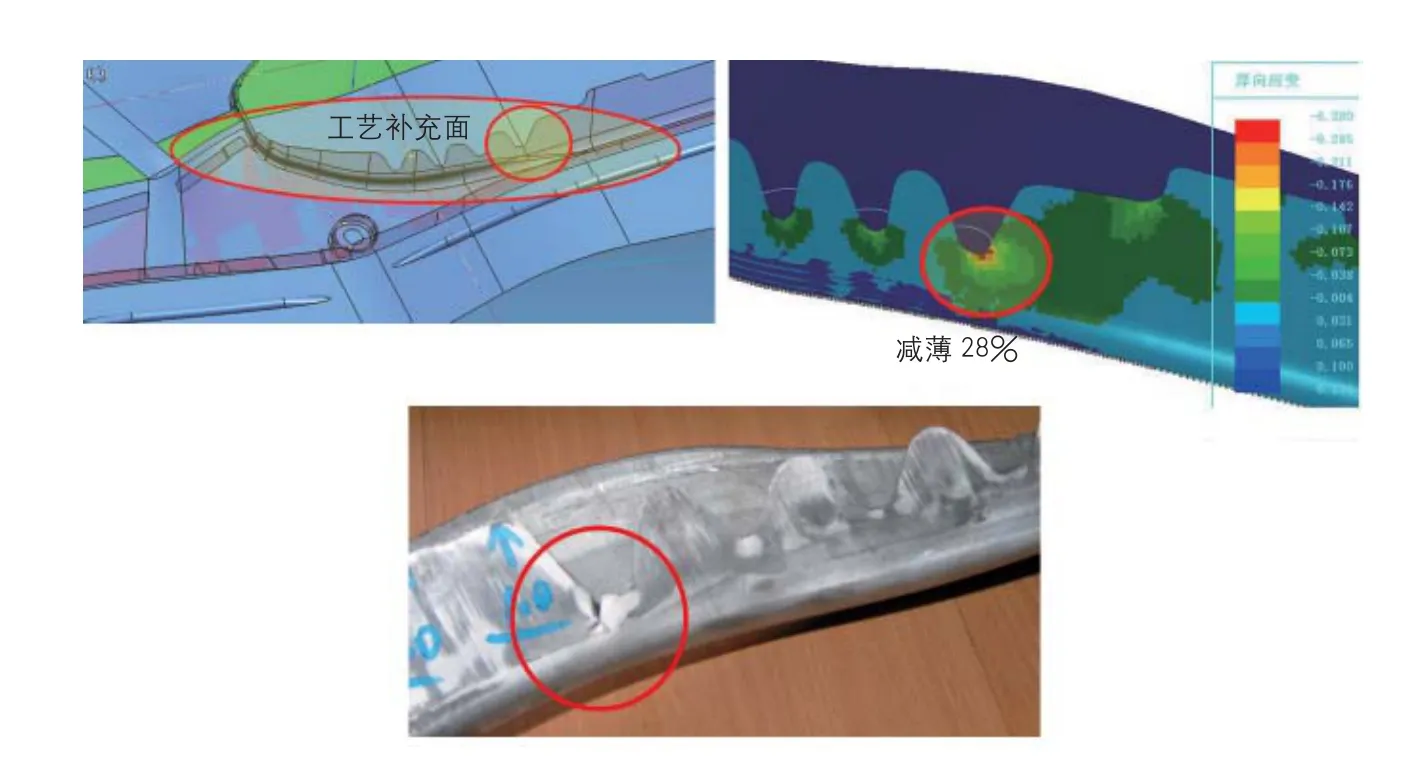

汽車高強板橫梁件(DP590)需要拉延、修邊和翻邊共3個工序成形。由于工藝補充面設計不合理,翻邊形狀比較復雜,翻邊高度比較大,最后翻邊成形時現場零件局部開裂。采用有限元逆算法模擬發現開裂位置的減薄率達到28%,再考慮修邊毛刺等原因,能夠預測翻邊開裂的成形缺陷。圖9所示為汽車高強板橫梁件翻邊模擬與實驗結果比較。

圖9 汽車橫梁翻邊模擬與實驗結果比較

圖10 拉延成形模擬結果與實驗結果比較

圖11 汽車行李廂內板沖壓成形全工序模擬

沖壓成形全工序過程模擬

采用動力顯式算法開發了高效穩定的沖壓成形全工序模擬EASTAMP系統,系統采用BT和BWC四邊形殼單元,提出了全新的二分式網格自適應加密及減密技術算法和彈性自適應接觸防御算法,并應用OpenMP并行和向里化求解技術,計算速度相對同類算法軟件提高2~4倍。

EASTAMP系統可以模擬預彎成形、重力效應、拉延成形、修邊過程、翻邊成形和回彈過程,可以模擬成形過程中的起皺、開裂和回彈等成形缺陷,如圖10所示為EASTAMP比較準確地預測了3個汽車零件拉延成形過程中的起皺和開裂現象。

如圖11為應用EASTAMP系統進行汽車行李廂內板沖 壓成形的全工序模擬,一共包括4個模擬工序:重力效應、拉延成形、修邊過程和回彈過程。

結束語

經過改進的有限元逆算法,解決了傳統有限元逆算法計算精度差的問題,并將有限元逆算法應用于工藝輔助設計過程中;全自動四邊形網格剖分算法,為沖壓成形CAE與CAD平臺的無縫集成和同步更新提供技術基礎。另外,將EASTAMP求解器無縫集成于CATIA、Siemens NX、PTCCreo、SolidWorks等4個 主流CAD平臺的技術,實現了沖壓成形全流程同步模擬。