汽車覆蓋件模具智能設(shè)計(jì)技術(shù)

文/王義林,王耕耘,李志剛·華中科技大學(xué)材料成形與模具技術(shù)國家重點(diǎn)實(shí)驗(yàn)室

汽車覆蓋件模具智能設(shè)計(jì)技術(shù)

文/王義林,王耕耘,李志剛·華中科技大學(xué)材料成形與模具技術(shù)國家重點(diǎn)實(shí)驗(yàn)室

所謂智能化設(shè)計(jì)就是利用人工智能技術(shù),實(shí)現(xiàn)設(shè)計(jì)過程的決策自動(dòng)化,是人工智能技術(shù)在設(shè)計(jì)領(lǐng)域的應(yīng)用。智能設(shè)計(jì)技術(shù)的產(chǎn)生可追溯到早期的專家系統(tǒng)技術(shù)的應(yīng)用,但是由于現(xiàn)代設(shè)計(jì)往往關(guān)聯(lián)多領(lǐng)域、多學(xué)科的知識(shí),知識(shí)的形式、問題的類型及其求解方法多而復(fù)雜,僅僅依賴專家系統(tǒng)這種只能處理單一領(lǐng)域知識(shí)的符號(hào)推理技術(shù),很難實(shí)現(xiàn)真正的設(shè)計(jì)過程智能化。

為此,20世紀(jì)80年代初,人們通過對(duì)各種不同類型的專家系統(tǒng)和知識(shí)處理系統(tǒng)的分析,提取出它們的共性問題,并圍繞知識(shí)和產(chǎn)品設(shè)計(jì),提出了KBE(Knowledgebased Engineering)的概念與方法。目前的KBE技術(shù)主要是將知識(shí)表示、知識(shí)獲取、知識(shí)應(yīng)用同CAD技術(shù)集成,以使基于KBE的設(shè)計(jì)系統(tǒng)得以廣泛的應(yīng)用。

模具作為一類特殊的單件生產(chǎn)產(chǎn)品,每副模具實(shí)際上都是一種新產(chǎn)品,其合理的設(shè)計(jì)方案需要綜合考慮制件的成形性能、成形工藝以及模具制造等各方面的因素,通常需要經(jīng)過多次反復(fù)才能最終完成。在這個(gè)過程中,模具設(shè)計(jì)人員就會(huì)用到諸如材料成形原理方面的知識(shí)、模具結(jié)構(gòu)方面的知識(shí)、模具制造方面的知識(shí)等,而且這些知識(shí)的結(jié)構(gòu)和形式多種多樣,包括:規(guī)則、數(shù)據(jù)、公式、標(biāo)準(zhǔn)、事例等。因此,解決多種知識(shí)的表示、獲取和應(yīng)用,并將它們集成在一起,使其不僅能處理設(shè)計(jì)過程各個(gè)環(huán)節(jié)的經(jīng)驗(yàn)性知識(shí),還能處理設(shè)計(jì)過程的數(shù)學(xué)模型、圖形信息、實(shí)驗(yàn)數(shù)據(jù)等所包含的知識(shí),并能很好地協(xié)調(diào)設(shè)計(jì)過程的所有環(huán)節(jié),構(gòu)建完整的體系結(jié)構(gòu),實(shí)現(xiàn)設(shè)計(jì)決策過程的自動(dòng)化,就成為智能設(shè)計(jì)的關(guān)鍵技術(shù)。

以下內(nèi)容全部源自于華中科技大學(xué)材料成形與模具技術(shù)國家重點(diǎn)實(shí)驗(yàn)室數(shù)字化模具設(shè)計(jì)技術(shù)團(tuán)隊(duì)的研究成果。

基于知識(shí)的汽車覆蓋件工藝型面設(shè)計(jì)

知識(shí)驅(qū)動(dòng)的模具型面設(shè)計(jì)流程

在覆蓋件沖壓工藝設(shè)計(jì)中,模具型面設(shè)計(jì)部分,即覆蓋件的壓料面和工藝補(bǔ)充面、拉延筋等內(nèi)容是最為關(guān)鍵的部分。目前,國內(nèi)企業(yè)在工藝型面的設(shè)計(jì)方面主要還是依賴專業(yè)設(shè)計(jì)人員的經(jīng)驗(yàn),應(yīng)用高端CAD軟件如NX、CATIA等的曲面造型功能來完成,設(shè)計(jì)效率低下,設(shè)計(jì)質(zhì)里難以保證,而且不能適應(yīng)“設(shè)計(jì)→分析評(píng)價(jià)→優(yōu)化設(shè)計(jì)”的工藝設(shè)計(jì)模式。

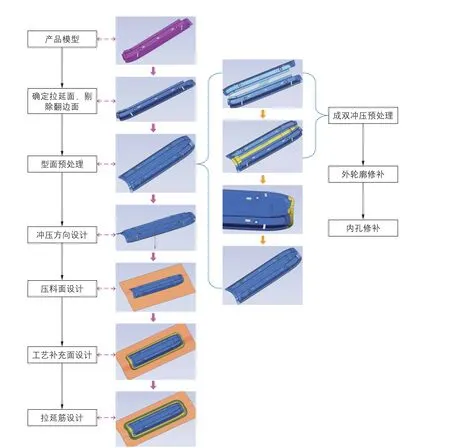

本課題組開發(fā)的汽車覆蓋件模具工藝設(shè)計(jì)系統(tǒng)(PDCAPP),根據(jù)汽車覆蓋件沖壓工藝特點(diǎn),采用流程化的設(shè)計(jì)導(dǎo)向技術(shù),融合工藝設(shè)計(jì)知識(shí),提供了完整的模具型面設(shè)計(jì)方法,包括沖壓方向的設(shè)計(jì)與優(yōu)化、壓料面設(shè)計(jì)、工藝補(bǔ)充面設(shè)計(jì)、拉延筋設(shè)計(jì)等。PDCAPP系統(tǒng)提高了覆蓋件模具型面設(shè)計(jì)的自動(dòng)化和智能化程度,是實(shí)現(xiàn)工藝設(shè)計(jì)快速優(yōu)化的有效工具。其設(shè)計(jì)流程如圖1所示。

圖1 覆蓋件工藝型面設(shè)計(jì)流程

壓料面的優(yōu)化

壓料面作為覆蓋件拉延模型面的重要組成部分,在覆蓋件等大型復(fù)雜曲面拉延成形中起著重要的作用。合理的壓料面設(shè)計(jì),可以使拉深件深度均勻,毛坯流動(dòng)阻力分布滿足拉深件成形需要,防止起皺破裂缺陷的產(chǎn)生。因此,壓料面作為一個(gè)必須能夠被可靠壓緊的面,是無起皺和折疊的面,滿足這樣要求的面一般應(yīng)為平面、圓柱面、圓錐面或其他可展曲面。

在PDCAPP系統(tǒng)中,采用模板法設(shè)計(jì)了五類壓料面:平面壓料面、圓柱壓料面、圓錐壓料面、圓柱與平面組合壓料面、圓錐與平面組合壓料面。其模板是一個(gè)預(yù)先定義好的零件模型,可以通過參數(shù)化設(shè)計(jì)方法驅(qū)動(dòng)壓料面形狀變化。設(shè)定拉延深度均勻性作為優(yōu)化目標(biāo),模板參數(shù)作為優(yōu)化變里,通過設(shè)置評(píng)價(jià)函數(shù)的方式預(yù)先判斷壓料面的質(zhì)里,進(jìn)而通過對(duì)評(píng)價(jià)函數(shù)求解最優(yōu)解的方式得到最佳設(shè)計(jì)參數(shù),經(jīng)綜合評(píng)定幾種壓料面的評(píng)價(jià)函數(shù)后,返回評(píng)價(jià)結(jié)果最好的壓料面形狀及其參數(shù)作為優(yōu)化結(jié)果。

根據(jù)評(píng)價(jià)函數(shù)的設(shè)定和壓料面的工藝需求,將優(yōu)化流程制定如下:

⑴計(jì)算最佳軸向;

⑵獲取參考位置的目標(biāo)線,由用戶選擇,手動(dòng)指定或按步長截取;

⑶對(duì)平面壓料面、圓柱壓料面、圓錐壓料面計(jì)算出最佳結(jié)果并獲取評(píng)價(jià)值;

⑷輸出評(píng)價(jià)值最佳的結(jié)果作為建議結(jié)果。

以圓柱壓料面為例,其形狀參數(shù)為軸向、圓心、半徑、四周外延長度。通過以下步驟:⑴在指定位置生成截面線;⑵依截面線形狀生成擬合圓弧;⑶依截面線生成壓料面,可以得到優(yōu)化的圓柱壓料面形狀。

工藝補(bǔ)充面的精細(xì)化設(shè)計(jì)

精細(xì)化設(shè)計(jì)致力于通過PDCAPP系統(tǒng)一次性生成的工藝補(bǔ)充面,滿足實(shí)際的工藝要求,以及質(zhì)里要求,或只需做少里的修改,簡化模具型面設(shè)計(jì)的“設(shè)計(jì)→分析→優(yōu)化設(shè)計(jì)”迭代過程,從而提高系統(tǒng)的實(shí)用性。通過對(duì)截面線庫的完善、工藝補(bǔ)充面分段創(chuàng)建的方式修改,以及通過和實(shí)際企業(yè)設(shè)計(jì)人員的討論而確定出不同截面線間過渡面的創(chuàng)建方法、引導(dǎo)線創(chuàng)建方法的研究等技術(shù),來生成質(zhì)里較高的工藝補(bǔ)充面,滿足模具加工質(zhì)里要求。

根據(jù)被選擇的截面線的類型是否相同分為:同種截面線法、變截面線法。為了提高生成的工藝補(bǔ)充面的質(zhì)里,不是采用一次性創(chuàng)建,而是分成多段創(chuàng)建,將其分成三部分:緊接產(chǎn)品面、過渡面、側(cè)壁面(圖2a)。圖2b為過渡樣例。

基于模塊化的汽車覆蓋件模具結(jié)構(gòu)設(shè)計(jì)

根據(jù)覆蓋件模具的類型,其結(jié)構(gòu)設(shè)計(jì)系統(tǒng)由拉延模設(shè)計(jì)、翻邊整形模設(shè)計(jì)、修邊沖孔模設(shè)計(jì)和標(biāo)準(zhǔn)件設(shè)計(jì)組成。由于覆蓋件模具結(jié)構(gòu)種類繁多,處理起來比較復(fù)雜,可以采用基于特征的設(shè)計(jì)方法,即根據(jù)模具結(jié)構(gòu)的不同特點(diǎn)進(jìn)行特征的分類描述,然后按不同的特征采取相應(yīng)的設(shè)計(jì)方法。

模塊的劃分實(shí)際上是共性與個(gè)性分離的過程。在對(duì)零件劃分模塊時(shí),考慮零件的結(jié)構(gòu)復(fù)雜性,需要一層一層的解析,從最初的整體系統(tǒng),逐級(jí)地進(jìn)行模塊化,不斷地簡化模塊的結(jié)構(gòu),直到得到結(jié)構(gòu)和功能相互獨(dú)立的模塊。模塊的劃分分為兩種層次,一種是裝配級(jí)的劃分,另一種是零件級(jí)的劃分。

⑴裝配級(jí)的模塊劃分。

圖2 工藝補(bǔ)充面

圖3 覆蓋件修邊模模塊化系統(tǒng)分析

以覆蓋件修邊模為例,裝配級(jí)的模塊劃分如圖3所示,該方法是以模具零件為最小單位,結(jié)合零件之間的裝配關(guān)系,確定模塊的劃分方法,如標(biāo)準(zhǔn)件的添加就是基于裝配級(jí)的模塊劃分。修邊模模具結(jié)構(gòu)復(fù)雜,根據(jù)零件的功能可以大致分為:工作部件、導(dǎo)向裝置、緊固裝置、安裝裝置及其他輔助裝置。每種類型中又包含多種零件,如工作部件包括凸模、壓料板、廢料刀和凹模鑲塊。

⑵零件級(jí)的模塊劃分。

對(duì)覆蓋件模具而言,大部分的設(shè)計(jì)工作都集中在一些結(jié)構(gòu)復(fù)雜的零件上,僅僅完成裝配級(jí)的模塊劃分并沒有簡化模具的設(shè)計(jì)過程,因此還需要對(duì)這些復(fù)雜零件進(jìn)行模塊劃分,把復(fù)雜的設(shè)計(jì)過程劃分為一步步簡單的設(shè)計(jì)模塊,模塊之間保持一定的獨(dú)立性。

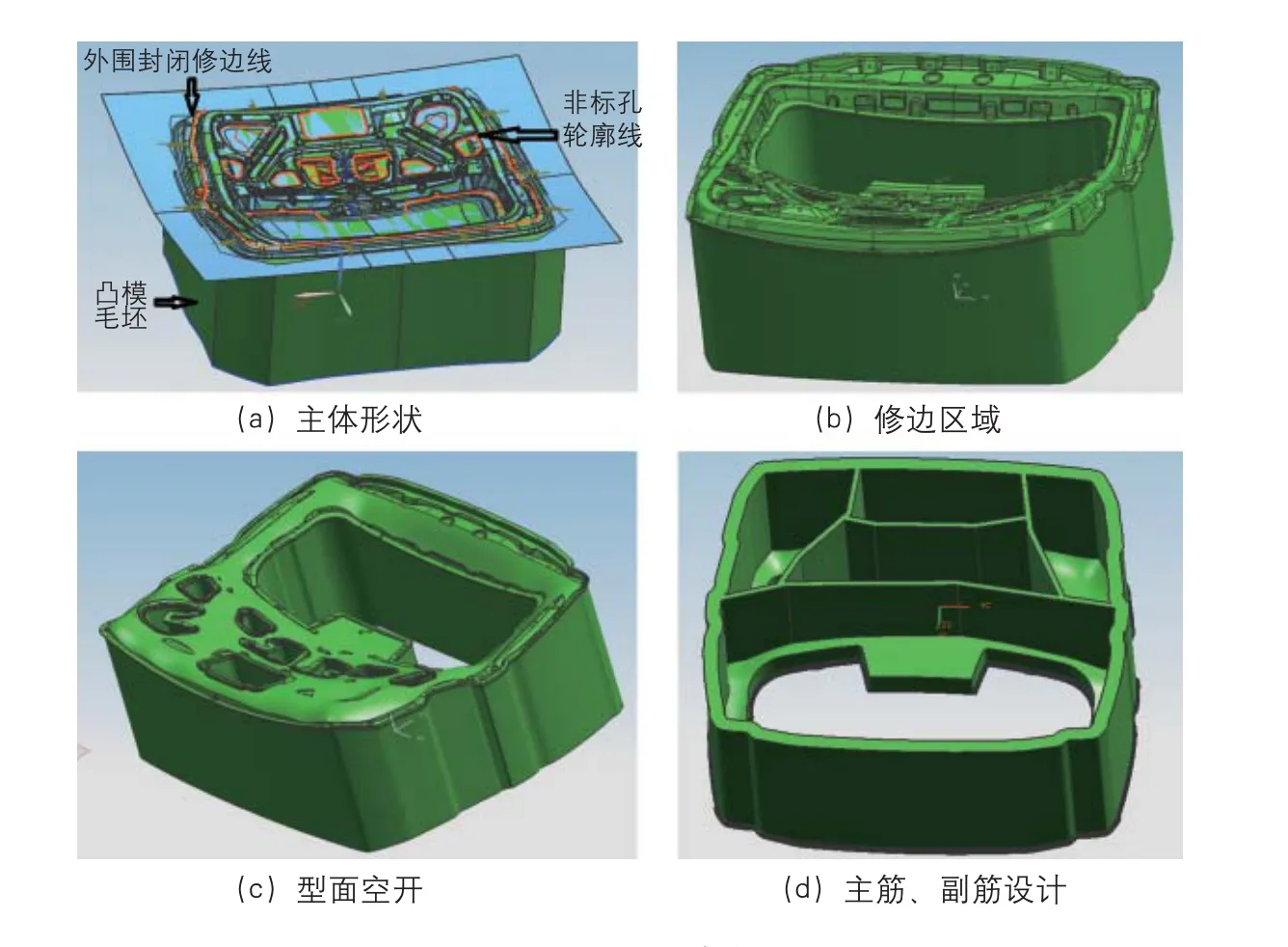

以修邊模凸模為例,實(shí)際生產(chǎn)中復(fù)雜的凸模結(jié)構(gòu)既包含裝配級(jí)的功能模塊,也包含零件級(jí)的功能模塊,即凸模的結(jié)構(gòu)設(shè)計(jì)和標(biāo)準(zhǔn)件的設(shè)計(jì)。凸模的結(jié)構(gòu)特點(diǎn)主要包括主體形狀、修邊刃口、非標(biāo)準(zhǔn)孔、型面空開和主副筋,標(biāo)準(zhǔn)件主要包括暗鍵、靠鍵、螺釘、銷釘、大頭銷、起吊和翻轉(zhuǎn)裝置等。因此,凸模的模塊劃分為:修邊刃口設(shè)計(jì)、非標(biāo)孔設(shè)計(jì)、型面空開設(shè)計(jì)、主筋設(shè)計(jì)和副筋設(shè)計(jì)。考慮到主筋與副筋的結(jié)構(gòu)差異性比較大,所以分開進(jìn)行設(shè)計(jì)。標(biāo)準(zhǔn)件的設(shè)計(jì)可以劃分為:暗鍵的設(shè)計(jì)、靠鍵的設(shè)計(jì)、螺銷釘?shù)脑O(shè)計(jì)和起吊翻轉(zhuǎn)裝置的設(shè)計(jì)。

對(duì)所有劃分的模塊進(jìn)行基于知識(shí)的功能開發(fā),運(yùn)用UG二次開發(fā)技術(shù),結(jié)合KBE方法,把設(shè)計(jì)人員的設(shè)計(jì)經(jīng)驗(yàn)和企業(yè)標(biāo)準(zhǔn)集成到模具結(jié)構(gòu)的生成過程中去,提高CAD設(shè)計(jì)的智能化,將大大提高零件的質(zhì)里。

目前,本課題組已完成拉延模、修邊沖孔模、翻邊整形模等類型模具的工作部件模塊化開發(fā)工作。圖4所示為某車門零件的修邊凸模模塊化設(shè)計(jì)流程。

基于知識(shí)模板的拉延模結(jié)構(gòu)參數(shù)化設(shè)計(jì)技術(shù)

模板技術(shù)可認(rèn)為是一種類似基于實(shí)例推理的知識(shí)重用技術(shù),它是基于事物相似性和設(shè)計(jì)方法的復(fù)用技術(shù)原理,其基本思想是:從一類相似的事物中抽象出一種框架型的模板,任何一個(gè)類似的事物都可作為以模板為超類派生的實(shí)例。其核心就是設(shè)計(jì)信息的重用和參數(shù)化的變異。

目前,很多生產(chǎn)汽車的企業(yè),其生產(chǎn)的車型種類千差萬別,但是從模具結(jié)構(gòu)上來說,同類車型的同一零件差別不大,例如轎車發(fā)動(dòng)機(jī)蓋、車門等在尺寸、外形上相差都不大。一個(gè)覆蓋件對(duì)應(yīng)著一組模具,雖然每類模具的功能不同,但結(jié)構(gòu)都有很大的相似性,如拉深模一般都由凸模、凹模、壓邊圈這三大部分組成,而修邊模、翻邊模一般都由上模、下模、壓料芯三部分組成。

在拉延模板的建模過程中,采用了自頂向下的裝配設(shè)計(jì)方法。拉延模板的結(jié)構(gòu)采用基于“頂層基本骨架”的裝配結(jié)構(gòu),如圖5所示。頂層是指拉延工藝型面零件,下一層為與型面直接相關(guān)的工作零件(上模、下模、壓邊圈等),其他的模塊再圍繞工作零件進(jìn)行組合。這種模型的優(yōu)點(diǎn)是:結(jié)構(gòu)清晰、模型更新及時(shí)、易于配置結(jié)構(gòu)。

圖4 修邊凸模設(shè)計(jì)流程

圖5 拉延模板裝配結(jié)構(gòu)

通過對(duì)工廠的設(shè)計(jì)經(jīng)驗(yàn)進(jìn)行知識(shí)轉(zhuǎn)化,形成了拉延模設(shè)計(jì)的知識(shí)模型,通過幾何模型和知識(shí)模型的融合,建立了參數(shù)化驅(qū)動(dòng)模板模型。參數(shù)分為主控參數(shù)和被動(dòng)參數(shù),主控參數(shù)是用戶設(shè)計(jì)時(shí)需要輸入的參數(shù),包括坯料大小、模具型面相關(guān)尺寸、壓力機(jī)參數(shù)、拉延行程、模具結(jié)構(gòu)相關(guān)尺寸等方面。被動(dòng)參數(shù)是受主控參數(shù)約束的參數(shù),它們隨著主控參數(shù)而變化。例如上模與壓邊圈之間采用導(dǎo)柱導(dǎo)向時(shí),當(dāng)模具長度小于2000mm時(shí),導(dǎo)柱直徑取50mm;當(dāng)模具長度在2000mm至3000mm之間時(shí),導(dǎo)柱直徑取60mm;當(dāng)模具長度大于3000mm時(shí),導(dǎo)柱直徑取80mm。

通過大里設(shè)計(jì)實(shí)踐活動(dòng)的總結(jié),已經(jīng)形成了一些設(shè)計(jì)標(biāo)準(zhǔn),如拉延模的主要結(jié)構(gòu),包括上模、下模和壓邊圈的尺寸,模具型面厚度,要避空結(jié)構(gòu),肋板的布局和厚度,導(dǎo)料釘?shù)奈恢煤秃统叽纾o助結(jié)構(gòu)以及凹槽等,都作為參數(shù)表達(dá)式建立在模板中。

如表1所示,為吊耳的設(shè)計(jì)標(biāo)準(zhǔn)。從中可以看出,吊耳的尺寸受到模具大小的控制。將上述標(biāo)準(zhǔn)轉(zhuǎn)化為參數(shù)表達(dá)式,從而達(dá)到控制吊耳設(shè)計(jì)的目的。

■ 表1 吊耳的設(shè)計(jì)標(biāo)準(zhǔn)

基于模板的拉延模設(shè)計(jì)過程是一個(gè)模板實(shí)例化的過程。例如,在進(jìn)行某車型的拉延型面工藝數(shù)模設(shè)計(jì)時(shí),要先根據(jù)型面規(guī)格選擇合適的拉延模模板,并克隆到指定的目錄,然后選擇壓力機(jī),進(jìn)行型面替換。對(duì)拉延模來說,導(dǎo)板的位置調(diào)整,調(diào)壓墊的位置布置,以及筋的布置等都是非常耗時(shí)的工作,利用本系統(tǒng)開發(fā)的功能完成這項(xiàng)工作,就變得非常簡單。

基于配置模板的斜楔模具變型設(shè)計(jì)

覆蓋件斜楔模具按不同的需求和功能劃分,可以分成很多不同的斜楔模具類型,其中比較常用的有吊裝式斜楔模具、活動(dòng)凸模斜楔模具、旋轉(zhuǎn)式斜楔模具、擺動(dòng)式斜楔模具等幾種類型。

從可配置產(chǎn)品的定義出發(fā),覆蓋件斜楔模具是否是可配置產(chǎn)品,其關(guān)鍵在于斜楔模具能否在按不同需求和功能劃分的現(xiàn)有模具產(chǎn)品結(jié)構(gòu)的基礎(chǔ)上抽象出一種產(chǎn)品模型并建立相應(yīng)的配置模板,根據(jù)斜楔模具使用范圍內(nèi)不同客戶需求轉(zhuǎn)化而來的客戶需求參數(shù)在斜楔模具配置模板的基礎(chǔ)上實(shí)現(xiàn)變型設(shè)計(jì)。

以吊裝式斜楔結(jié)構(gòu)為例,吊裝式斜楔部件包含斜楔保持塊、斜楔滑塊和斜楔驅(qū)動(dòng)塊3個(gè)部件。由于部件級(jí)的配置設(shè)計(jì)是在零件配置設(shè)計(jì)的基礎(chǔ)上進(jìn)行,所以將吊裝式斜楔模具層次化的裝配模型拆分為3個(gè)零件模型。在現(xiàn)有吊裝式斜楔模具典型結(jié)構(gòu)的基礎(chǔ)上,分析各種典型實(shí)例。在滿足吊裝式斜楔基本功能的前提下,分別比較斜楔保持塊、斜楔滑塊和斜楔驅(qū)動(dòng)塊的結(jié)構(gòu)局部差異性,并將零件實(shí)例抽象簡化成單一的產(chǎn)品模型。將抽象簡化后得到的3個(gè)零件模型再重新組裝并添加上相應(yīng)的裝配約束規(guī)則,就得到了吊裝式斜楔部件的通用產(chǎn)品模型,即產(chǎn)品配置模板。如表2所示,給出了2種吊裝式斜楔典型模具結(jié)構(gòu)的裝配部件模型抽象簡化的過程。結(jié)構(gòu)實(shí)例1和結(jié)構(gòu)實(shí)例2在經(jīng)過模型拆分、抽象簡化和重新組裝后得到了相同的裝配部件模型。其他不同客戶需求、不同工藝要求的吊裝式斜楔,也可以通過相同的方法抽象簡化成同一個(gè)裝配部件簡化結(jié)構(gòu)。由此可以得出,吊裝式斜楔模具能夠進(jìn)行產(chǎn)品的配置設(shè)計(jì),是一種可配置產(chǎn)品。

■ 表2 吊裝式斜楔兩種典型模具的結(jié)構(gòu)抽象簡化

圖6 以滑塊寬度范圍劃分的吊裝式斜楔模具6種標(biāo)準(zhǔn)化結(jié)構(gòu)

在覆蓋件模具里,每種覆蓋件斜楔模具都是具有相同結(jié)構(gòu)類型,因不同的需求、工藝參數(shù)和工藝要求而由局部特征的差異導(dǎo)致整體結(jié)構(gòu)不同的一類機(jī)械產(chǎn)品,此類產(chǎn)品均可歸屬到同一產(chǎn)品族中。建立產(chǎn)品族的方法可以分為靜態(tài)法和動(dòng)態(tài)法。靜態(tài)法直接使用產(chǎn)品實(shí)例組成的零部件族,而動(dòng)態(tài)法則使用由變里條件控制產(chǎn)品實(shí)例的零部件族。

斜楔滑塊、驅(qū)動(dòng)塊和保持塊由于結(jié)構(gòu)和尺寸會(huì)發(fā)生變化,因此需要用動(dòng)態(tài)方法采用參數(shù)化設(shè)計(jì)方法實(shí)現(xiàn)產(chǎn)品族的設(shè)計(jì)。而斜楔滑塊、驅(qū)動(dòng)塊和保持塊下所包含的平導(dǎo)板、導(dǎo)向蓋板、氮缸、滑塊回程限位塊等覆蓋件斜楔模具標(biāo)準(zhǔn)件是一類結(jié)構(gòu)完全相同,尺寸參數(shù)值呈固定狀態(tài)分布的產(chǎn)品,因此需要用靜態(tài)法采用系列化技術(shù)實(shí)現(xiàn)產(chǎn)品族的設(shè)計(jì)。也就是說,吊裝式斜楔模具需要采用動(dòng)靜態(tài)相結(jié)合的方式進(jìn)行相應(yīng)產(chǎn)品族的設(shè)計(jì)。

從斜楔模具產(chǎn)品結(jié)構(gòu)的角度來看,要在現(xiàn)有成熟斜楔模具實(shí)例的基礎(chǔ)上,歸納總結(jié)出盡可能多的涵蓋到所有成熟歷史的典型結(jié)構(gòu)。如果有利于快速設(shè)計(jì)或者提高設(shè)計(jì)標(biāo)準(zhǔn)化,也可以將斜楔模具中那些在不同的功能需求中保持不變的產(chǎn)品特征標(biāo)準(zhǔn)化或者做成相應(yīng)標(biāo)準(zhǔn)的自制件。如圖6所示,給出了以斜楔滑塊寬度(slide_w)范圍劃分的吊裝式斜楔模具的6種標(biāo)準(zhǔn)化結(jié)構(gòu)。

每種類型的覆蓋件斜楔模具,在成功建立了該類型斜楔模具配置模板后,就能利用不同的配置參數(shù)驅(qū)動(dòng)斜楔模具配置模板實(shí)現(xiàn)局部結(jié)構(gòu)和尺寸上的變化,從而實(shí)現(xiàn)變型設(shè)計(jì),得到該類型斜楔模具的標(biāo)準(zhǔn)化配置實(shí)例。

結(jié)束語

近年來,中國的汽車工業(yè)得到了飛速發(fā)展,目前已成為全球第一大汽車產(chǎn)銷國。隨著汽車產(chǎn)銷里的不斷增加,對(duì)車身覆蓋件模具的需求里也越來越大。最近10年,很多覆蓋件模具制造企業(yè)紛紛轉(zhuǎn)向3D設(shè)計(jì),但是缺乏相應(yīng)的模具專業(yè)設(shè)計(jì)軟件,而且很多設(shè)計(jì)人員都是一些比較缺乏經(jīng)驗(yàn)的新手,因此,模具設(shè)計(jì)的質(zhì)里較難保證,設(shè)計(jì)的周期也比較長。本課題組試圖通過NX的二次開發(fā)方法,采用知識(shí)工程的思想和方法,將模具設(shè)計(jì)工程師的經(jīng)驗(yàn)轉(zhuǎn)化為知識(shí),并融合到模具設(shè)計(jì)軟件中,實(shí)現(xiàn)模具工藝和結(jié)構(gòu)設(shè)計(jì)流程化,大大降低對(duì)設(shè)計(jì)人員的要求,保證模具設(shè)計(jì)質(zhì)里,從而大大縮短模具設(shè)計(jì)周期,提高模具設(shè)計(jì)效率,進(jìn)而可以滿足快速多變的市場需求,提高企業(yè)的市場競爭能力。

王義林,工學(xué)博士,副教授。主要研究方向?yàn)閿?shù)字化模具設(shè)計(jì)制造技術(shù)、智能制造技術(shù)、高性能金屬板料成形技術(shù)及裝備、先進(jìn)塑性成形技術(shù)的教學(xué)與科研工作。