基于Dynaform的多工序拉深仿真研究

文/石然然,劉超·北京市計算中心

基于Dynaform的多工序拉深仿真研究

文/石然然,劉超·北京市計算中心

石然然,主要研究方向為CAE仿真;從事關于沖壓、結構、跌落、疲勞等計算機仿真咨詢工作。

以非線性有限元軟件Dynaform為平臺,進行手機電池外殼多工序拉深仿真研究,分析仿真結果與實際生產基本吻合。因此通過基于Dynaform的手機電池多工序仿真模擬,可以快速預測電池外殼生產過程中出現的問題,調整生產工藝參數,縮短產品生產周期,節省生產成本,為企業帶來可觀效益。

手機電池外殼屬于多工序拉深沖壓件,成形困難且工藝要求較高,電池的質量直接影響到手機的壽命和使用性能。在電池制造的試模階段,需要工作人員反復試驗來尋找最優的制造工藝參數。面對手機市場越來越激烈的競爭,如何在短時間內生產高質量產品成為手機制造的關鍵。隨著計算機技術及有限元技術的發展,應用數值模擬技術對板料成形過程進行計算機模擬以替代實際試模,為沖壓件工藝設計及模具設計提供可靠的判據和合理的工藝參數,已成為當前沖壓件工藝設計和模具設計中的一種重要手段。本文基于北京康迪普瑞有限公司的手機電池外殼的生產項目進行研究,目的是通過基于Dynaform的數值模擬技術預測生產過程中可能出現的問題,減少試模次數,節約生產成本。

模擬參數設置

本研究中電池外殼的生產過程需連續經7次拉深后進行切邊等后續工序。電池外殼的材料為Al,該材料彈性模量為6.9×104MPa,泊松比為0.33,密度為2.7g/cm3。毛坯初始模型如圖1所示。

圖1 毛坯初始模型

經連續拉深7次后,成形后的電池外殼如圖2所示。

圖2 成形后的電池外殼圖

Dynaform多工序沖壓仿真有兩種方法:一是在前期處理中設置多工序沖壓過程模型,整體求解計算;二是單步求解計算,并把前一步有限元結果導入后一步作為初始條件。本文采用后者,其優點是單步求解計算有利于仿真過程參數控制。將用UG軟件繪制的CAD三維模型導入到hypermesh中進行網格劃分,通過細化圓角處網格大小來提高成形質量,保證坯料和凸凹模網格尺寸類似,以利于模具與坯料之間接觸力的計算。控制最小單元尺寸,保證最小時間步長。網格劃分完成的模型如圖3所示。

將網格模型分別保存為.dat格式并導入到Dynaform中進行有限元模型的設置。為減少計算時間,在顯示板料成形有限元分析時,采用虛擬沖壓速度。同時,考慮到人工動態效應,虛擬沖壓速度值在2000~5000mm/s之間選取,本文取2000mm/s。完成上述設置后,導入凸凹模和坯料網格模型,板料厚度為0.7mm,通過autosetup設置沖壓成形過程。模具與坯料的摩擦系數為0.125,第一次拉深深度為28mm。設置完成后生成.dyn文件,然后采用北京市計算中心自主研發的高性能計算平臺HY-CLOUD進行求解計算,界面如圖4所示。

把生成的.dyn、.mod、.blk、.idx格式的4個文件同時提交到HY-CLOUD上,計算完成后查看d3plot結果文件,對沖壓結果進行分析。其中.dynain文件完整繼承了第1步沖壓完成后的厚度、單元應力、應變等信息。把此文件作為第2步的坯料繼續設置求解,直到完成7個工步所有計算。

圖3 網格模型

圖4 HY-CLOUD界面

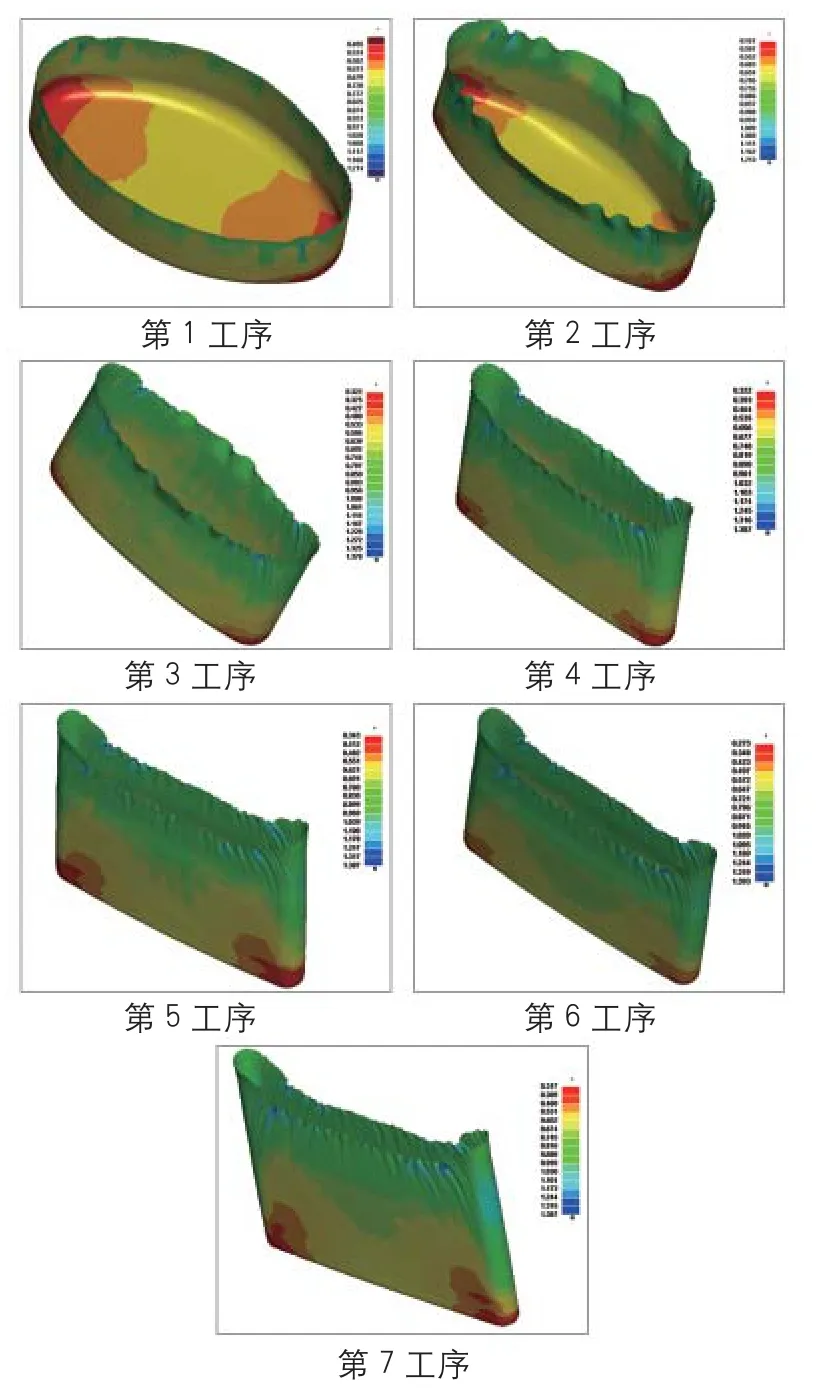

圖5 各工步成形極限圖

圖6 各工步厚度分布圖

模擬結果分析

在Dynaform后處理程序中,可以通過d3plot結果文件觀察電池外殼多工序模擬結果的每一個工序。圖5、圖6分別為各工序板料的成形極限圖和厚度分布圖。

由圖5可見,在連續沖壓過程中板料未發生破裂,僅外緣部分有輕微的起皺現象,起皺部分由后續的切邊工序去除。7個工序的FLD圖顯示此沖壓過程是安全的。由圖6可見,零件在拉深時變薄,尤其圓角部位,但滿足手機電池外殼的使用要求。通過基于Dynaform的多工序電池外殼仿真模擬可以看出,此工藝參數和模具滿足電池外殼制造條件。并基于此把模具投入到實際 生產,生產制件各部位厚度與仿真結果基本符合。

結束語

⑴運用Dynaform軟件進行手機電池外殼多工序仿真模擬,模擬結果與實際生產結果基本吻合,證明了數值模擬結果的可參考性。

⑵對于多次拉深,前、后兩次拉深間可通過.dynain文件傳遞毛坯的厚度、應力、應變等信息,這對多次拉深效果非常關鍵。

⑶通過基于Dynaform的手機電池多工序仿真模擬,可以快速預測電池生產過程中出現的問題,調整工藝參數,縮短產品生產周期,節省生產成本,為企業帶來可觀效益。

注:本項目得到“北京市科學技術研究院創新團隊項目(IG201203N)”資助。