SABS真空助力器殼體鋼改鋁工藝技術探索

為了達到使SABS真空助力器減重的目的,本文通過對鋁、鋼兩種不同材料在化學成分和機械性能方面的數據分析,不僅指出了鋁材的沖壓工藝在工序上比鋼材增加兩序,而且在模具設計、制造方面指出了鋁、鋼件模具的不同要求。最后經過CAE軟件的分析,得出兩種比較合理的冷沖壓工藝流程,使真空助力器材質由鋼改鋁后最終實現單件減重1.5kg。

產品選擇

為推動汽車輕量化的工作.選擇轎車真空助力器的前后殼體皮膜托板作為減輕試制目標(本文由于篇幅所限只選后殼體作鋼鋁材質比對)。該項目于2013年3月啟動.5月實現減輕547g的目標.殼體合格率達到85%以上。主要減輕措施是改換殼體材料.選鋁鎂合金板料替換原來鋼板材料.采用CAE分析和冷沖壓成形完成試制過程。產品的數模結果如圖1所示.開發成功的后殼體如圖2所示。該鋁件重量(290g).比鋼(837g)減輕約547g.僅為鋼件重量的35%。

圖1 產品的數模

圖2 沖壓件圖片

鋼材和鋁材物化性能對比

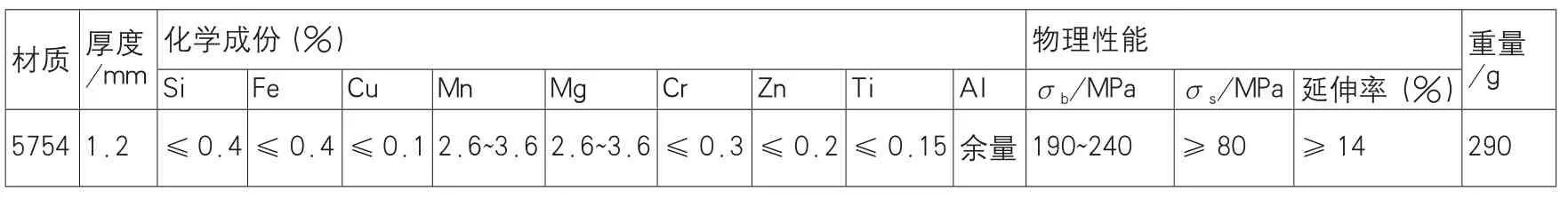

鋼材殼體和鋁材殼體的物化性能及重量參數分別見表1、表2。

鋼、鋁材質對比就力學指標范圍而言.鋁殼要比鋼殼小而低.抗拉強度項鋁殼要比鋼殼下限低80MPa.上限低130MPa.屈服強度項鋁殼要比鋼殼下限低40MPa.延伸率項鋁殼要比鋼殼要低20%。這些不利因素會大大增加鋁殼拉深成形的難度.特別是對慣于生產鋼殼體的零部件企業來說.難度更大。

CAE分析

圖3為鋼材件的CAE分析圖.從中可以看出.在黃色區域變薄率最大為28%.但能滿足實際要求。

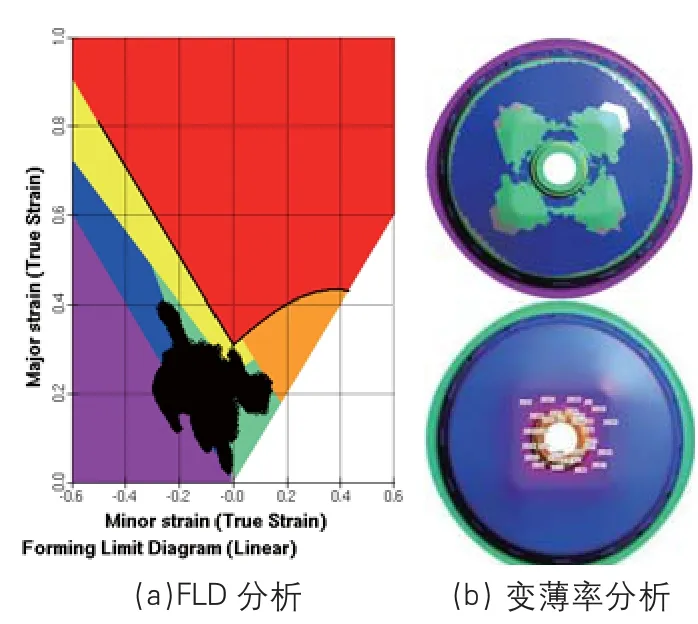

圖4為鋁材件的CAE分析圖.從中可以看出在紅色區域變薄率最大為16%.但滿足圖紙要求。CAE分析顯示.紅色區域為需補償的困難易裂區域.此區域的改善對策為:⑴放大R角;⑵少量多次拉深成形。

■ 表1 鋼材殼體物化性能和重量

■ 表2 鋁材殼體物化性能和重量

圖3 鋼材件分析

圖4 鋁材件分析

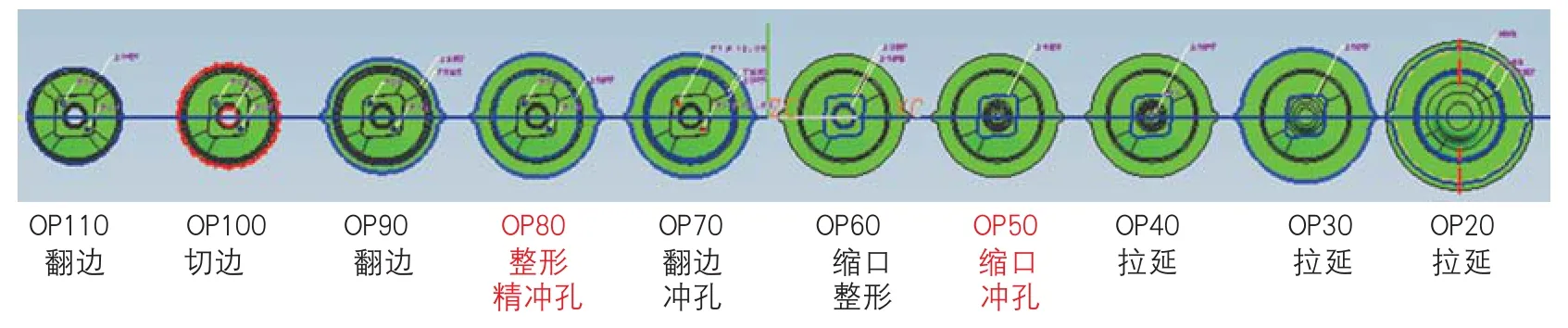

圖5 鋼、鋁殼體件工序對比圖

工序設計對比

工序設置分析

從圖5鋼鋁殼體件加工工序對比中可見.鋼殼體只有8序.即:OP20→OP30→OP40→OP60→OP 70→OP90→OP100→OP110。而鋁殼要10序.即在鋼殼全序中再增加OP50和OP80兩序(見紅色顯示)才能構成完整工序。這是由鋁材的機械特性決定的.在設計鋁材件沖壓工藝時必須考慮到它的三低(抗拉強度低、屈服強度低、延伸率低)。

圖6所示是鋼殼的工序件和工序模具圖.共有8序。其中的OP50和OP80序是鋼改鋁后需要增加的工序(圖中紅色)。

開發中遇到的問題及對策

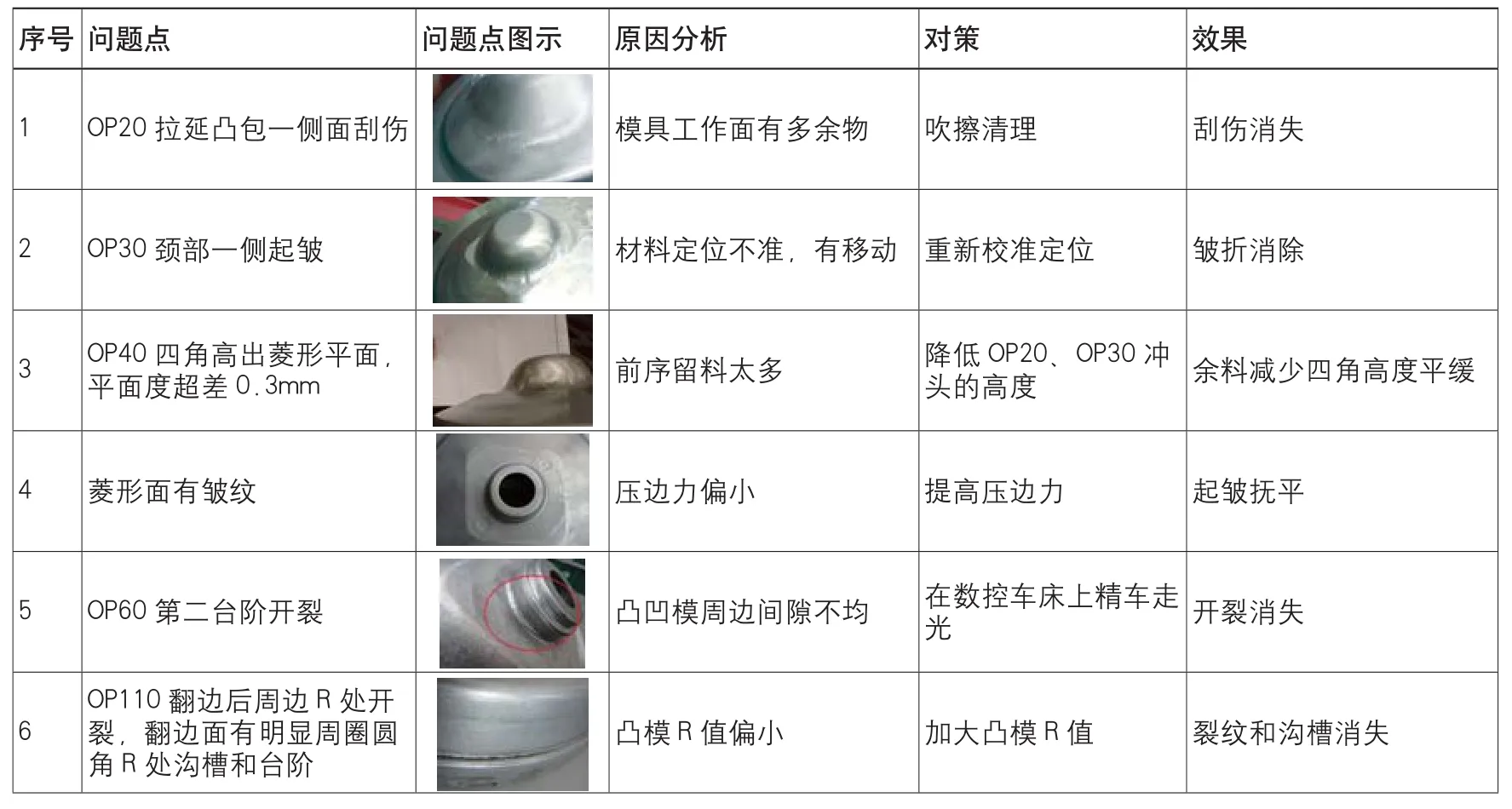

在將真空助力器殼體材質由鋼材改為鋁材的工藝過程中.遇到的主要問題及對策如表3所示。

注意事項:

⑴CAE分析在成形件工藝設計中的主要作用是提供方向和基本數據.當完成輪廓成形階段后.進入尺寸和公差抓取階段主要依賴鉗工對模具的調試。

⑵該件成形中的主要問題有兩點.一點是在OP20首序成形時.就要將上凸包的高矮和胖瘦確定好.只有它的大小和位置確定合理.后序才可能減少反復修改;另一點是翻邊工序后總會在翻邊面出現周向臺階和溝槽.消除的主要辦法是加大凹模R值(前提是在工作面間隙和粗糙度合理的情況下)。

圖6 鋼殼和鋁殼工序件與工序模具圖片對照

鋼材件和鋁材件在沖壓模具上的不同

鋼材件和鋁材件的沖壓不僅在工序設計有所不同.在模具設計上也有以下10大不同:

⑴鋁的延展性差.與鋼相比容易開裂.需增加序次以減少序次變形量。

⑵模具工作面粗糙度.鋁比鋼要求更高.精加工后要拋光處理達到鏡面效果。

⑶自動化多工位沖壓的拆垛.鋼件用磁性相斥工作原理.鋁件用的是氣動拆分等方式。

⑷模具工藝分析一定要做CAE.必須精通鋁件的成形性能.設計必須有合適的R角和更好的漸變連接。

⑸切邊工序不可以切下過小的廢料.因為鋁屑容易粘在刀口上。

⑹鋁件的模具要比鋼件模具輕一些.模具工作面上不能有銷釘和螺釘孔。

⑺鋁件的模具脫料.不要采取頂銷脫料否則會頂傷工件.應盡量選邊緣退料。

⑻鋁件的模具必須采取精密不脫導套的導向.沖頭必須用卸料板導向。

⑼鋁件的所有刀口模具必須采用“一割三修”的慢走絲加工。

⑽鋁件的成形模具上凸凹模模塊要合縫嚴密.最好采用整塊鋼料。

■ 表3 開發中主要問題及對策

結束語

通過真空助力器殼體輕量化探索.單車僅有1.5kg

的減輕效果.但是若用2013年2000萬輛的產銷量粗算.就有30000t的減重效果.如此以來就會減少相當多的油耗和有害氣體的排放.降低成本.所以企業要從一點一滴做起.把輕量化的工作進行到底。

SABS真空助力器殼體鋼改鋁工藝技術探索

文/王萬祥,朱清,李愛清·蘇州金鴻順汽車部件有限公司