拖拉機(jī)人工沖壓線自動(dòng)化改造方案探討

市場(chǎng)競(jìng)爭(zhēng)的日益激烈和企業(yè)用工成本的不斷增加,要求企業(yè)提升人工沖壓生產(chǎn)線的自動(dòng)化水平,降低單位成本。特別是拖拉機(jī)類沖壓件外形復(fù)雜,工藝性差,零件重,造成工人勞動(dòng)強(qiáng)度大,產(chǎn)品質(zhì)量不穩(wěn)定,安全性差,自動(dòng)化改造更是勢(shì)在必行。

一拖(洛陽(yáng))福萊格車(chē)身有限公司擁有2400t以下大型機(jī)械壓力機(jī)100余臺(tái).組成10條沖壓生產(chǎn)線.生產(chǎn)大型薄板拉深件、中厚板沖裁件及其他各類壓彎成形零件。以沖壓二車(chē)間為例.共有600t以上壓力機(jī)9臺(tái).共組成2條生產(chǎn)線.每班配置人員40人。毛坯料的刷油、工序上料/下料、拾取廢料等動(dòng)作全部由人工完成。現(xiàn)在沖壓工用工成本為7萬(wàn)元/年.按兩個(gè)生產(chǎn)班組配置.改造完成后每年可節(jié)約人工成本560萬(wàn)元。

改造中存在的難點(diǎn)

⑴沖二車(chē)間的壓力機(jī)為90年代的設(shè)備.和現(xiàn)在自動(dòng)化的沖壓線相比設(shè)備間距大.改造需用更大的機(jī)器人或者兩臺(tái)機(jī)床之間不能共用一個(gè)機(jī)器人上下料。機(jī)器人數(shù)量多.不利于機(jī)器人場(chǎng)地的安裝、布置和人工生產(chǎn)并存。

⑵沖二車(chē)間生產(chǎn)零件OP10序拉延序都要刷拉延油.用機(jī)器人代替人工上/下料.需要考慮上料前的刷油和翻料工序才能保證生產(chǎn)的順利進(jìn)行。

⑶沖二車(chē)間壓力機(jī)周?chē)渴堑乜?深度在6m左右.機(jī)床周?chē)孛鎯H有一層3mm厚的花紋鋼板.影響機(jī)器人安裝.機(jī)器人運(yùn)動(dòng)時(shí)也會(huì)影響工作精度。

⑷線首設(shè)備為雙動(dòng)機(jī)械壓力機(jī).而未來(lái)沖壓雙動(dòng)拉延模具會(huì)越來(lái)越少.雙動(dòng)壓力機(jī)和后序單動(dòng)壓力機(jī)無(wú)法實(shí)現(xiàn)連線——因?yàn)殡p動(dòng)模具拉延生產(chǎn)完成后.需要翻料后才能進(jìn)行后序的修邊、整形、沖孔工序。

⑸沖二車(chē)間模具狀態(tài)差.零件不好退料(菲亞特大地板φ180廢料不能切掉.必須人工掰幾次才能去掉;1304內(nèi)輪罩必須人工用撬杠撬才能將零件從模具上取下).特別是農(nóng)機(jī)產(chǎn)品工藝性差(700擋泥板有4工位模具、機(jī)罩、擋泥板、前臉工序太長(zhǎng)).無(wú)法實(shí)現(xiàn)連線.農(nóng)機(jī)產(chǎn)品模具大小、高低不一.不適合用機(jī)器人代替人工生產(chǎn)。

⑹沖二車(chē)間除了日產(chǎn)和海馬部分模具廢料能自動(dòng)滑出工作臺(tái)外.其余不能滑出工作臺(tái).在生產(chǎn)時(shí)需要人工去拾取廢料.不適合機(jī)器人自動(dòng)化生產(chǎn)。

⑺毛坯料涂油后會(huì)造成毛坯料不好分張.毛坯料只能在分張后再進(jìn)行噴油或者刷油。

改造前生產(chǎn)線零件的調(diào)整及模具整改

⑴將該車(chē)間不能連線生產(chǎn)的零件轉(zhuǎn)至其他車(chē)間生產(chǎn)線進(jìn)行。

⑵對(duì)廢料不能滑出工作臺(tái)需要人工進(jìn)行拾取廢料的模具進(jìn)行改造.保證廢料能自動(dòng)滑出工作臺(tái)并順利流到傳送帶上。

⑶對(duì)模具進(jìn)行一次徹底檢修和保養(yǎng).保證零件定位可靠.生產(chǎn)狀態(tài)穩(wěn)定。

⑷在改造前確認(rèn)零件能連線生產(chǎn).中間無(wú)任何需要人工參與的工序。

⑸改造壓力機(jī)信號(hào)接口和機(jī)器人控制系統(tǒng)接口一致。

⑹加固機(jī)器人安裝地基.保證機(jī)器人工作穩(wěn)定。

改造組成部分及功能

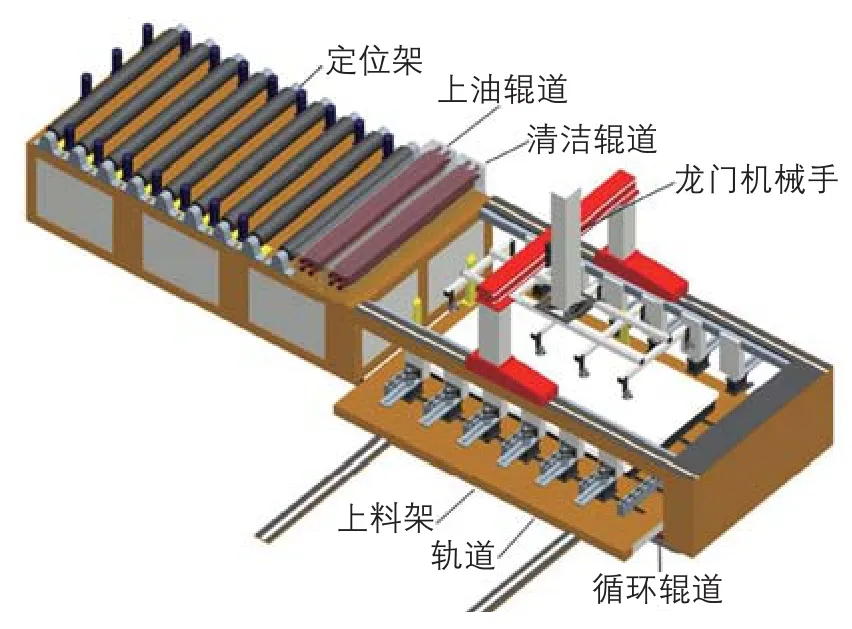

⑴上料輥道主要由軌道、循環(huán)輥道、龍門(mén)機(jī)械手、清潔輥道、上油輥道、定位架組成.如圖1所示。

圖1 上料輥道

上料輥道的主要功能:完成毛坯料粗定位、分張、清潔、刷油和精定位。工作流程:上料架開(kāi)出上料輥道外.天車(chē)將毛坯料放在上料架上.上料架開(kāi)進(jìn)上料輥道內(nèi).分張器將毛坯料分張.龍門(mén)機(jī)械手抓取一張毛坯料并提起.循環(huán)輥道輥軸循環(huán)到龍門(mén)機(jī)械手下方.龍門(mén)機(jī)械手把毛坯料放到循環(huán)輥道上.毛坯料在上料輥道上傳輸.先后經(jīng)過(guò)清潔輥道、上油輥道.最后到達(dá)定位架.毛坯料在定位架上精確定位。

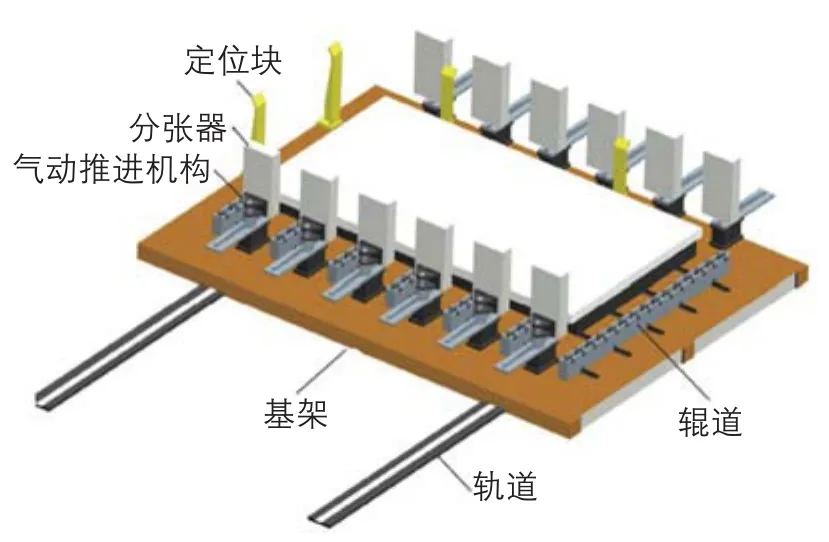

1)上料架主要由定位塊、分張器、氣動(dòng)推進(jìn)機(jī)構(gòu)、基架、軌道、輥道等組成.如圖2所示。

上料架的主要功能:天車(chē)將毛坯料盡量放在靠近定位塊處.氣動(dòng)推進(jìn)機(jī)構(gòu)精確地將毛坯料靠近定位塊.基架可沿軌道移動(dòng).輥道的上下兩層滾軸成90°布置.放在上面的毛坯料可兩個(gè)角度平移。分張器安裝在獨(dú)立的滑軌上.由氣缸推動(dòng)靠近毛坯料。毛坯料擺放時(shí)由于自重等原因之間會(huì)形成真空層.機(jī)器人取料時(shí)經(jīng)常將兩張或者多張板料同時(shí)提取.影響生產(chǎn)。磁力分張器利用同極相互排斥原理能夠有效分離板料.每臺(tái)板料對(duì)中臺(tái)配備4~9個(gè)活動(dòng)可調(diào)的磁力分張器(通常為永磁鐵).用于板料的分離。

2)龍門(mén)機(jī)械手和毛坯料真空吸盤(pán)抓手如圖3所示。

圖2 上料架

圖3 龍門(mén)機(jī)械手和毛坯料真空吸盤(pán)抓手

龍門(mén)機(jī)械手和毛坯料真空吸盤(pán)抓手的主要功能:龍門(mén)機(jī)械手采用交流伺服電機(jī)驅(qū)動(dòng).行星減速機(jī)增力.齒輪齒條副傳動(dòng).在機(jī)械手末端安裝真空吸盤(pán)抓手.真空吸盤(pán)每次吸取一張毛坯料.在機(jī)械手的控制下可上下/左右移動(dòng)。

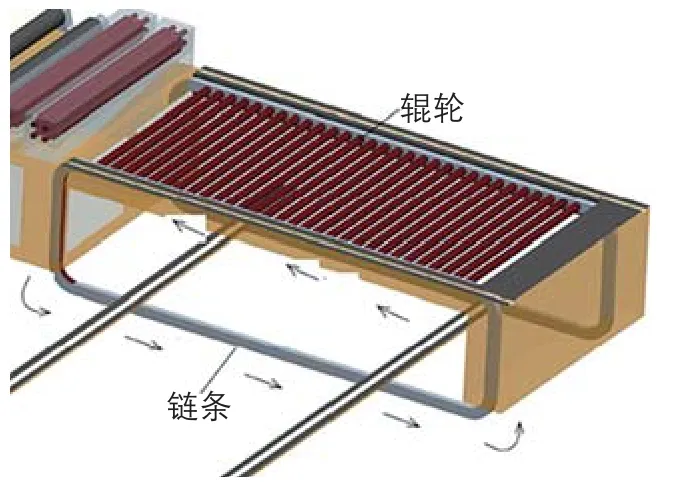

3)循環(huán)輥道主要由輥輪、鏈條和伺服電機(jī)組成.如圖4所示。

循環(huán)輥道主要功能:伺服電機(jī)帶動(dòng)鏈條循環(huán)轉(zhuǎn)動(dòng).在鏈條一定長(zhǎng)度上安裝輥輪.當(dāng)輥輪循環(huán)到上面時(shí).真空吸盤(pán)抓手松開(kāi)毛坯料放在輥輪上方.輥輪轉(zhuǎn)動(dòng)將毛坯料送入清潔輥道和上油輥道。

圖4 循環(huán)輥道圖

圖5 單板定位裝置

圖6 方案效果圖

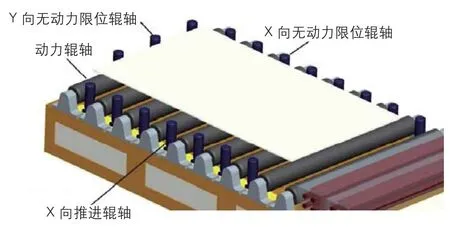

4)單板定位裝置主要由動(dòng)力輥軸、X向推進(jìn)輥軸.X向無(wú)動(dòng)力限位輥軸.Y向無(wú)動(dòng)力限位輥軸組成.如圖5所示。

單板定位裝置的主要功能:毛坯料經(jīng)過(guò)清潔輥道和上油輥道后.由動(dòng)力輥軸帶動(dòng)毛坯料靠緊Y向無(wú)動(dòng)力限位輥軸.再由X向推進(jìn)輥軸將毛坯料靠緊X向無(wú)動(dòng)力限位輥軸.完成毛坯料的上料前的精確定位。

⑵自動(dòng)傳輸系統(tǒng)主要由上/下料機(jī)器人組成.本公司采用德國(guó)庫(kù)卡機(jī)器人。生產(chǎn)線首機(jī)器人實(shí)現(xiàn)毛坯料的上料.生產(chǎn)線尾機(jī)器人實(shí)現(xiàn)下料.機(jī)床之間機(jī)器人實(shí)現(xiàn)工序件的下料和上料工作。

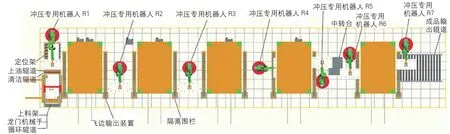

⑶控制系統(tǒng)。控制系統(tǒng)負(fù)責(zé)整條生產(chǎn)線的自動(dòng)化運(yùn)行.保證壓力機(jī)、真空發(fā)生器、安全光柵、輥道輸送線的集中控制.保證安全、高效的生產(chǎn).便于設(shè)備的集中管理。控制柜采用熟悉的個(gè)人電腦WINDOWS操作界面.中英文多種語(yǔ)言菜單;標(biāo)準(zhǔn)的工業(yè)計(jì)算機(jī).硬盤(pán)、光驅(qū)、軟驅(qū)、打印接口、I/O信號(hào)、多種總線接口.遠(yuǎn)程診斷.編程控制界面友好易懂。⑷安全防護(hù)網(wǎng)裝置。根據(jù)相關(guān)要求.機(jī)器人系統(tǒng)必須符合歐洲EN相應(yīng)的安全法規(guī)。為了滿足這樣的要求.一般系統(tǒng)周?chē)鷳?yīng)設(shè)置隔離柵欄或通過(guò)各種形式的墻體實(shí)現(xiàn)區(qū)域隔離.以實(shí)現(xiàn)安全高效的生產(chǎn)。為防止工作時(shí)人員進(jìn)入機(jī)器人工作區(qū)域.除了機(jī)器人控制系統(tǒng)可以通過(guò)軟件設(shè)置安全區(qū)域外.另外還配備單組光柵系統(tǒng).用于保證操作人員的人身安全和系統(tǒng)的安全運(yùn)行。⑸抓舉工裝。抓舉工裝由真空發(fā)生器和真空吸盤(pán)組成.適合各種曲面金屬薄板.特別是汽車(chē)薄壁車(chē)身和對(duì)受壓敏感的工件.具有極高的水平和垂直保持力以及最大壓縮行程。⑹方案效果圖如圖6所示。

結(jié)束語(yǔ)

經(jīng)過(guò)上述方案改造.可以實(shí)現(xiàn)機(jī)器人上/下料、毛坯料刷油.每班可減少車(chē)間用工35人;將人工生產(chǎn)時(shí)SPM為4~5次/min.提升到6~7次/min;降低了生產(chǎn)成本.為以后其他人工生產(chǎn)線的改造積累了經(jīng)驗(yàn)。

拖拉機(jī)人工沖壓線自動(dòng)化改造方案探討

文/仝敬澤·一拖(洛陽(yáng))福萊格車(chē)身有限公司