孔組作為基準的三坐標測量機測量方法

張 爽,高金剛,王 華

ZHANG Shuang, GAO Jin-gang, WANG Hua

(長春工程學院,長春 130012)

0 引言

形位公差是用來規定零件尺寸和公差的操作標準。形位公差的目的是保證零件與其配合件順利安裝并給出零件的幾何形狀從而體現設計意圖。根據零件的功能,很多情況都需要將孔組定義為一個單一的基準。尤其是兩個零件都有螺栓孔需要使用螺栓與螺母聯接的結構。

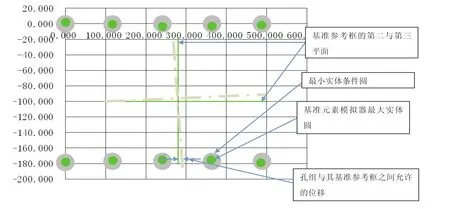

通常,圖紙上建立基準的傳統的方法是以零件的安裝平面為第一基準,一個孔作為第二基準,再選取另外一個孔作為第三基準。這種方法可能會將可以安裝的零件的誤判為不合格。因為根據零件的設計功能,孔組與基準參考框之間允許存在一定的位移,如圖2所示。在實際的裝配過程中,孔組允許移動,這是應用孔組作為基準的目的。然而,不同于傳統的基準建立方法,孔組作為基準在實際應用中很長采用,其中主要的一個原因就是測量上很困難。

采用凸輪軸罩蓋為例,介紹了三坐標測量機以孔組為基準測量孔的位置度的方法。傳統的基準建立方法與孔組基準方法得到的孔位置度以圖表的方法做對比分析。詳細的結果見下面的章節分析。

1 凸輪軸罩蓋的孔位置度測量

凸輪軸罩蓋的孔位置度作為研究對象,使用三坐標測量機,介紹以孔組作為基準的操作方法。孔組作為基準的簡介如下:當一個零件以一個平面和一組孔作為定位時,這個平面與孔組應被指定為基準元素。如果沒有導向銷的結構,根據功能要求孔組將被指定為單一的第二基準,平面將被指定為第一基準。由于第二基準是孔組,它已經與第一基準一起建立了基準參考框限制了所有剩余的自由度。最大實體要求會應用在孔組中以便建立基準參考框。

通常,孔組作為基準的零件會使用功能檢具定性測量。功能檢具根據被測元素的實效條件設計,檢查零件是否違反了要求的實效邊界。可是對于定量測量,使用三坐標測量機進行測量時會進行復雜的數學運算。以凸輪軸罩蓋安裝孔位置度測量為例,介紹孔組作為基準的三坐標測量機測量的過程及數學運算過程。

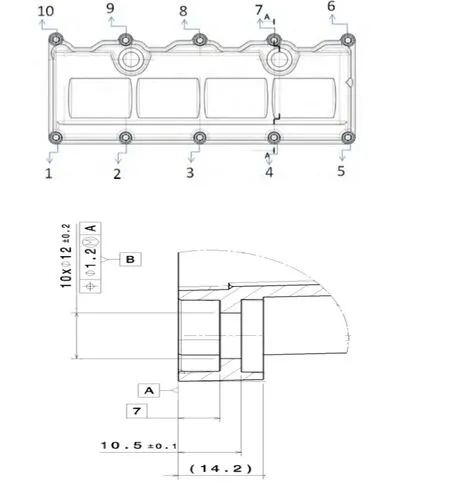

圖1是凸輪軸罩蓋的圖紙,其中有10個安裝孔其軸心垂直于安裝平面。此零件需要螺栓穿過這些孔與其相配合的零件相聯接。這些孔相互之間的定位約束是一個位置度控制框,圖紙上還有一個基準元素符號與位置度控制框連接。這說明10個孔作為一個孔組被指定為第二基準元素B。當基準A作為一個平面固定,基準B則建立第二個與第三個平面構建出一個基準參考框。其中,基準B應用最大實體要求,如果基準元素偏離最大實體尺寸,則在實際孔組與基準參考框之間允許存在一定的位移。此位移是由10個孔的直徑及10個孔之間的相互位置決定的。

圖1 凸輪軸罩蓋圖紙

在三坐標測量機測量凸輪軸罩蓋之前應編制相應的測量程序。首先,應在軟件中建立初始坐標系。基準元素A作為一個平面指定為第一基準。1號孔指定為第二基準,10號孔指定為第三基準。基準平面A的矢量方向指定為Z軸方向,1號孔與10號孔軸心與基準平面A的交點連線為Y軸方向,垂直于Z軸與Y軸的方向為X軸的方向。其次,將所有孔的直徑與坐標值輸入到軟件中。最后設置探頭運行的路徑,就可以開始運行程序。運行之后就可以獲得所有孔的直徑及初始的坐標值。

以下章節將介紹根據最小二乘法三坐標測量機軟件關于孔組與基準參考框之間的平移與旋轉的數學算法。

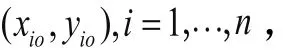

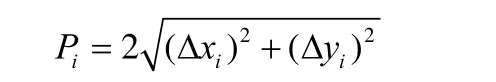

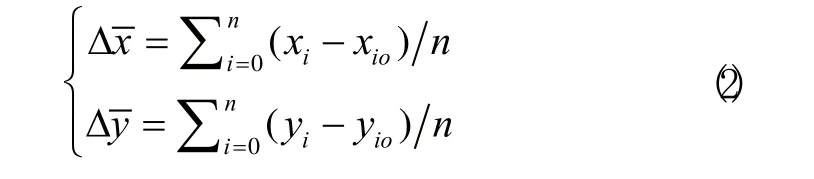

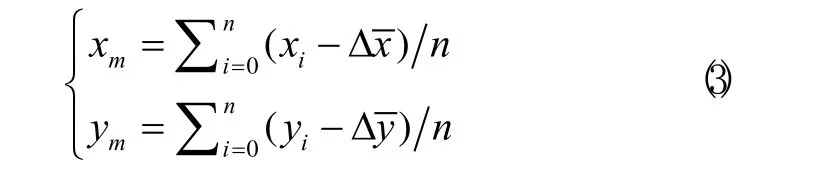

所有孔中心的平均坐標偏差為:

平移的值確定后,再需要計算孔組旋轉的角度就可以確定孔組作為基準的具體位移量。

首先,計算經上述平移后孔組中所有孔中心的數學質心如式(3)所示。

如將數學質心的坐標平移到坐標原點,則其他點的坐標變為xi變為(xi??xm, yi變為(yi??ym。

圖2 基準參考框

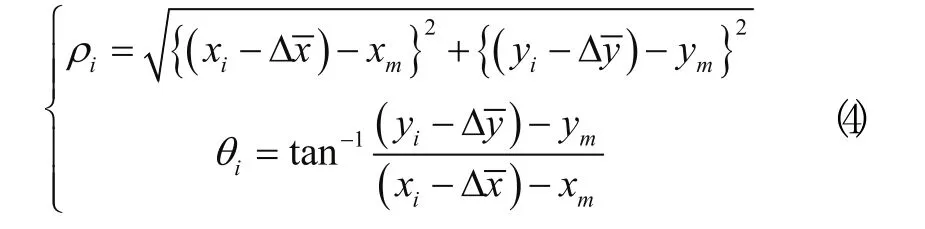

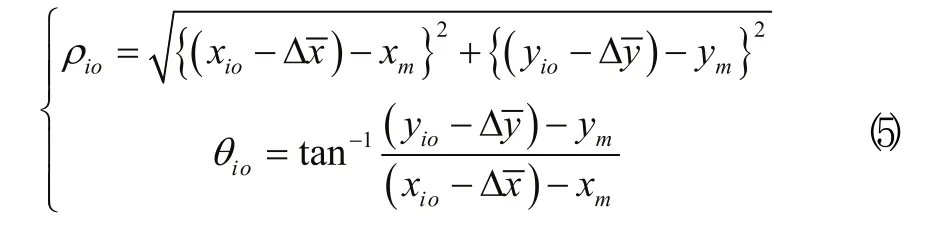

將直角坐標系變為極坐標系:

則任意孔i中心極坐標坐標值為:

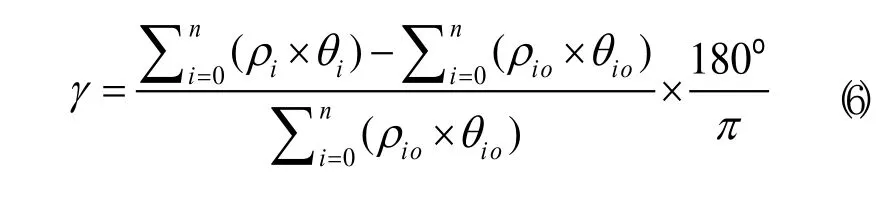

需要旋轉的角度γ可以求得:

2 計算結果分析

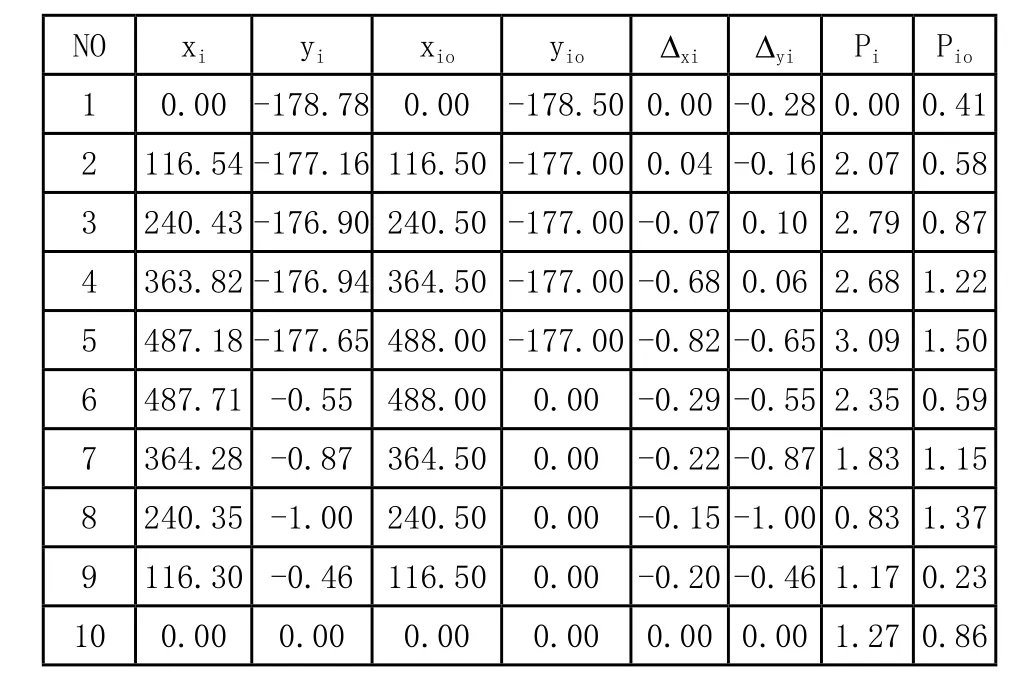

經上述測量與計算,結果見下表:

表1 位置度對比數據

在實際的裝配過程中,孔組允許“移動”是孔組作為單一基準的設計目的。經平移與旋轉,孔組的位置達到了設計功能認為的最佳效果,即找到將凸輪軸罩蓋與及相配合件的最佳安裝條件。在表1中,Pio是經平移與旋轉之后任意孔i的位置度值。

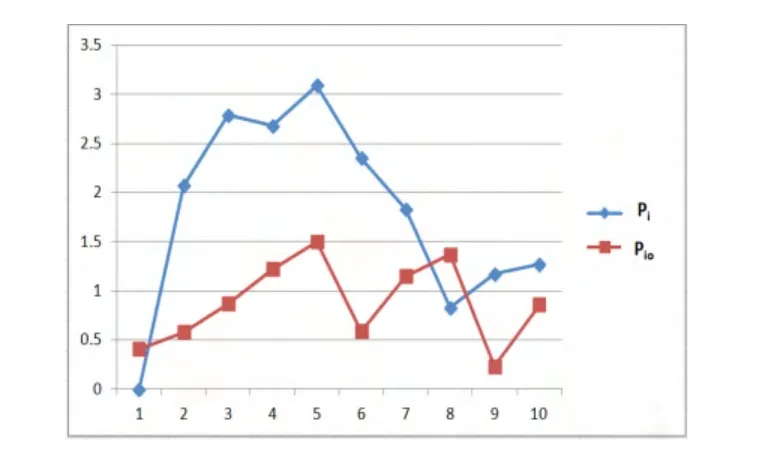

圖3 位置度對比曲線

經平移與旋轉之后,凸輪軸安裝孔的位置度結果與初始坐標系下的相比變得更平均。這意味著孔組作為單一基準的方法可以通過平均的功能減少偏差大的孔的位置度偏差以降低工藝要求。在圖3中,Pi為傳統的基準建立方法所有孔的位置度偏差的連線,Pio為孔組作為單一基準的方法所有孔的位置度偏差的連線。Pio曲線比Pi曲線平滑,這表示孔組作為單一基準的方法可以減少孔之間的位置度偏差。經過“位移”,孔組作為單一基準的方法可以接收所有滿足功能要求的零件。

3 結論

孔組作為單一基準的方法在很多應用用正確反映了裝配的設計要求,同時也可以在三坐標測量機軟件中定量測量。對于復雜的幾何結構或功能設計要求中應用孔組作為基準的設計,都可以通過三坐標測量機軟件的算法進行評價。孔組作為基準的方法對于裝配工藝有很重要的應用性與技術經濟性。

[1]杜西寶,榮娣.位置度的三坐標測量方法[J].中國電子商務,2012(18):188-188.

[2]李梅.三坐標測量孔系位置度方法的實踐[J].計量與測試技術,2008,35(12):27-30.

[3]宮美望. 基于不同基準圓周均布孔組位置度的三坐標測量法[J],計量技術,2007(6):16-19.

[4]Dimensioning and Tolerancing,ASME Y14.5-2009:67-70.

[5]S. C. Diplaris,M. M. Sfantsikopoulos Production Planning&Control,2006,Vol.17(3).

[6]Kenneth.W.Chase, Jinsong. Gao,Spencer.P.Magleby,Carl.D. Sorensen,2005,Including Geometric Feature Variations in Tolerance Analysis of Mechanical Assemblies,IIE Transactions,16.2005.

[7]S.C. Diplaris and M.M.Sfantsikopoulos, 2006,Maximum Material Condition in Process Planning, Production Planning and Control,17,293-300.

[8]S.Hossein.Cheraghi,Wei.Liu,Gamal. Weheba,2005,An Examination of the Effect of Variation in Datum Targets on Part Acceptance, International Journal of Machine Tools and Manufacture,45(9)1037-1046.

[9]Cogorno, Gene R.,2011,Geometric Dimensioning and Tolerancing for Mechanical Design, Second Edition,McGraw-Hill, New York, Chapter 13.

[10]H. Wang, U. Roy, R. Sudarsan, R.D. Sriram, K.W. Lyons,2003,Funtional Tolerancing of a Gearbox,31st North American Manufacturing Research Conference (NAMRC),523-530.