基于MBE技術的航空產品研制模式研究

趙 亮,駱晶妍,夏曉理,趙辛雨

ZHAO Liang, LUO Jing-yan, XIA Xiao-li, ZHAO Xin-yu

(中國航空綜合技術研究所 標準化中心,北京 100028)

0 引言

在過去的幾十年間,全球制造業發生了許多令人矚目的變化,從計算機輔助設計(CAD)和計算機輔助制造(CAM)到數控設備和裝配的精益過程,所有的變化對于制造業的降低成本、縮短產品研發周期、提升產品質量都發揮了重要作用。隨著全球經濟一體化進程的不斷加快和數字化、信息化技術的飛速發展,使得航空制造業競爭的重點不再僅僅是產品本身,而是轉向以產品業務為中心的研制過程、組織結構和運營機制,導致產品研制也從以產品為中心向以過程能力為中心的模式轉變。隨之而來一種新的研制模式異軍突起,為產品的整個生命周期帶來巨大變革,這種模式稱為基于模型的企業[1](Model Based Enterprise,MBE)。

基于模型的企業(MBE)擁有建立在全三維產品定義上的集成和協同環境,并在整個企業內共享,能夠保證從概念設計到產品實現的快速性、準確性和經濟可承受性。MBE是一種可使下游用戶在MBD模型基礎上再現或添加3D產品定義數據,以保證模型重用的過程,該模型以標注和信息組織的方式定義產品需要的所有信息,可以被非CAD用戶查閱或自動提取信息,從而可取代傳統的圖樣。

分析了目前國內航空企業的研制現狀,結合產品全生命周期管理及異地協同研制技術發展的新要求,提出了基于模型的企業的基本特征,總結得出了適合現代航空產品的研制的新模式。

1 國內航空企業研制現狀

1.1 廠-所獨立的組織架構

我國航空工業總體布局以設計所-制造廠獨立配套方式為主,兩者在研制流程中屬于上、下游關系,設計所主要完成產品的研發設計工作,制造廠進行工藝、工裝及產品實現,相互獨立又緊密相連。近些年隨著技術的進步,特別是數字化技術的發展,使得廠-所獨立的兩個單元之間的聯系越來越密切,對航空產品研制的影響正在逐步擴大。

1.2 基于模型的產品定義

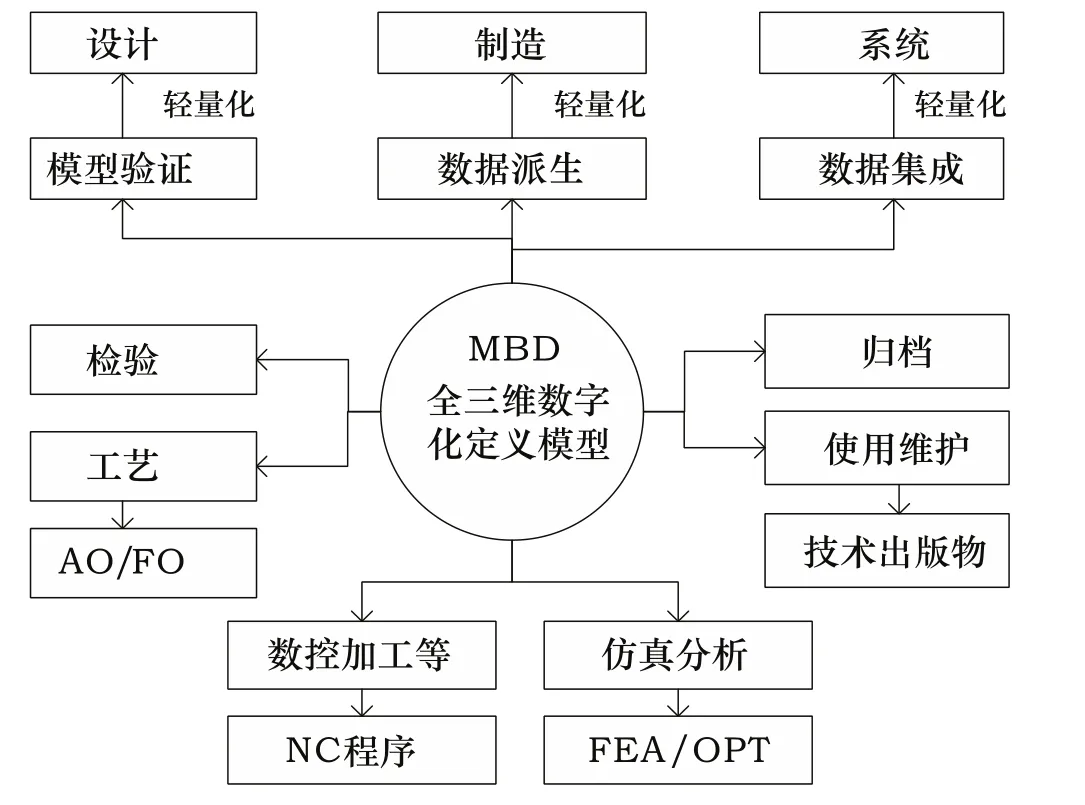

目前國內航空工業在設計階段(即產品定義階段)基本實現了以基于模型的定義[2,3](Model Based Definition,MBD)技術為主的數字化產品定義,完全拋棄了二維圖的表達方式,以三維設計模型為基礎,通過標注和屬性等方式描述尺寸、公差和技術要求等信息,形成完整全面的航空產品定義數據集(如圖1所示),集中體現了產品數字化設計的核心能力,實現了以MBD為核心的數字化定義,是現階段我國航空產品研制信息化領域的重大轉變。

圖1 航空產品定義數據集

1.3 基于模型的產品制造

相比于設計階段的MBD數字化定義,制造環節相對復雜,包括工藝、工裝、物料、工時、制造執行、裝配及檢驗等各個方面。因此出于對上游設計階段的承接和延續,航空企業也正在逐步開展基于模型的產品制造技術探索,并在個別的型號研制中進行了嘗試性的實踐,但總體而言尚不夠全面和成熟,未能在制造環節進行大面積的推廣應用[4]。

2 全生命周期管理與異地協同

2.1 產品數據全生命周期管理

隨著航空企業基于模型的定義技術廣泛使用和基于模型的制造技術的探索研究,確立了產品定義數據作為研制過程的核心地位,數據貫穿航空產品從設計、制造、檢驗、使用及維護的各環節,通過對數據的繼承、生成、復用、派生支撐產品研制全流程,同時產品數據的全生命周期管理(PLM)強調對產品生命周期內跨越供應鏈的所有信息進行管理和利用,使得企業的各項業務過程從設計、管理到執行、歸檔、分析等全過程中所涉及到的建議、操作、經驗、知識可在其后的工作中得以進化、沉淀和重用,因此航空產品自身復雜性、用戶后端對產品的使用維護以及航空研制企業自身技術水平的提升需求均迫切的對產品數據進行全生命周期管理[5,6]。

2.2 航空產品異地協同研制

航空產品研制是一個龐大的系統工程,為滿足日趨激烈的市場競爭和緊迫的研制周期,航空制造企業必須從研制過程集成的全局和整體優化的角度,依據異地協同研制的先進理念,采用動態的組織結構,利用并行處理機制,發揮合作企業的優勢技術,協同開發航空產品。異地協同研制是集數字化、信息化和網絡化等先進技術和方法于一體的復雜工程,是解決現階段航空產品研發高目標、短周期的一種很好的解決途徑,但同時也對航空企業的研發模式提出了新的要求[7]。

3 基于模型的企業研制模式

3.1 模型作為核心依據

現代航空制造企業數字化能力得到顯著提升,MBE強調模型的核心地位,以模型作為唯一數據源,其模型區別于以往的三維實體模型,更強調其為采用MBD技術的全三維數字化定義模型,研制各環節中均以此模型或其派生模型作為依據,進行諸如制造、裝配、仿真、維護等工作,如圖2所示。

圖2 MBD模型應用

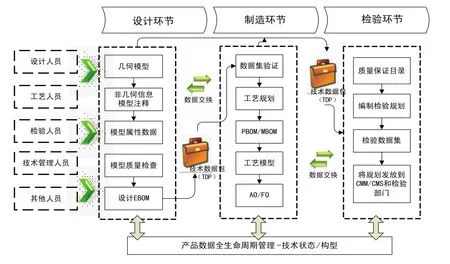

3.2 數據貫穿研制流程

基于模型的產品研制以產品模型作為唯一的授權依據,在模型結構中定義所有產品數據,下游應用中直接使用已定義的產品數據或派生數據,達到在產品全生命周期過程中實現數據的最大重用,因此基于模型的產品研制過程實質就是數據在研制流程中的定義、交換、使用、控制和協同的過程,基于模型的企業(MBE)是建立在3D產品數據定義和數據共享重用的全集成和協同的工作環境。典型的研制流程中數據在設計、制造、檢驗環節的傳遞如圖3所示。

圖3 數據在研制流程中的傳遞

圖4 基于模型的產品制造數據流

作為航空產品研制過程最重要的銜接,設計數據向制造環節的傳遞及應用尤為關鍵,以模型數據集為對象,數據傳遞過程如圖4所示。

3.3 層級化的供應商管理

根據不同供應商對模型的使用能力,對供應商進行合理的分級,以區別其基于模型的研制能力;對處于不同級別的供應商,授權使用不同的設計數據,分別以圖紙為中心、以實體模型為中心、基于模型的定義(MBD)、基于模型的企業(MBE)四個層次進行分別定義,以層級化的數據授權和使用方式實現對不同技術水平供應商的統一管理,從而是各級供應商對應于其技術能力高效、穩定的承擔對應的產品研制工作,大大增強航空產品研制的經濟可承受性。

3.4 基于模型的企業

基于模型的企業通過使用制造和過程模型對企業的流程進行定義、執行、控制和管理,應用科學的仿真和分析工具對產品全生命周期的每個環節進行輔助并決策(如圖5所示),快速減少產品的創新、研發、制造和支持的成本。

其中基于模型的環境(MBe)主要用以實現基于模型的設計、仿真與試驗等工程研制內容,實現設計、工藝(裝)、加工裝配、檢測等信息的高度集成;基于模型的制造(MBm)主要用以實現基于模型的虛擬制造與產品的實際制造等內容,以重用MBD模型中的相關信息定義的方式完成諸如數控NC&CNC程序、3D動態作業指導書等工藝設計;基于模型的支持(MBs)主要用以完成產品交付用戶之后的相關使用及維護工作。

以數據為核心,運用信息化的技術手段,產品的全生命周期均在基于模型的條件下完成,以系統化和工程化的模式進行各部分的銜接和全局串聯,突破了傳統的研制方法,這就是一種新的航空產品研制模式——基于模型的企業。

4 結束語

基于模型的技術應用正在高端裝備制造領域,特別是航空工業范圍內快速滲透和深化,推動航空產品的研制方法、手段、過程不斷再造和變革,雖然由于數據一致性、工具、軟件、標準、協同環境等方面的不足導致MBE未能全面實現,但隨著數字化技術的不斷發展,基于模型的技術必將引起航空產品全生命周期研制過程的徹底變革,必將導致航空企業研制模式的根本改變,實現全數字化研制的深刻轉變。

圖5 基于模型的企業典型架構

[1]Model Based Enterprise [EB/OL].http://model-based-enterprise.org.

[2]陶劍,范玉青.飛機協同研制中數字化產品模型的支持方法[J].北京航空航天大學學報,2007.33(12):1457-1461.

[3]張榮霞,張樹生,周竟濤,石民.基于MBD的零件制造模型管理[J].制造業自動化.2011(6).

[4]Daniel Lichtner, Christopher J. Senesac, Robert J. Hagan.Three-dimensional Model Based Manufacturing Work Instructions[J].American Helicopter Society 65th Annual Forum, Grapevine, Texas, May 27-29,2009.

[5]潘康華.基于MBD的機械產品三維設計標準關鍵技術與應用研究[D].機械科學研究總院.2012.

[6]楊五兵.MBD制造技術在B787項目中的應用[A].第五屆中國航空學會青年科技論文集(第5集)[C].2012.

[7]范玉青,梅中義,陶劍.大型飛機數字化制造技術[M].北京:航空工業出版社, 2011.