汽車空調壓縮機活塞圓柱度測量新方法

馬風雷, 鄭永濤

(長春工業大學 機電工程學院,吉林 長春 130012)

0 引 言

汽車空調壓縮機的活塞是整個汽車空調壓縮機系統的核心部件,活塞的形狀精度直接影響活塞的耐磨性、氣密性和配合性質,進而影響空調壓縮機的工作效率和使用壽命等,為了提高壓縮機的工作效率和使用壽命,對活塞的形狀精度提出了更高的要求,其中圓柱度誤差是衡量活塞形狀精度的主要指標之一,它能夠反映活塞實際形狀與理想形狀之間的誤差,一般需要控制活塞的這個誤差小于2μm[1-2]。

目前,國內各壓縮機活塞專業生產廠家主要采用圓柱度儀和三坐標測量機以及塞規等手段進行測量。圓柱度儀和三坐標測量機測量精度高,能夠實現自動測量,但需要在一定的環境下進行操作,一般都是在活塞加工完成后再送到質量檢測部門進行檢測,不能實現加工過程中的現場測量,這樣會導致檢測不合格的活塞產品返修時很費時,嚴重影響生產效率[3]。塞規是生產車間中最常用的測量方法,其效率高但測量精度受到限制,達不到小于2μm的要求。因此,亟需研究出一種高精度、高效率的活塞圓柱度誤差檢測方法。鑒于此,文中提出一種活塞的圓柱度誤差測量新方法——電容形面傳感法,該方法以電容傳感技術為基礎,通過采樣面一次獲得活塞整個表面的面形信息,從而實現活塞的圓柱度誤差測量,有效解決了活塞圓柱度誤差的高精度和高效率問題。文中依據多導體系統部分電容的性質以及圓柱度誤差最小區域評定原則提出電容形面傳感法的測量原理,通過三維實體多導體系統模型的部分電容數值分析對該測量原理進行驗證,同時基于該原理研制了測量裝置,并利用某公司生產的壓縮機活塞對該方法進行可行性實驗驗證。

1 電容形面傳感法的測量原理

1.1 測量原理的提出

由電容參數的求解過程可知,多導體系統的部分電容只和系統中所有導體的幾何形狀、尺寸、相互位置以及介質的介電常數相關,與導體所帶電量無關[4-5]。

圓柱度誤差最小區域評定方法是符合圓柱度誤差定義的一種評定方法,由兩同軸理想圓柱面包容實際圓柱面時,具有半徑差為最小的兩同軸圓柱面構成的區域,即為圓柱度的最小區域,兩圓柱面的徑向距離(寬度)即為半徑差,為實際圓柱面的圓柱度誤差值[6-7]。

對于由內圓柱體和外圓環體以及大地組成的多導體靜電獨立系統,根據多導體系統部分電容的性質和最小區域評定法,文中提出如下測量原理:

1)內圓柱體與外圓環體同軸時,兩導體之間的部分電容最小。

2)內圓柱體與外圓環體之間的部分電容介于半徑差為最小且包容實際內圓柱面的兩同軸理想圓柱體與外圓環體之間部分電容的范圍內。

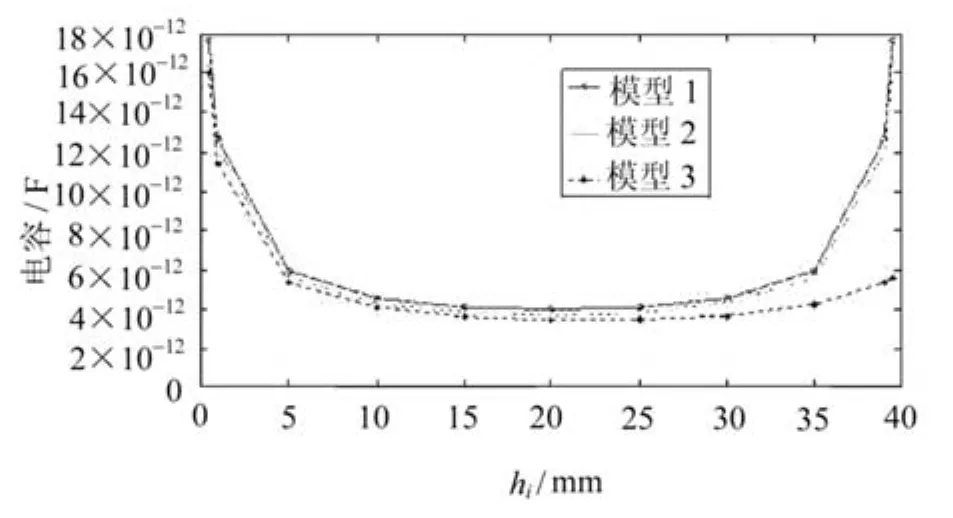

1.2 電容數值分析

使用有限元軟件對三維實體多導體系統的部分電容進行數值分析,模型的二維圖如圖1所示。

圖1 分析模型

圖中,模型1為理想內圓柱體與外圓環體以及大地組成的三導體系統;模型2為實際內圓柱體和外圓環體以及大地組成的三導體系統;模型3為理想內圓柱體和外圓環體以及大地組成的三導體系統。

模型分析參數見表1。

表1 模型分析參數

模型仿真結果見表2。

3種模型電容數值分析結果如圖2所示。

圖2 模型電容數值分析結果

由分析結果可知,當內圓柱體與外圓環體同軸時,兩導體之間的部分電容最小;內圓柱體與外圓環體之間的部分電容介于半徑差為最小且包容實際內圓柱面的兩同軸理想圓柱體與外圓環體之間部分電容的范圍內。從而驗證了文中所提電容形面傳感法測量原理的準確性。

根據上述測量原理,測量時,將被測圓柱零件作為一個內電極,它與另一固定圓環體電極構成一個電容器,調節內電極的位置使電容最小,從而保證內電極與外電極同軸。

對于有圓柱度要求零件的通規直徑和止規直徑與外電極構成的電容器的電容進行標定,如果測得的電容在標定的電容范圍之內,就表明被測零件圓柱度誤差在規定的誤差范圍之內,零件合格。否則,被測零件圓柱度誤差超出了規定的誤差范圍,零件不合格。

2 測量裝置的研制

根據電容傳感法的測量機理,文中自主研制的活塞圓柱度誤差測量裝置[8]如圖3所示。

圖3 圓柱度測量誤差測量裝置

外電極和底座之間使用絕緣層進行絕緣,絕緣層使用粘膠劑固結在底座上,電路安裝在底座和圓柱筒測量頭的連接部分處。測量時,將活塞放入圓柱筒測量頭中,活塞隨著彈簧卡頭下移,下移過程中彈簧開頭不斷加緊,隨時糾正活塞的軸心位置,當活塞和彈簧卡頭都因外力加緊定位后,保證了被測活塞與外電極和底座具有很高的同軸度,即活塞作為內電極與主電極就構成了圓柱形傳感器,從而實現一次完成對活塞整個形面的測量。

3 可行性實驗驗證

某公司生產的空調壓縮機的活塞,活塞的外徑尺寸為φ35,對圓柱度要求是0.02mm,已知的通規直徑為34.99mm,止規直徑為35.01mm。

對通規面測量5次,測量結果見表3。

表3 通規面測量數據

考慮試件同軸度誤差,選取最小電容數據作為同軸時的測量值,即通規面的電容值為12.470 5pF,理論值為12.459 8pF,誤差為0.010 7pF。

對止規面測量5次,測量結果見表4。

表4 止規面測量數據

同樣選取最小電容數據12.501 8pF為止規面的電容值,理論值為12.513 2pF,誤差為0.011 4pF。

對活塞試件進行測量,測量結果見表5。

表5 活塞試件測量數據

從實驗數據可以看出,活塞試件的測量數據值都在通規和止規測量數據值之間,即活塞試件的最小測量數據12.483 6∈[12.470 5,12.501 8]pF,活塞試件的圓柱度誤差在允許的范圍內,活塞試件合格,從而表明了電容形面傳感法的可行性。

4 結 語

1)提出一種汽車空調壓縮機活塞圓柱度誤差測量的電容形面傳感法,研究了該方法的測量原理,并運用ANSYS軟件三維實體多導體系統模型的部分電容進行數值分析,結果驗證了該測量原理的正確性。

2)結合電容形面傳感法的測量原理自主研制了該方法的測量裝置,利用某公司生產的空調壓縮機活塞對電容形面傳感法進行了可行性實驗驗證,實驗結果表明了該方法的可行性。

3)所提出汽車空調壓縮機活塞圓柱度誤差電容形面傳感測量法簡單易行,測量精度高,能滿足現在生產的需要,同時該方法也可應用于其它類型零件形狀誤差的測量。

[1]母德強,李曉迪,丁寧.一種曲軸軸徑圓度誤差測量系統[J].長春工業大學學報:自然科學版,2010,31(3):300-304.

[2]鄭鵬,張琳娜,陳明義.現行圓柱度測量方法分析及采樣方案新策略[J].機械強度,2011,33(1):152-158.

[3]劉軍,王廣林,潘旭東.滑閥內孔圓柱度誤差氣動測量系統的研究[J].組合機床與自動化加工技術,2010(1):53-55.

[4]倪光正.工程電磁場原理[M].北京;高等教育出版社,2007.

[5]孫靜.HVDC換流閥系統屏蔽罩的電場分析和電容參數提取[D]:[碩士學位論文].北京:華北電力大學,2009.

[6]慕麗.圓柱度誤差檢測中的數據處理[J].沈陽工業學院學報,2004,23(2):76-79.

[7]李濟順,雷賢卿,薛玉君,等.基于坐標變換的圓柱度誤差評定算法[J].中國機械工程,2009,20(16):1983-1986.

[8]馬風雷,徐眾飛.圓柱度誤差測量方法所用的測量裝置[P].中國專利,202057295,2011-11-30.