大連地鐵2號線小半徑曲線隧道盾構單井口始發技術研究

季維果

(中鐵十局集團有限公司濟南鐵路工程公司,山東 濟南 250001)

0 引言

始發是盾構法隧道施工的關鍵環節和難點之一。目前國內外隧道盾構法施工時,一般采用2個井口進行始發,一個井口用來下放管片和其他材料,另一個井口用來吊運渣土;但因城市周邊環境的復雜性或工期制約等客觀條件,有時僅能在車站或區間隧道上提供1個井口進行始發。

國內有不少在單井口分體始發或小半徑曲線始發的工程實例。文獻[1]介紹了在廣州市軌道交通6號線工程海珠廣場—東湖盾構區間制作轉向平移裝置,利用車站風井預留孔解決非軸線出土問題;文獻[2]介紹了始發車站無后置出土口,盾構采取特殊始發方案進行掘進施工,總結出分體始發、鋪設道岔法及后置單軌梁盾構始發等方案;文獻[3]以盾構分體始發工程為例,從盾構設備選型、始發方式、始發方向、管片選型、始發基座、反力架和楔形環設計、列車編制及注漿控制等方面,探討盾構在半徑為250 m的圓曲線上進行分體始發的應對措施;文獻[4]針對上海市軌道交通9號線一期工程R413標東西出入線的小半徑盾構隧道施工,通過數值模擬分析,提出了詳細的施工和設計方案。

在小半徑曲線隧道上為單井口時,一般采用分體始發,采用整體始發的設計和施工技術尚不成熟。本文結合大連地鐵2號線西安路站至交通大學站盾構區間工程,通過自制皮帶機和管片小車,解決了整體始發階段出渣、管片運輸和盾構姿態控制難題,實現了在300 m小半徑曲線隧道上單井口盾構整體始發。

1 工程概況

1.1 工程概述

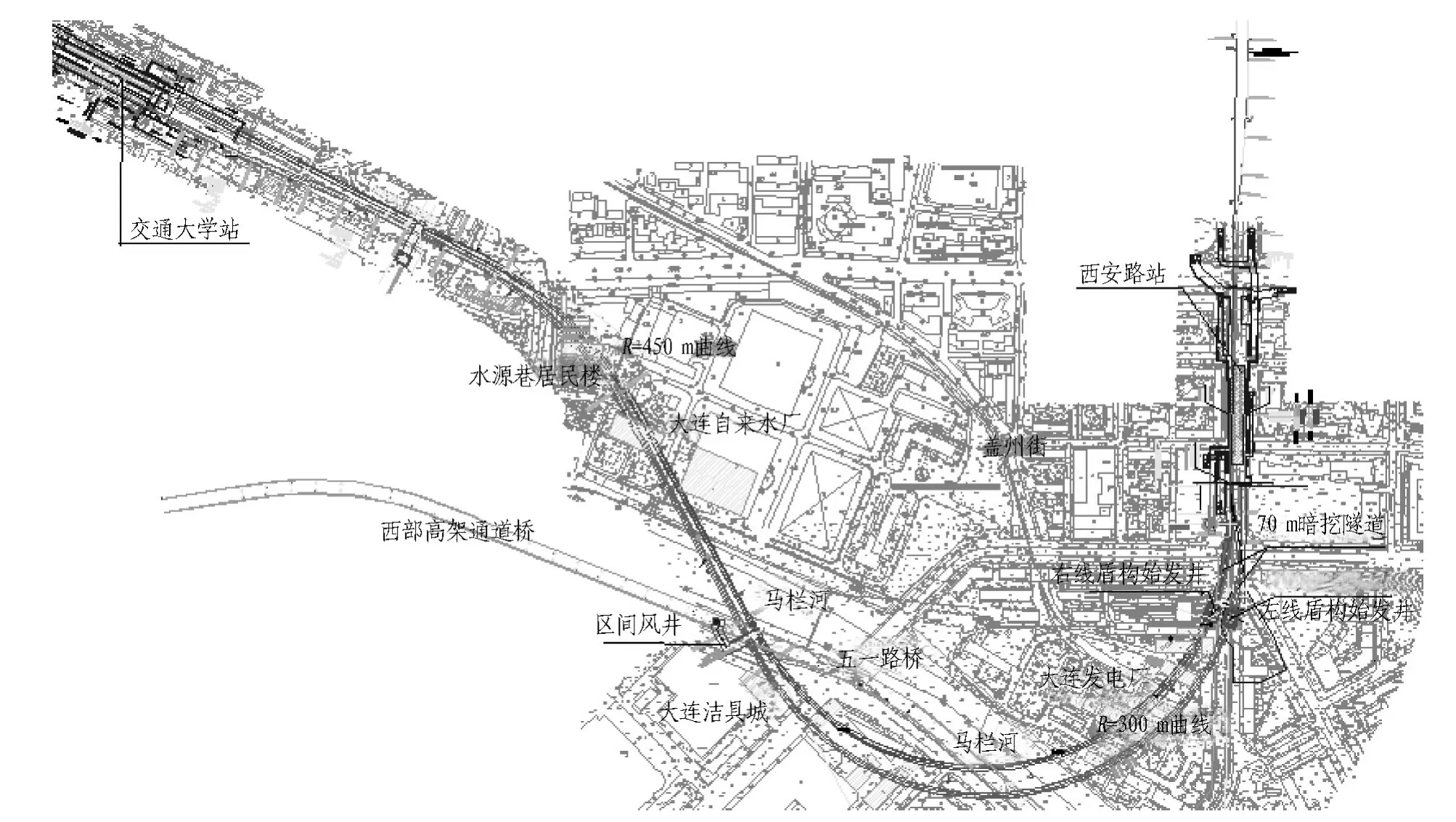

大連地鐵2號線西安路站至交通大學站盾構隧道全長3 367 m,其中,左線長1 707 m,右線長1 660 m。區間隧道出西安路站后沿南北方向向南,通過半徑為300 m的曲線轉入偏東西方向,再通過半徑為450 m的曲線接入黃河路,到達交通大學站。區間線路平面見圖1。區間縱斷面布置呈“V”字形,最大縱坡為25‰。始發井處隧道埋深25.84 m,縱向5‰下坡。盾構隧道主要穿越強中風化鈣質板巖,局部穿越強風化碎裂巖、中風化輝綠巖、石英巖等復合地層,同時,地下水位高,裂隙水豐富。

圖1 西安路站至交通大學站區間線路平面圖Fig.1 Alignment of running tunnel from Xi’an Road Station to Jiaotong University Station

1.2 始發條件

西安路站為地下3層暗挖換乘站,不能滿足盾構始發條件,始發井設在距離車站約150 m處,由于周邊建(構)筑物密集,未設獨立的出渣井。盾構始發井平面凈尺寸為12 m ×10 m,井壁厚0.8 m,深33.97 m,小里程一側(長70 m)施作了初期支護的馬蹄形區間隧道。

2 始發方案比選

2.1 分體始發方案

將盾構主機安裝在始發井內,受地面場地限制,后配套拖車放在70 m的暗挖區間隧道內,主機與拖車采用延長管線連接。掘進時,在拖車與主機間留出臨時出入口,用于出土及吊運管片等材料;待盾構掘進到合適位置時,拆除延長管線,將主機與后配套連接,恢復正常掘進。

管片運輸分為4個階段。

1)-8環~-5環階段。受盾構主機及反力架的限制,無法從地面下放管片。在連接橋門架安裝完成后,將5環管片(每環均為半環)預先存放在盾構拖車內,拼好4環后,盾構上方的垂直運輸空間就具備了下放管片的條件。需利用軌道將管片運送到管片安裝器的提抓范圍。

2)-5環~0環階段。管片輸送器具備安裝空間,管片可以從龍門吊運送到管片輸送器上。

3)0環~35環階段。管片從龍門吊直接下放到管片輸送器的空間不足,無法采用管片吊機將管片轉運到管片輸送器上,采用可移動的門架將管片車上的管片轉運到管片輸送器上。

4)35環以后。將盾構連接橋、1號拖車及2號拖車與主機連接,按照正常的掘進程序進行管片運輸。

渣土運輸分為3個階段。

1)-8環~0環階段。該階段是渣土運輸最困難的階段,盾構正上方井口垂直運輸空間不足且皮帶機尚未安裝。在盾構掘進最初的60 cm不出土,將渣土堆積在土倉內,待始發井具備出土空間后,用螺旋機將渣土輸送至小土斗內,逐斗吊運。

2)0環~35環階段。井口垂直運輸空間足夠,但皮帶機尚未安裝。渣土裝滿后由電瓶車拉到井口,用龍門吊完成垂直運輸。

3)35環~70環階段。井口垂直運輸空間足夠,但皮帶機未全部安裝。在35環拼裝完成后,將連接橋、1號拖車、2號拖車往前移動并與主機連接。自制一節小拖車連接到2號拖車后面,用來安裝皮帶機主動輪。完成70環管片拼裝后,可將剩余的拖車與盾構主機連接,盾構始發工作全部完成。

2.2 整體始發方案

如何解決由空間狹小而造成的出渣、管片運輸、盾構姿態控制等難題,讓單井口同時具備盾構始發井及出渣井的功能,將單井口整體始發轉化成常規條件下的整體始發,成為了盾構整體始發亟待解決的問題。

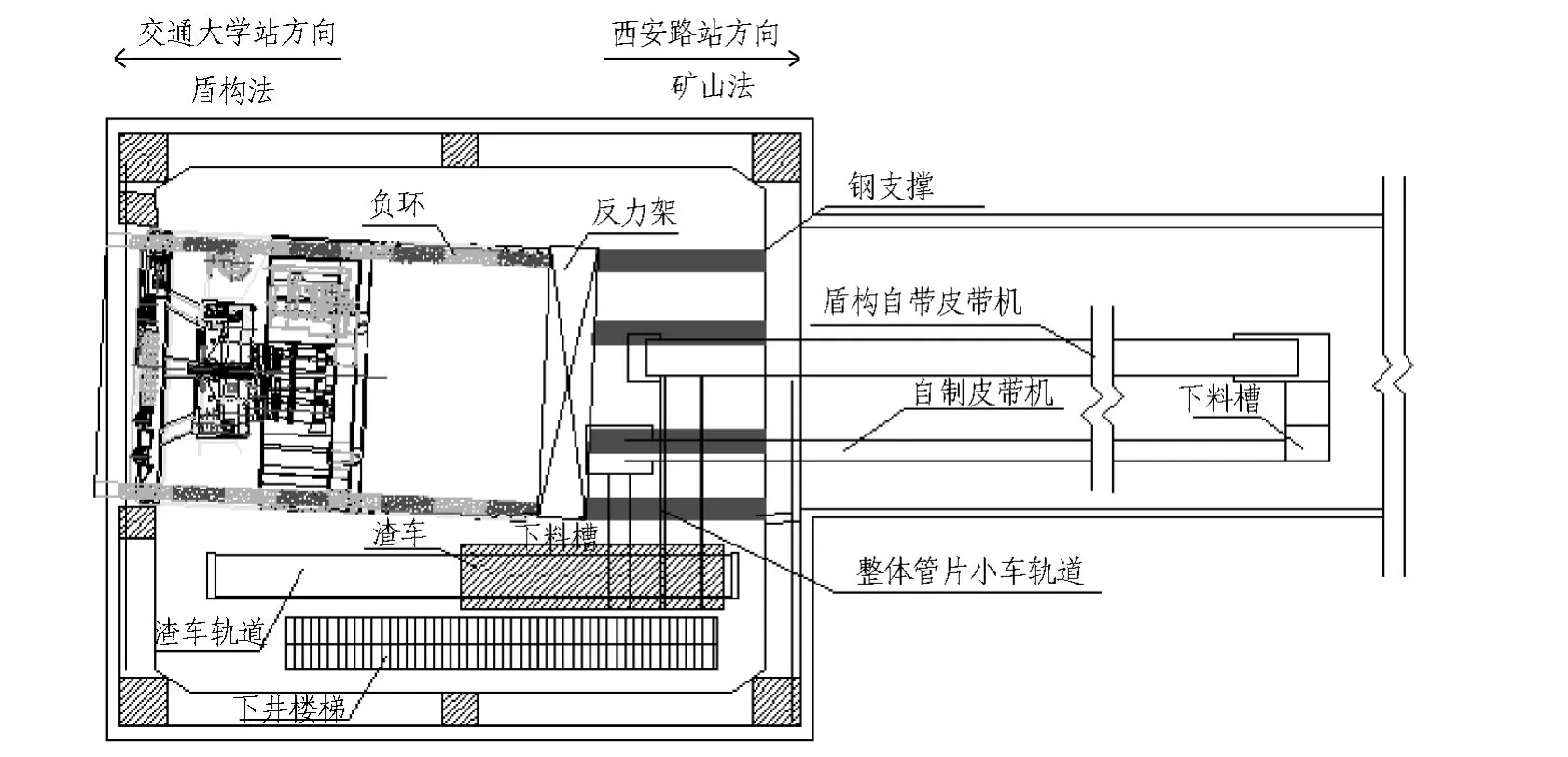

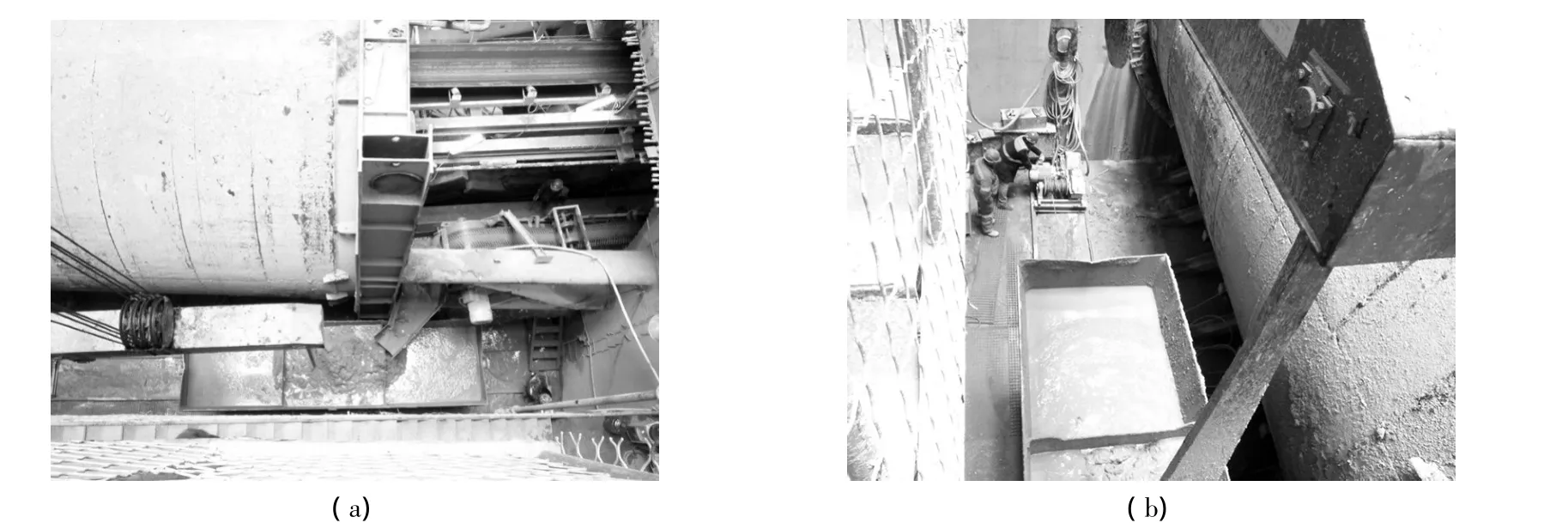

經研究,充分利用區間隧道的有效空間,在后配套拖車旁布置一套皮帶機裝置,通過自制皮帶機與盾構原有皮帶機相結合的方式,實現始發時盾構拖車從下料口至豎井間的渣土倒運,解決了單井口整體始發的渣土運輸難題;利用反力架后部豎井空間,采用自制管片小車運輸管片至拖車內部存儲,解決了單井口整體始發的管片運輸難題。整體始發豎井及暗挖隧道平面布置如圖2所示。

圖2 整體始發豎井及暗挖隧道平面布置圖Fig.2 Play layout of shield launching shaft and mined tunnel

2.3 方案比較

由于分體始發方案盾構運輸系統不能正常工作,需用小土斗出渣,導致施工效率低下,需購置液壓、流體、電氣各類管線80 m,增加投入約100萬元;需人工移動延長管線,掘進80 m后進行拖車轉換,施工工序較為繁瑣。整體始發方案盾構一次性組裝完畢,可節省各類延長管線購置費;由于使用18 m3的大容量渣車出渣,施工效率高,施工進度約為分體始發的2倍,直接降低了工程成本。

根據上述分析,與分體始發方案相比,整體始發方案掘進效率高,社會效益和經濟效益顯著,因此,采用整體始發方案。

3 整體始發出渣和管片運輸研究

3.1 單井口整體始發出渣

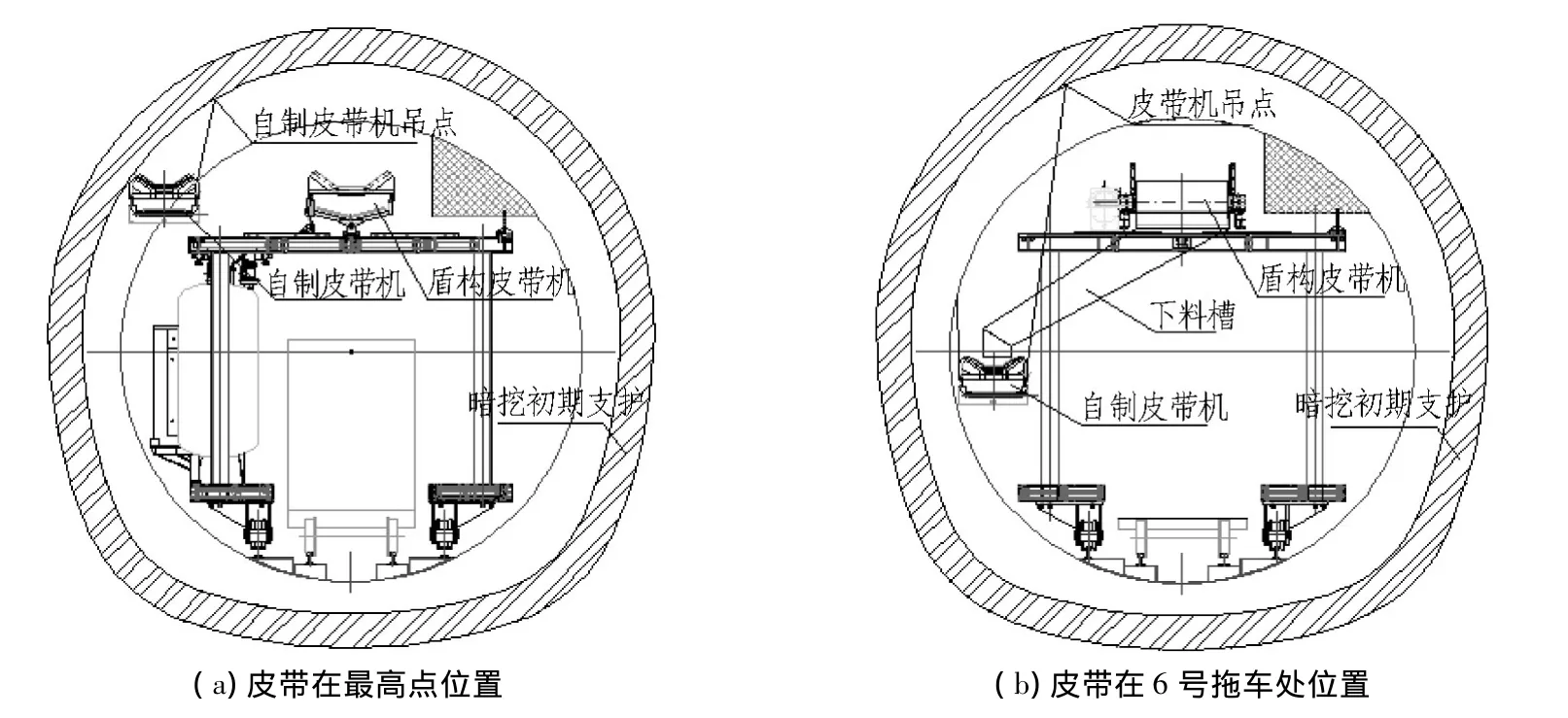

為了解決單井口整體始發的出渣問題,除了利用盾構原有皮帶機外,還自制了1臺皮帶機和2個下料槽進行輔助出渣。自制皮帶機總長70 m,利用葫蘆(便于調節皮帶機的高度)吊裝在礦山法隧道左側上方,機架由一節節框架組成,兩節之間鉸接連接。為了方便自制皮帶機運行,將盾構自帶皮帶機主動輪改至6號拖車尾部。在始發井內布置2條軌道,用于拖動渣土斗脫離下料口進行龍門吊起吊作業。主要實施步驟為:1)掘進時渣土通過6號拖車的特制下料槽落到可調節的自制皮帶機皮帶上,運送到井口后通過下料槽流入渣土斗內,用卷揚機將渣斗拉出下料槽影響范圍,利用地面龍門吊把渣土料斗吊出。渣土由盾構皮帶機倒運至自制皮帶機如圖3所示,渣土由自制皮帶機倒運至始發井口渣斗如圖4所示。2)隨著盾構向前掘進,連接在盾構6號拖車上的下料槽也不斷向前,為了使下料槽在高度方向上始終與自制皮帶輸送機保持一定的間距,需要不時改變斜度段的位置,使自制皮帶機高度不斷降低,一般每2~3環調節一次。自制皮帶機與拖車位置關系如圖5所示。

3.2 整體始發管片運輸

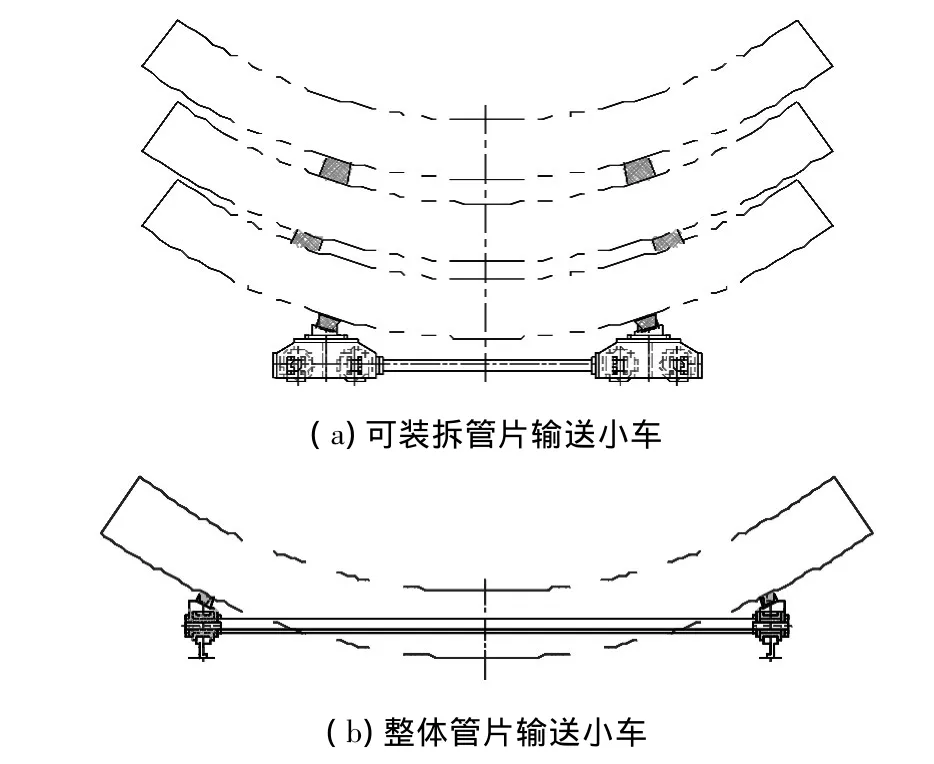

為了解決整體始發管片運輸問題,專門設計制作了管片小車。自制管片小車分為整體管片小車和可裝拆管片小車,見圖6。整體管片小車主要用于將管片由豎井運輸至反力架后部隧道中心范圍內,如圖7所示。可裝拆管片小車主要用于隧道內的管片運輸預存,如圖8所示。根據盾構始發井后側礦山法隧道的長度,共做了16個自制可裝拆管片小車,每個可裝3塊管片、預存8環管片。在盾構后側、反力架左側空間布置2條整體管片小車軌道。主要實施步驟為:1)用龍門吊將管片吊至井下的整體管片小車,每次只能裝1塊管片,整體管片小車的軌道與可裝拆管片小車的軌道成90°;2)整體管片小車沿著軌道通過反力架后部拖車左側下方進入盾構拖車內;3)通過盾構拖車上的雙軌梁或自加工的單軌梁將管片吊運至可裝拆管片小車上,在吊運前拆除該區域的電瓶車軌道;4)將放置3塊管片的可裝拆管片小車推到拖車內部存放,可存放8環管片。

圖3 渣土由盾構皮帶機倒運至自制皮帶機Fig.3 Muck delivery from the belt conveyor of the shield machine to the self-made belt conveyor

圖4 渣土由自制皮帶機倒運至始發井口渣斗Fig.4 Muck delivering from the self-made belt conveyor to the muck tanks at the launching shaft

圖5 自制皮帶機與拖車位置關系圖Fig.5 Position relationship between self-made belt conveyor and backup gantries

4 小半徑曲線始發姿態控制

4.1 始發方向計算

盾構采用被動鉸接結構,具備260 m小半徑轉彎能力,同時,配備可更換的擴挖刀,以備邊刀出現磨損造成卡盾時擴挖,利于盾構轉向。由于盾體在始發基座上不能轉向,只能直線推進,所以,盾構始發時將軸線向曲線內側旋轉和偏移,采用比設計轉彎半徑小的實際推進曲線來擬合設計曲線。本工程采用割線始發,以便實現最大限糾偏。始發前10 m沿隧道設計中心線(300 m曲線)的內弦線推進,待盾尾脫離基座后逐步調整盾構姿態,使盾構沿隧道設計線路推進。

圖6 管片小車Fig.6 Segment feeder

圖7 利用整體管片小車將管片由豎井運輸至反力架后部Fig.7 Delivering segments from the shaft bottom to the place behind the reaction frame by means of integral segment feeders

圖8 利用可裝拆管片小車存儲管片Fig.8 Segment storage on detachable segment feeder

經計算,盾構始發割線與始發井軸線夾角(設計結構中心線偏移值為84 mm,曲線最低點距離豎井始發端墻距離為8 625 mm)

式中:∠a=arc sin(8 625/299 916)=1.65°(線路中心線與始發井軸線夾角);∠b=arc sin(5 000/299 916)=0.95°(盾構始發割線與始發井軸線夾角)。

300 m小半徑曲線盾構沿內弦線掘進的最大偏移量l=300-=0.041 7 m=41.7 mm。

4.2 掘進姿態控制

1)預偏量控制。設置預偏量為20~50 mm,以抵消管片在承受側向壓力后向弧線外側偏移。

2)油缸分區控制。掌握好左右兩側油缸的推力差,盡量減小整體推力,避免由于水平分力過大造成管片破碎、損傷盾尾密封甚至卡盾。

3)掘進速度控制。掘進速度控制在1~2 cm/min,避免因推力過大引起側向壓力增大,致使脫出盾尾處于懸浮狀態的管片環數增加。

4)糾偏量控制。掘進時做到勤測勤糾,每次糾偏量盡量控制在2 mm/m以內。

5)注漿控制。縮短同步注漿漿液初凝時間,嚴格控制同步注漿量。

5 結論與體會

在小半徑曲線段單井口采用管片小車+自制皮帶機整體始發模式較傳統的延長管線+小土斗出渣分體始發模式,大大提高了施工效率,有效地縮短了施工工期,同時,減少了延長管線的投入,降低了施工成本。

小半徑曲線段盾構單井口整體始發的關鍵技術及創新點主要有3方面:1)采用自制皮帶機和盾構原有皮帶機相結合,實現單井口整體始發出渣;2)采用自制管片小車實現單井口整體始發管片存儲運輸;3)從始發方向和盾構掘進姿態調整等方面進行控制,實現小半徑曲線開挖隧道軸線在規范允許范圍內。

[1]鐘振靈.非軸線出土口盾構始發施工技術[J].廣州建筑,2012(2):37 - 41.(ZHONG Zhenling.TBM starting technology for non-axis mud transporting export[J].Guangzhou Architecture,2012(2):37 -41.(in Chinese))

[2]齊敦典.無后置出土口的盾構始發方案[J].建筑技術,2012(2):134 - 136.(QI Dundian.Shield originating program of no post-unearthed mouth[J].Architecture Technology,2012(2):134 -136.(in Chinese))

[3]邵翔宇,劉兵科,馬云新,等.小半徑曲線隧道內盾構分體始發技術研究[J].市政技術,2008(6):487-491.(SHAO Xiangyu,LIU Bingke,MA Yunxin,et al.Study of lunching technology for shield decomposer in sharp curve tunnel[J].Municipal Engineering Technology,2008(6):487 -491.(in Chinese))

[4] 陳強.小半徑曲線地鐵隧道盾構施工技術[J].隧道建設,2009,29(4):446 -450.(CHEN Qiang.Shield boring technology for Metro tunnels on curves with small radius[J].Tunnel Construction,2009,29(4):446 - 450.(in Chinese))