西門子840D數控系統手動測量功能的擴展及應用

唐山軌道客車有限責任公司 (河北 063035) 黃軍軍 劉紹宏 劉建新

在高速動車組生產中,所有大型關鍵部位的部件都要在數控加工中心上完成。而焊接件的變形較大,需要采用探頭測量各加工部位的狀態,對某些復雜的焊接件需要在加工前對加工余量進行測量檢測以及建立工件零點,在加工過程中進行實時精確補償,從而保證高質量、高精度的產品加工要求。

1.手動測量功能及問題的提出

數控加工過程中,工件的裝夾找正及刀具的輔助測量占用較大時間。對于大型復雜加工件來說,通常采用手動測量功能建立工件零點坐標系,然后再通過編制好的程序進行精確零點計算,從而建立工件精確零點。當然也可用手動測量功能進行工件尺寸的檢測和加工余量的考證。

手動測量功能是西門子840D數控系統自帶的一種功能,由于系統只能測量±X/±Y/-Z五個方向,當A/C軸保持一定的角度時,則不能直接測量,有一定的局限性,也限制了手動測量在實際生產中的應用范圍。

SINUMERIK數控系統中的循環有以下幾種形式:工藝循環、測量循環、用戶循環、ISO兼容循環、編譯循環等。尤其是工藝循環和測量循環的開放性主要體現在兩個方面:

(1)所有的工藝循環和測量循環都是以子程序的方式提供的,如有必要可以進行修改;

(2)根據機床的工藝要求,用戶可以方便地編制自己的用戶循環。

基于以上特點,結合實際加工需要進行編程的二次開發來擴展手動測量功能,以提升手動測量功能的應用范圍,在此以SINUMERIK 840D數控系統為基礎通過編程舉例在實際加工中的應用進行驗證。

2.手動測量功能的擴展及應用

公司數控加工設備大都為大型五軸龍門式加工中心,用于加工車體的復雜型材件及焊接件,某些加工件由于工件的特殊性及復雜性,加工前需檢測工件的加工余量,測量過程中需擺角測量,或加工后需要擺角測量用于檢測工件的垂直度等,由于機床自帶手動測量功能的限制,無法滿足實際生產的需求。因此,鑒于上述實際需求,通過對測量循環的研究及產品的實際需要對測量功能進行擴展使用。

以下以公司某車型車鉤梁組成為例進行闡述,KK端加工時,必須保證前面板、車鉤安裝面的加工余量少于3mm,由于焊接變形大,既要考慮加工余量,還要考慮F端上面的水平度。

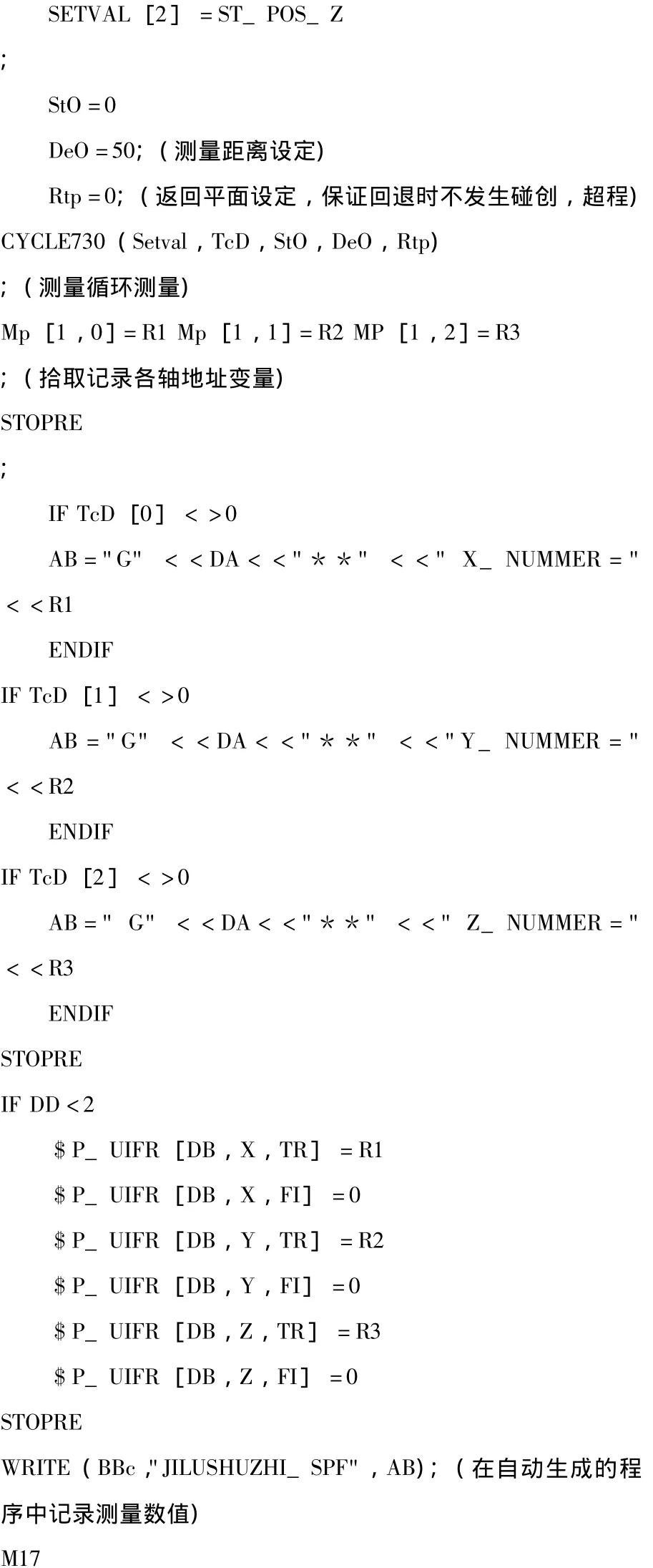

(1)測量循環編程方法:通過編制一測量循環CYCLE 730,主軸測量狀態由工程人員根據工件實際需要預定,實際運用時操作者先手動將主軸移動到待測量位置,待位置合適時運行測量循環CYCLE 730,測量數據自動存儲在測量循環預設的文件中。

首先定義各軸位置

通過采用二次開發的測量程序解決了這一問題。具體方法為:依靠定位工裝進行粗定位,利用擴展測量程序及坐標系零點自動補償程序進行精調整,實現工件自動找正、零點自動輸入,將人為因素的影響降到最低,同時擴展測量程序的應用,可以任意角度測量 (見圖1、圖2)。

圖1 工件垂直面各角度位置測量

圖2 工件水平面各角度位置測量

(2)利用840D數控系統編程如下:

通過采用擴展的測量程序分別測量垂直面和水平面,對測得數值進行比較,很直觀地得出工件的加工余量和互相位置關系的誤差,測量結果如圖3所示。

對于車體部件的不規則性和產品的多樣性,機床自帶手動測量功能顯得適應性不足。通過對手動測量循環進行完善,實現了手動功能的二次開發,使其功能得到擴展和延伸,實現了任意角度轉軸的手動測量,增加了各軸的有效行程,解決了轉軸測量需要計算實際探頭坐標位置或編程旋轉坐標系才能得到實際數值的問題。測量數值可以在機床、工件坐標系任意轉換,自動零點偏置賦值,數值自動記錄并存儲,便于檢查校驗。

圖3 測量結果存檔與顯示

3.結語

數控機床手動測量功能的二次開發和應用,可大大縮短鋁合金車體大型組焊件和型材件的找正、測量時間,有效地提高了測量效率,既節省了昂貴的加工中心工時,又提高了測量精度,實現了對工件的高精確測量補償,避免了工件過切現象的發生,促進了加工中心測量、找正、加工一體化。