基于單相機旋轉平臺的螺紋目標三維重建系統

謝衛容,王心怡,程龍飛,吳慶華,陳久印,何 濤

(1湖北工業大學現代制造質量工程重點實驗室,湖北 武漢430068;2湖北工業大學機械工程學院,湖北 武漢430068)

國內外螺紋檢測方法大多數以接觸式檢測為主,測量過程耗時費力,并且對檢測人員要求較高,檢測精度受人為因素影響較大。針對以上問題,本文提出基于單相機旋轉平臺的三維重建的檢測方法。該方法操作簡單,穩定性高,檢測結果可視化,直觀明了,可同時檢測螺紋的多種參數。

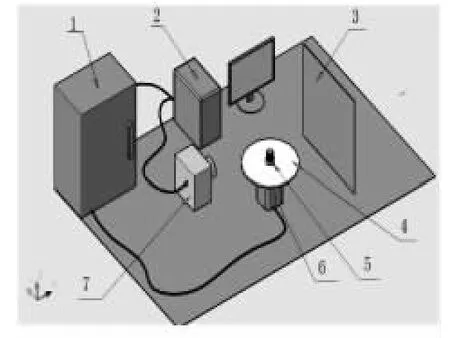

1 系統方案設計

單相機旋轉平臺的螺紋目標三維重建測試系統主要由旋轉工作臺、微型計算機、平板光源、CCD相機以及DMC2410運動控制卡等組成(圖1)。

圖1 三維重建測試系統原理配置圖

結合系統要求,對該旋轉工作臺進行整體優化設計,確保旋轉工作平臺能夠每次按指定的角度準確旋轉,并且觸發光電傳感器,使CCD相機準確拍取每個旋轉角度下的螺紋圖像。該三維重建測試系統利用圖像裁剪,二值化、腐蝕、濾波、提取輪廓等技術獲取螺紋點的三維坐標信息,進行螺紋面的三維重建。通過上位機程序進行螺紋缺陷的動態顯示、處理以及存儲。

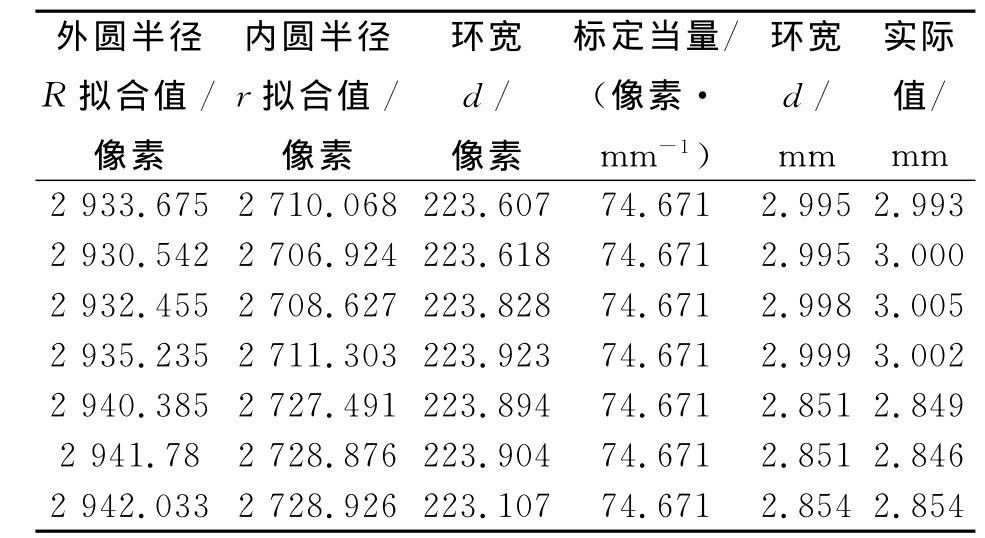

2 系統的標定

由于CCD相機在實際成像過程中會產生圖像幾何畸變,因此如何準備獲取CCD實際參數直接影響到成像質量以及三維測試系統的精度。以像素為單位的尺寸轉換為實際空間中以mm為單位的尺寸,被稱為機器視覺系統的標定。大部分商業用機器視覺軟件包通常都使用系統標定將像素坐標轉換為物理坐標,如Adept公司的 Hex Sight軟件、MVTec公司的HALCON軟件等。本文采用相對標定方法,即通過測得標準件的像素尺寸,而標準件的實際尺寸已知,從而得到像素與mm換算的比例關系。在實驗室環境下,為了提高圖像的分辨率,用30萬像素分辨率CCD對活塞環局部拍照獲局部照片,獲取活塞環局部圖,對某一型號活塞環進行測量;在相同的照明、圖像采集等條件下標定,像素與mm的換算關系為k=74.671 pixels/mm,重復測量的精度達到0.08~0.19像素。實驗結果如表1所示。

實驗表明實驗表明,通過標定后,測量精度高達0.005 mm,完全滿足系統檢測要求。

表1 標定定結果

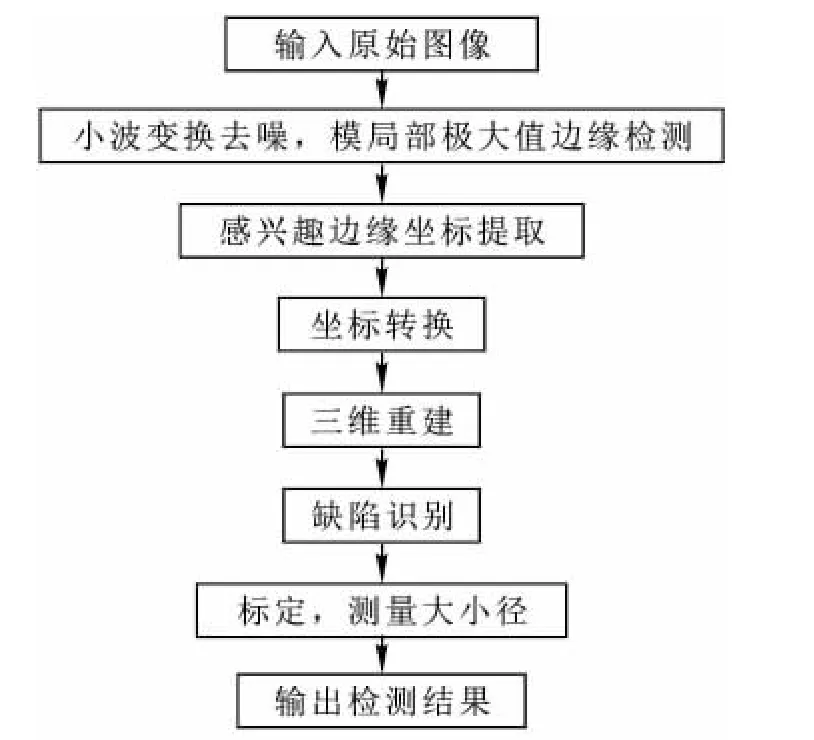

3 系統的軟件設計

本三維重建測試系統使用MFC編程,其三維重建測試系統流程如圖2所示。

圖2 三維重建測試系統流程圖

4 測試結果分析

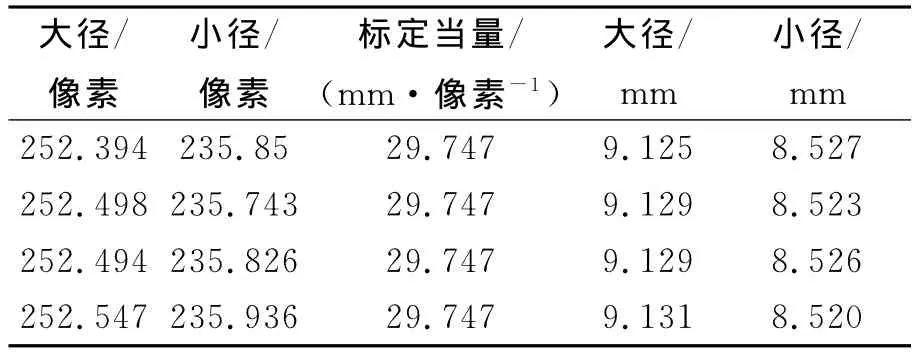

用30萬像素分辨率CCD獲取管螺紋圖片,在相同的檢測環境下,通過寬度分別為14.000 mm和8.500 mm的標定塊進行標定,像素與mm的換算關系為29.747 pixels/mm,重復測量的精度達到0.15~0.30像素。表2為某一螺紋的檢測結果。

表2 某一螺紋檢測結果

實驗表明,通過標定后,測量的精度達到0.006 mm,在4 000次螺紋外觀缺陷識別試驗中,合格品為3 800個,有表面破損的不合格品為200個。合格品判斷為不合格的情況只出現5次,不合格品判斷為合格品的次數為0,存在螺紋外觀缺陷的產品可100%識別,其過判率小于0.1%。

5 結束語

本三維重建檢測系統采用單相機旋轉平臺的方法。該方法硬件成本相對低廉,檢測速度快,檢測結果直觀明了。經驗證,該方法準確率高。

[1]韓九強.機器視覺技術及應用[M].北京:高等教育出版社,2009:2-15.

[2]夏良正.數字圖像處理[M].南京:東南大學出版社,1999.

[3]李 健,劉先林,劉鳳德.基于雙立體同步攝影的面部三維重建與量測[J].測繪科學,2002(02):43-45.