頂升法安裝大型臥式設(shè)備的工藝流程及技術(shù)要領(lǐng)

方 彪 李學(xué)峰

1 中國石油工程建設(shè)公司 北京 100120;2 中國石油天然氣第一建設(shè)公司 河南洛陽 471023

在大型石油化工裝置和天然氣處理廠的工程建設(shè)中,有許多安裝難度高、安裝環(huán)境復(fù)雜的設(shè)備,往往因為幾何尺寸大(十幾米長)、重量重(上百噸)、安裝環(huán)境復(fù)雜(如框架內(nèi)的換熱器、蒸發(fā)器、廠房內(nèi)的大型壓縮機)而無法依靠吊車、行車等現(xiàn)代化的機械進(jìn)行安裝,在考慮進(jìn)度、安全、技術(shù)和費用等因素后往往選擇頂升法進(jìn)行安裝。頂升法也被認(rèn)為是特殊環(huán)境下臥式設(shè)備安裝的最好方法,在大型臥式設(shè)備的安裝中得到越來越廣泛的應(yīng)用。隨著安裝設(shè)備的大型化發(fā)展,頂升法的施工難度在逐漸增加,而針對頂升法安裝大型臥式設(shè)備的技術(shù)研究和學(xué)術(shù)報告較少。筆者根據(jù)多年工作經(jīng)驗,通過工程實例對頂升法安裝大型臥式設(shè)備的施工工藝和關(guān)鍵技術(shù)進(jìn)行了總結(jié)。

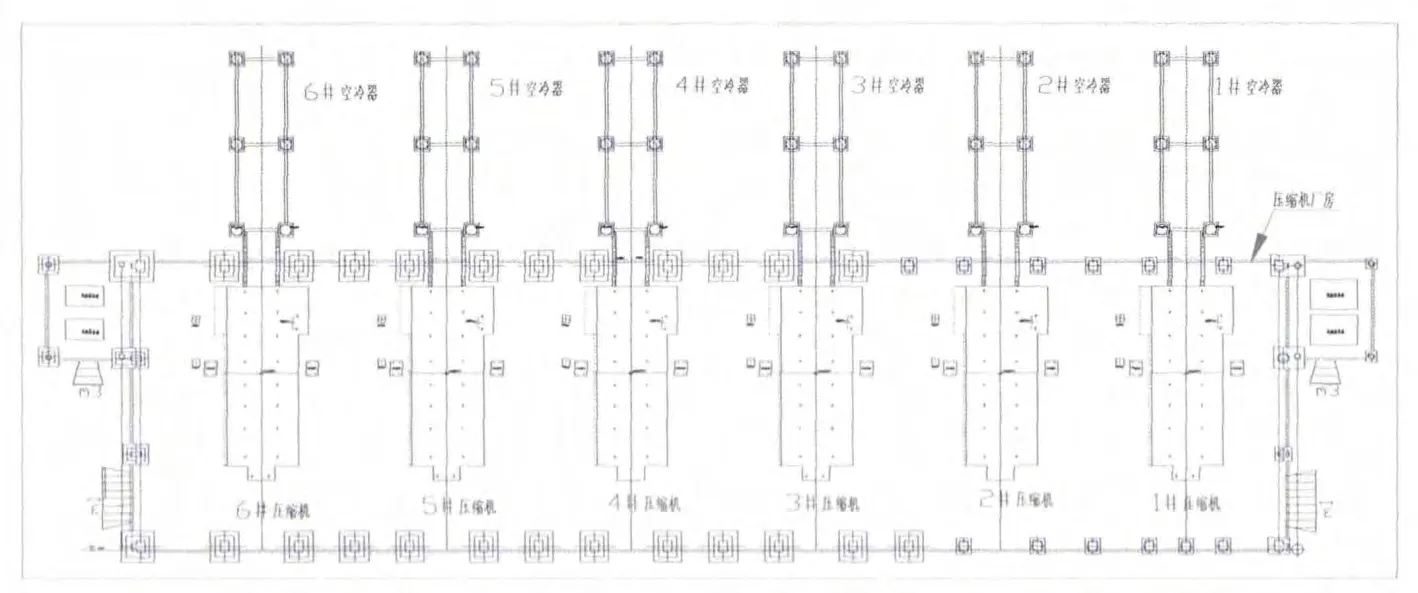

圖1 壓縮機分布圖

1 工程概況

蘇里格氣田50 億m3/ a 產(chǎn)建骨架工程某天然氣處理廠工程中有6 臺從美國進(jìn)口的大型壓縮機組,該壓縮機組分體到貨,主要部件包括:壓縮機本體(14808×2740×4800mm、重68.1t)、壓縮機啟動撬(5994×2510×3350mm、重31.8t)、氣體緩沖罐(Ф2100×3000mm、重6.4t),單機組合重量為106.3t。由于施工工期緊、設(shè)備到貨晚,如果按照常規(guī)的施工工序先進(jìn)行設(shè)備安裝再進(jìn)行廠房結(jié)構(gòu)的施工或設(shè)備安裝和廠房結(jié)構(gòu)同時施工將嚴(yán)重影響工期,而且還會增加施工難度和施工成本,如果先進(jìn)行廠房結(jié)構(gòu)施工,受到廠房周圍環(huán)境的影響設(shè)備到貨后將無法采用吊車進(jìn)行吊裝。為了合理地安排施工進(jìn)度和降低工程建設(shè)成本,經(jīng)過綜合分析選擇先預(yù)留部分廠房的面墻施工然后采取頂升法安裝壓縮機組。

2 頂升工藝

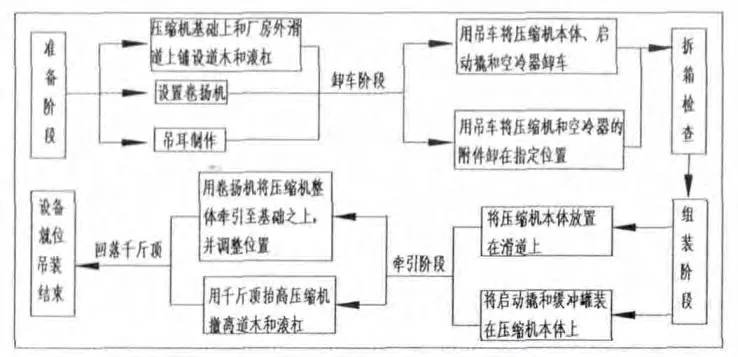

壓縮機組安裝的總體工藝分為施工準(zhǔn)備階段、卸車組裝階段、實施牽引階段和頂升回落階段四個階段。

圖2 壓縮機組頂升工藝流程圖

2.1 施工準(zhǔn)備階段

該階段主要完成:場地的平整和硬化、滑道的鋪設(shè)、滾杠的預(yù)制、卷揚機的設(shè)置以及牽引吊耳和支撐頂板的加工等工作。

(1)場地的平整和硬化,是大型壓縮機組水平牽引吊裝法取得成功的關(guān)鍵步驟,所以在滑道鋪設(shè)前必須對滑道鋪設(shè)區(qū)域的地基進(jìn)行平整和硬化,以保證滑道的平整度和地基的承載力。

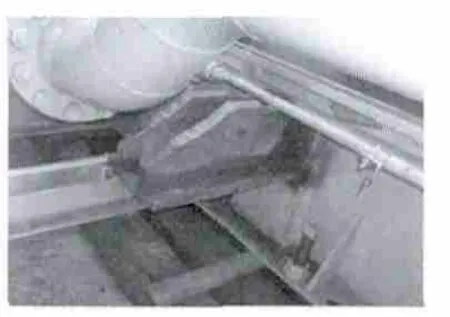

(2)滑道鋪設(shè),首先在壓縮機基礎(chǔ)上沿螺栓南北軸線方向鋪設(shè)枕木8 排,即每條螺栓每側(cè)鋪2 排,枕木鋪設(shè)后的高度要大于螺栓的高度(采用枕木規(guī)格:220×160×2500mm,螺栓高度170mm,鋪設(shè)時枕木立放)以保證壓縮機在滑道上滑行時不對螺栓產(chǎn)生破壞影響;其次,從基礎(chǔ)至廠房外的滑道上也要鋪設(shè)枕木8 排(枕木平鋪),滑道鋪完后必須保證滑道上平面的整體平整。

(3)預(yù)制滾杠,滾杠規(guī)格Ф76×8×3600mm,共需29 根,材料選用Q235- A 無縫鋼管。

(4)卷揚機設(shè)置:主吊設(shè)一臺5t 卷揚機和一組H32×4D滑輪組。

(5)預(yù)制牽引吊耳和支撐頂板,牽引吊耳設(shè)置兩個對稱焊接于壓縮機本體一端的底梁上,支撐頂板采用δ=30mm 厚鋼板根據(jù)壓縮機底梁尺寸現(xiàn)場制作。

圖3 壓縮機組牽引滑道圖

圖4 壓縮機組頂升頂板設(shè)置圖

2.2 卸車組裝階段

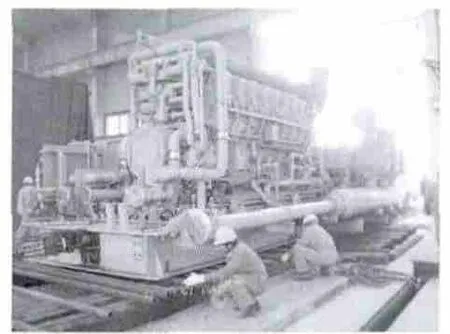

該階段主要完成:壓縮機本體、壓縮機啟動撬和氣體緩沖罐的卸車和組裝工作。壓縮機組到貨后運輸車輛停在指定地點,首先采用一臺AC200- 1 型200t 汽車吊將壓縮機本體卸車并放置在已鋪設(shè)的滑道上,然后將壓縮機啟動撬和氣體緩沖罐卸車并直接將其與壓縮機本體組裝。壓縮機組裝好以后,將牽引吊耳及支撐頂板全部焊接在壓縮機底梁上。

圖5 壓縮機本體卸車圖

圖6 壓縮機啟動橇與本體組組裝圖

2.3 實施牽引階段

該階段主要完成:壓縮機組整體牽引和和相對位置調(diào)整工作。

圖7 壓縮機牽引圖

壓縮機組裝完畢后,首先用主吊卷揚機將壓縮機組整體牽引至基礎(chǔ)之上,當(dāng)設(shè)備即將達(dá)到就位狀態(tài)時卷揚機改為點動起升進(jìn)行微調(diào),垂直方向偏差可用機械式千斤頂進(jìn)行滑移法調(diào)整。當(dāng)設(shè)備螺栓孔與基礎(chǔ)上的地腳螺栓基本對應(yīng)時,回松卷揚機的牽引繩關(guān)掉卷揚機電源。

2.4 頂升回落階段

頂升回落階段,是頂升法安裝設(shè)備的核心環(huán)節(jié),通過液壓千斤頂?shù)姆磸?fù)起升與回落逐一撤出設(shè)備底部的滾杠和枕木,完成設(shè)備就位。先在壓縮機組本體上焊接四個支撐頂板,下各設(shè)置一臺70t 液壓千斤頂,根據(jù)壓縮機的行程和外形尺寸,千斤頂下應(yīng)設(shè)置一根橫放的枕木和30mm 鋼板,以保證頂升的順利完成。操作步驟如下:

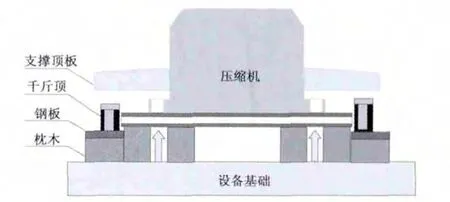

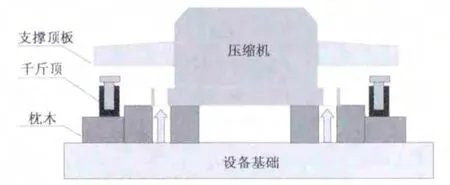

第一步:把枕木和鋼板以及千斤頂放置在支撐頂板的正下方。

圖8 頂升回落步驟1

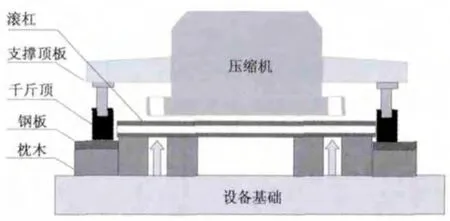

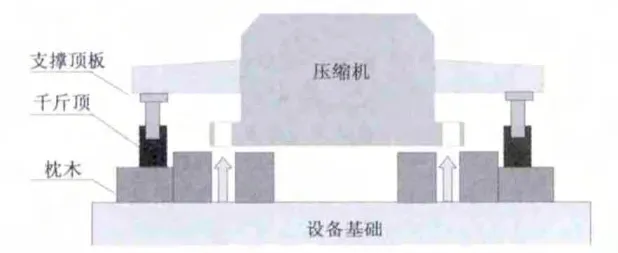

第二步:調(diào)整千斤頂行程將壓縮機頂離滾杠。

圖9 頂升回落步驟2

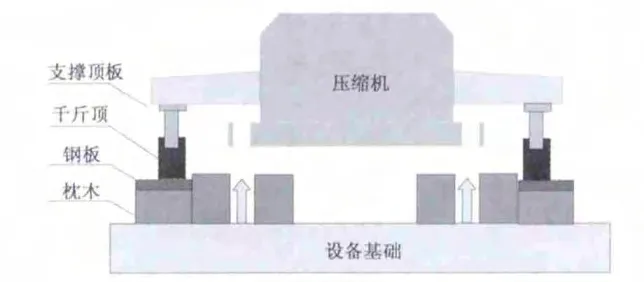

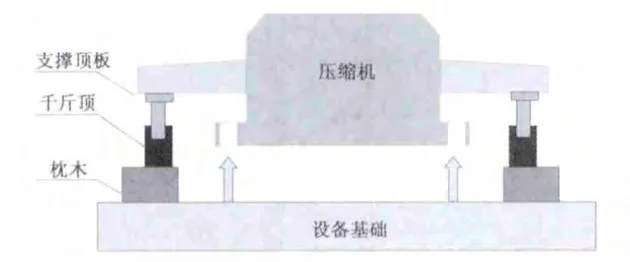

第三步:撤掉滑道上的滾杠。

圖10 頂升回落步驟3

第四步:回落千斤頂使壓縮機支撐在滑道的枕木上。

圖11 頂升回落步驟4

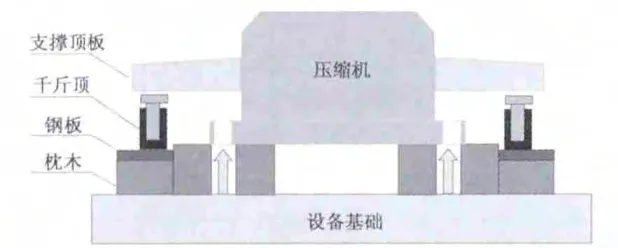

第五步:撤掉千斤頂下的鋼板。

圖12 頂升回落步驟5

第六步:調(diào)整千斤頂行程將壓縮機頂離支撐枕木。

圖13 頂升回落步驟6

第七步:撤走滑道上的枕木。

圖14 頂升回落步驟7

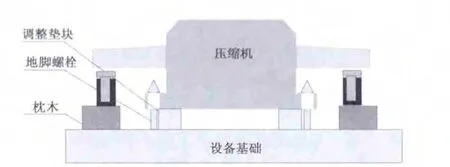

第八步:回落千斤頂,壓縮機地腳螺栓穿過螺栓孔,使壓縮機支撐在調(diào)整墊塊上。

第九步:撤掉千斤頂和枕木,去除支撐頂板,壓縮機頂升法安裝完成。

圖15 頂升回落步驟8

圖16 頂升回落步驟9

3 關(guān)鍵技術(shù)

3.1 牽引力計算

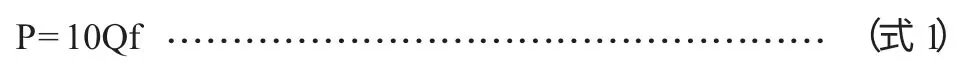

設(shè)備滾動牽時,牽引力可利用滾動摩擦力的計算公式計算:

式中:P——牽引力(N);

Q——被托運物體的重量(kg);

f——綜合摩擦系數(shù),可查表獲得。在實際工作中,牽引力受到很多因素的影響很難考慮全面,所以在計算牽引力時綜合系數(shù)一般選取最大值。

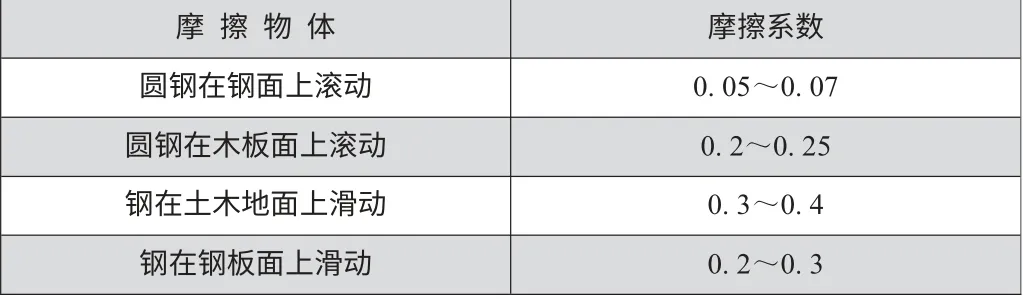

表1 綜合摩擦系數(shù)節(jié)選

3.2 滾杠數(shù)量計算

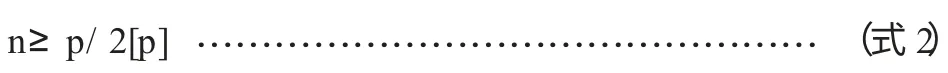

滾杠的數(shù)量與設(shè)備的幾何尺寸、滾杠的規(guī)格、滾杠的許用應(yīng)力等因素都有關(guān)系,滾杠的根數(shù)可按下式計算:

式中:n——滾杠數(shù)量,根;

p——所托設(shè)備總重量,N;

[p]——滾杠的許用承壓應(yīng)力,N,由式3 計算。

式中:S——圓管的壁厚,mm;

(3)在相同質(zhì)量流率和相同熱流密度條件下,均是微通道分支數(shù)越多,熱沉最大熱應(yīng)力和最大形變越小,研究表明,微通道分支數(shù)為8時可以獲得最小的最大熱應(yīng)力和最小的最大形變,但微通道分支數(shù)由6增大到8對最大形變的影響相對較小。

L——管子的承壓長度,mm;

K——承壓形式系數(shù),K≈0.318;

r——管半徑,mm;

[σ]——圓管許用應(yīng)力,MPa。

3.3 支撐頂板強度計算

為了保證頂升過程的安全,需要對支撐頂板的強度、焊接強度,以及頂升時對設(shè)備產(chǎn)生的應(yīng)力進(jìn)行分析,并應(yīng)畫出剪力圖、彎矩圖,找出最大剪力和最大彎矩進(jìn)行強度校核。

3.4 頂板焊接位置計算

由于回落過程比較復(fù)雜,需要反復(fù)頂升和回落千斤頂,頂板的焊接位置、頂升系統(tǒng)的設(shè)置是否合理是關(guān)系頂升過程能否順利進(jìn)行的關(guān)鍵因素,在制定方案階段必須根據(jù)頂升設(shè)備的幾何尺寸和行程、地腳螺栓的高度、滑道支承墊木、滾杠的規(guī)格等進(jìn)行合理選擇和設(shè)置。

支撐頂板焊接位置的計算過程為,先假設(shè)焊接頂板的底部距壓縮機底撬的高度為Lmm,然后根據(jù)操作工藝列舉方程式:

(1)初始狀態(tài):300+30+160<L+220+76<300+30+180+160(保證千斤頂?shù)竭_(dá)形成后可以把壓縮機頂離滾杠,然后取出滾杠)。

(3)就位狀態(tài):L+45>300+30(保證再次回落千斤頂行程后壓縮機底部能夠接觸基礎(chǔ)上的墊塊)。

計算得:285<L<290,所以取L=287mm。

說明:220——道木立放時高度,單位mm;

76 ——滾杠的外徑,單位mm;

300 ——70 噸液壓千斤頂?shù)母叨龋瑔挝籱m;

30 ——千斤頂下放置鋼板厚度,單位mm;

180 ——千斤頂?shù)男谐蹋瑔挝籱m;

160 ——道木平放時的高度,單位mm;

45 ——壓縮機墊鐵高度,單位mm。

4 技術(shù)要求

(1)千斤頂必須有合格證明書,并且規(guī)范使用。使用千斤頂必須嚴(yán)格遵守產(chǎn)品的技術(shù)規(guī)格標(biāo)準(zhǔn),聯(lián)合作業(yè)時不能超過額定載荷的80%。液壓千斤頂使用時,必須將其垂直放置在結(jié)實的基礎(chǔ)上,以免頂升時發(fā)生傾倒;

(2)滑道地基應(yīng)有足夠的承重能力以滿足牽引需要,滑道平整度<1%;

(3)鋪設(shè)枕木時,互相搭接長度不小于200mm;

(4)滾杠排列間距不得大于1000mm,兩端露出設(shè)備長度不小于200mm。

5 結(jié)束語

采用頂升法安裝大型壓縮機組的施工方法已在蘇里格氣田的4個天然氣處理廠工程中得到了廣泛應(yīng)用,在今年新建的處理廠工程中再次推廣應(yīng)用,并順利完成了4 臺大型壓縮機的安裝,形成了一套行之有效的安裝工法。實踐證明,掌握頂升法的施工工藝是完成大型臥式設(shè)備頂升法安裝的基礎(chǔ),掌握了牽引力計算、滾杠數(shù)量計算、支撐頂板強度計算、合理設(shè)置頂板位置和設(shè)計頂升流程等關(guān)鍵技術(shù),才是保證安裝過程順利和安全進(jìn)行的關(guān)鍵。

1 華曄,《起重工》高級工職業(yè)技能鑒定讀本,化學(xué)工業(yè)出版社,北京,2005。

2 陳萱,《中級起重工工藝學(xué)》機械工人技術(shù)理論培訓(xùn)教材,機械工業(yè)出版社,北京,1998。

3 黃璟一,《起重工》技術(shù)工人崗位培訓(xùn)讀本,化學(xué)工業(yè)出版社,北京,2001。

4 SH/ T3515- 2003《大型設(shè)備吊裝工程施工工藝標(biāo)準(zhǔn)》。

5 SH/ T3536- 2002《石油化工工程起重施工規(guī)范》。