旋流式噴射器數(shù)值研究

劉成剛

摘 要:本文針對噴射器的應(yīng)用特性,對可調(diào)式噴射器進(jìn)行了結(jié)構(gòu)優(yōu)化,利用旋流摻混理論,在噴射器噴嘴出口處加裝旋流葉片,對不同高度、安裝個數(shù)及安裝角度的突片和旋流葉片進(jìn)行了數(shù)值研究。

關(guān)鍵詞: 噴射器;旋轉(zhuǎn)射流;噴射系數(shù)

1.旋流噴射器的提出

在可調(diào)式噴射器基本結(jié)構(gòu)基礎(chǔ)上改進(jìn)噴嘴結(jié)構(gòu),在噴嘴出口處加裝旋流葉片,以形成旋轉(zhuǎn)射流,增強工作流體與引射流體摻混特性。主要針對不同旋流葉片個數(shù)、安裝角度和葉片高度進(jìn)行優(yōu)化,以射流流速損失最小、噴射系數(shù)提高幅度最大為目標(biāo),尋求最優(yōu)的旋轉(zhuǎn)射流噴嘴結(jié)構(gòu)。

2.旋流噴射器模型建立

簡化后噴射器結(jié)構(gòu)尺寸如圖1。

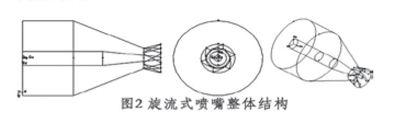

以可調(diào)式噴射器為基礎(chǔ)模型,忽略旋流葉片厚度,選擇與噴嘴擴張段相等長度平面代替;葉片平均高度h分別選擇1、1.3、1.5、1.7、1.9、2.1、2.3mm;葉片安裝個數(shù)n分別選取4、6、8、10、12;葉片安裝角度α選取15°、20°、25°、30°、35°、40°;旋流式噴嘴整體結(jié)構(gòu)如圖2。

3.網(wǎng)格劃分與參數(shù)設(shè)定

本文以分步處理的方式進(jìn)行網(wǎng)格劃分。對結(jié)構(gòu)較規(guī)則的高、低壓流體入口部分,混合室及擴壓室部分采用結(jié)構(gòu)的六面體網(wǎng)格;對結(jié)構(gòu)較復(fù)雜噴嘴部分及吸收室部分采用以非結(jié)構(gòu)化四面體網(wǎng)格為主,六面體網(wǎng)格為輔的方式劃分。最后整合,經(jīng)網(wǎng)格無關(guān)性驗證后,原模型網(wǎng)格數(shù)為1589135,各突片型噴射器總網(wǎng)格數(shù)約160萬左右。

噴射器工作介質(zhì)為可壓縮高速流體,采用基于壓力-速度的耦合隱式解法。采用標(biāo)準(zhǔn)k?ε模型,考慮傳熱,操作環(huán)境設(shè)置為大氣環(huán)境并忽略重力影響。只考慮固體壁面的信息;噴射器工作流體進(jìn)口、引射流體進(jìn)口設(shè)置為壓力入口,混合流體出口設(shè)為壓力出口;噴射器所有壁面均設(shè)成無滑移絕熱壁面。綜合考慮收斂性與精度的影響,采用二階迎風(fēng)格對連續(xù)方程和動量方程進(jìn)行離散,采用一階迎風(fēng)格式對k?ε方程進(jìn)行離散;采用SIMPLE算法進(jìn)行求解,以求精確的計算結(jié)果和較好的收斂性。當(dāng)各個參數(shù)計算誤差小于10-4,進(jìn)、出口截面總壓大小均不隨時間變化而改變時,即認(rèn)為達(dá)到穩(wěn)定狀態(tài),視迭代計算已收斂。

4.數(shù)值模擬結(jié)果分析

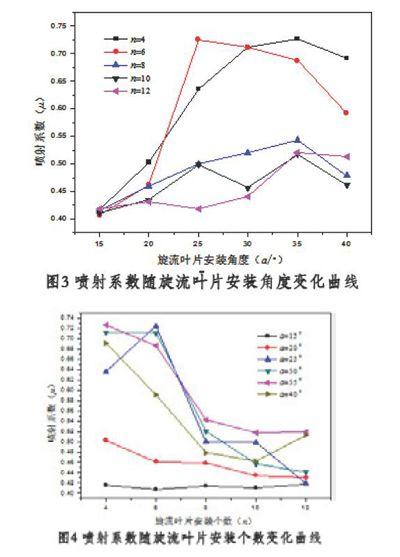

本文選擇旋流葉片安裝角度α分別為15°、20°、25°、30°、35°、40°;安裝個數(shù)n分別為4、6、8、10、12,共30個工況,進(jìn)行數(shù)值研究,葉片高度仍選取主噴管直徑1/10(h=1.5mm)。數(shù)值模擬得出:不同葉片數(shù)安裝角度對噴射系數(shù)影響如圖3,不同葉片安裝個數(shù)對噴射系數(shù)影響如圖4。

圖3中安裝角度不同,噴射系數(shù)變化規(guī)律基本相同,均成單駝峰趨勢增長;且葉片安裝個數(shù)n=4、n=6工況變化趨勢較為明顯,當(dāng)葉片個數(shù)上升至8、10、12時噴射系數(shù)隨安裝角度變化較為平緩;5個工況中除葉片個數(shù)n=6工況外,其余四條曲線峰值均出現(xiàn)在35°,n=6工況峰值出現(xiàn)在25°。圖4中安裝角度相同的6條曲線,噴射系數(shù)均隨著葉片安裝個數(shù)增加而減小;其中安裝角度越大,噴射系數(shù)變化趨勢越明顯。總體來看,當(dāng)葉片安裝個數(shù)n=4噴射系數(shù)最大,葉片個數(shù)n=12噴射系數(shù)最小;且安裝角度α<25°的兩條曲線變化平緩,當(dāng)安裝角度α≥25°之后,噴射系數(shù)隨葉片個數(shù)增加而降低明顯,主要變化區(qū)域集中在n=6~8之間。

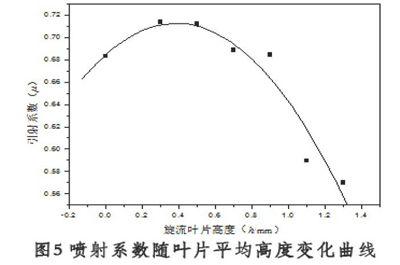

文章以葉片安裝個數(shù)n=4,安裝角度α=30°工況為例對旋流葉片高度對旋流強度影響進(jìn)行數(shù)值研究。工作流體、引射流體參數(shù)保持不變;葉片平均高度h分別選取1、1.3、1.5、1.7、1.9、2.1、2.3mm等7個工況研究。

結(jié)果表明:隨著旋轉(zhuǎn)葉片平均高度的增加,噴射系數(shù)呈單駝峰趨勢變化,峰值出現(xiàn)在葉片平均高度為1.3~1.5mm之間。噴射系數(shù)與旋轉(zhuǎn)葉片平均高度之間關(guān)系擬合曲線如圖5。圖5中當(dāng)葉片平均高度從1mm變化到2.3mm時,噴射系數(shù)從0.68先升高至0.715后降低至0.57,當(dāng)葉片平均高度為1.3mm時,噴射系數(shù)達(dá)到最高值0.715,擬合曲線峰值出現(xiàn)在1.3~1.5mm之間。旋流葉片高度選擇噴嘴出口直徑的十分之一左右較為合理。

5.結(jié)論

旋流葉片的傾斜角度、平均高度、安裝個數(shù)均對噴射器噴射性能有影響,經(jīng)過本次數(shù)值研究:葉片高度為噴嘴出口直徑的1/10較為合理;旋流葉片高度一定時,噴射系數(shù)隨安裝角度變化幅度較大,隨葉片安裝個數(shù)變化幅度較小;在相同參數(shù)工況下,旋流葉片最佳安裝角度在25~35°之間,最佳安裝個數(shù)在4~6之間。