解決輥子零件硬質陽極氧化尺寸保證難題

趙國華 李軍超

摘要:輥子零件在試制過程中,出現硬質陽極氧化后φ22M6兩個內孔尺寸超差問題。實驗發現,氧化溫度2°C時輥子零件基于內表面裝卡的φ22M6內孔氧化膜厚度,裝卡端內孔比另一端內孔的相差6um。通過優化卡具設計解決卡具燒損、實現在線檢測及優化工藝規程,順利解決輥子零件尺寸保證難題。

關鍵詞:硬質陽極氧化;氧化膜;卡具;燒損;工藝規程;尺寸保證

在現代工業生產中,鋁及鋁合金由于其輕量化特性得到廣泛應用。為進一步拓展應用范圍,鋁及鋁合金的陽極氧化表面處理技術不斷取得進步。硬質陽極氧化是形成主要用于工程目的的硬(且通常厚)氧化鋁膜層的一種電解處理方法。陽極氧化膜通常會導致零件每一表面上尺寸增加膜層厚度的50%。氧化膜的特性是耐磨損、耐腐蝕、抗熱(導熱系數低)、抗氧化、電絕緣等。陽極氧化是鋁合金最重要的表面處理技術,在現代制造業中得到廣泛應用,但相關工藝尺寸保證問題報道的不多。

在我公司新產品ZL28纖維濾棒成型機中有一種輥子零件,要求由硬質陽極氧化保證內孔尺寸。

1.存在問題

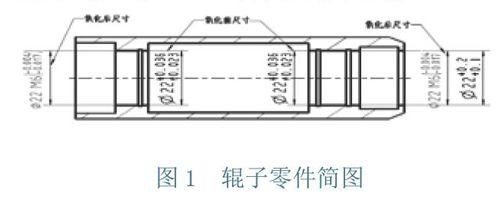

輥子零件,外圓φ33mm,長度86mm,如圖1所示。其材質為7075,首批試制12件,結果氧化后有9件φ22M6內孔尺寸不合格。

2.加工工藝及原因分析

2.1 加工工藝

工藝規程為:(1)車成型;(2)硬質陽極氧化。

陽極氧化電解液成分組成為硫酸 195~220g/L、草酸 11~17g/L、丙三醇 1.5~2g/L及余量蒸餾水,陽極電流密度2.5A/dm2,氧化溫度2°C±1°C。采用φ5mm鋁絲自制卡具在右倒角端實施內表面裝卡,具體見圖2。

2.2 原因分析

卡具設計不合理:(1)無法實現內孔尺寸的在線檢測,不能精確控制尺寸。生產中只能以零件外圓的氧化膜增長去推理內孔尺寸并實施去除卡具后的內孔尺寸檢測,而去除卡具后,如零件尺寸不合格,因不能對應原來的裝卡導電點和氧化膜的電絕緣特性而不能實施二次接續氧化;(2)卡具燒損。氧化膜具有高電阻,生產中產生的大量焦耳熱往往引起鋁絲卡具燒損,導致電流分配紊亂,影響氧化膜增長及尺寸控制。卡具燒損情況見圖2.

針對不合格零件進行尺寸檢測,結合原始尺寸記錄發現, 單件2個φ22M6內孔的長膜情況不一致,右倒角端的φ22M6內孔比另一端的φ22M6內孔氧化膜厚度平均小9um。

3.工藝改進及驗證

3.1工藝改進

3.1.1改進卡具:(1)將預定檢測的內孔空間設置為自由空間,為應用三爪量具實施在線檢測提供保證;(2)對電解液液面以下零件內孔之外的卡具局部,用塑料管和膠帶實施絕緣處理,解決卡具可靠性問題。改進后的卡具裝卡見圖3。

3.1.2優化工藝,將內孔的氧化膜增長特性與機加工車削工藝尺寸相匹配。

鑒于原來卡具的燒損對內孔尺寸檢測結果可能造成的影響,我們進行了2次試驗。結果發現右倒角端的φ22M6內孔比另一端的φ22M6內孔氧化膜厚度平均小6um。所以我們將車削工藝改為:車成型,其中右倒角端?22M6尺寸車至?22(+0.030/+0.017),左端?22M6尺寸車至?22(+0.036/+0.023),保證左右兩端?22M6孔工藝尺寸偏差。

3.2驗證

依據優化工藝,制作6個試件進行工藝驗證。氧化50分鐘后對零件進行全部但有區別的內孔尺寸逐一檢測,批量合格。

工藝優化后,總計生產2批次32件輥子,質量穩定合格。

4.結論

在現有確定條件下,采用內表面裝卡的輥子零件,硬質陽極氧化時兩端2個?22M6內孔氧化膜厚度有6um的差異,裝卡端較少。為保證硬質陽極氧化工序的尺寸保證能力,制定車削工藝時,內孔尺寸必須與氧化膜增長特性相匹配。

參考文獻:

[1]朱祖芳,主編.鋁合金陽極氧化與表面處理技術[M].化學工業出版社, 2004, 7.

作者簡介:趙國華(1966-),男,河南許昌人,工程師,主要從事真空熱處理、表面處理等技術工作。