消除平面磨床磨削波紋的方法與措施

王丹 董應明 羅慶豐 王瓊

摘要:根據平面磨床的結構和加工特點,分析磨削波紋的特征。用試驗的方法對砂輪——工件系統進行測量和分析,尋找產生磨削波紋的主要原因并提出解決方案。

關鍵詞:磨削波紋;主軸回轉誤差;振動位移;直線度

1.概述

作為機械加工方法之一的磨削加工,能提高零件的尺寸精度以及得到較小的表面粗糙度。但在磨削過程中常常會在工件表面留下磨削波紋,這些波紋的出現,往往是切削顫振作用的結果——在砂輪和工件間產生振動位移所致。

磨削表面波紋度的定義:磨削加工過程中主要由于機床—工件—砂輪系統的振動而在零件表面上形成的具有一定周期性的高低起伏[1]。

本文針對某磨床企業生產的平面磨床磨削試件后,在試件表面留下黑白相間的條狀波紋。對此,在機床空運轉及加工狀態下,以磨削系統(磨床—砂輪—工件系統)為對象,對整個系統進行試驗分析。

2.波紋的特征

該波紋均為黑白相間的條狀暗波紋,與工作臺的運動方向垂直,并貫穿整個切削試件的表面,分布均勻。逆光觀看,波紋尤為明顯。改變主軸轉速或工作臺進給速度,波紋間距也隨之改變。圖1為該磨床磨削試件后在其表面產生的波紋。

3.原因分析(試驗)

波紋產生的原因多而復雜,例如砂輪不平衡、砂輪修整不正確、工作臺進給不穩地(時走時停或速度時快時慢)、主軸振動過大、主軸回轉誤差過大、主軸剛度不足等,但最終反映在砂輪與工件之間的相對振動上。

針對上述均可能造成試件表面波紋的因素,通過磨削系統(磨床—砂輪—工件系統)的各個環節進行試驗分析,從而找出產生波紋的原因。

3.1 動平衡

在試驗前,對磨頭——砂輪系統進行多次動平衡,平衡內容包括磨頭電動機、帶輪、主軸及所有回轉件,并校正。平衡后剩余不平衡量所引起的振動位移峰峰值為0.0012mm。該值小于相關標準的要求值0.004mm。在每次磨削前,均由磨削加工經驗豐富的師傅修整砂輪。因此,砂輪的不平衡和修整問題在本文中不是主要問題,不做進一步的分析。

3.2 工作臺進給穩定測試

該磨床床身導軌為雙V型導軌,采用傳統的液壓缸驅動,在液壓缸兩端有緩沖裝置,換向過程平穩。用Renishaw激光干涉儀測量工作臺空運轉及磨削工件的運動特性。測量結果圖2及圖3所示:

圖2 為工作臺空運轉時的位移—時間圖,圖3為磨削工件(切削寬度80mm、切削深度0.05mm)時工作臺的位移—時間圖

從圖2和圖3可以看出,工作臺移動位移與時間成線性關系,無爬行產生,這表明工作臺在空運轉及工作狀況下運行平穩。因此可以排除工作臺驅動系統導致砂輪和工件之間產生相對振動的因素。

3.3 主軸回轉誤差測量[2]

該磨頭主軸軸承使用的是高精度的滾動軸承。主軸靜止時,用手轉動主軸,測量主軸前端的徑向跳動和軸向竄動,實測值分別為0.003mm和0.004mm。

為了驗證磨頭及砂輪系統是否是產生磨削波紋的原因,測量了不同工況下主軸的回轉誤差。

測量設備和方法簡介:

在圖4中,測量芯棒通過專用夾具安裝在磨床主軸上,調整高精度測量球,使其徑向跳動小于0.005mm。S1、S2和S3均為非接觸式電容傳感器,分辨率為0.0001mm,測量精度為0.0005mm。S1和S2互為90°且與主軸回轉軸線在徑向上垂直,負責主軸徑向數據的采集;S3與主軸回轉軸線一致垂直于軸線方向,負責軸向數據的采集。S1左邊的傳感器為非接觸式轉速傳感器,測量范圍1~100000r/min。如圖5所示。

測量球跟隨主軸同步轉動,S1、S2和S3分別把測量到的徑向和軸向數據反饋到數據采集裝置中,轉速傳感器同時把轉速信號也輸入到數據采集裝置。由相應軟件計算出誤差值并繪制回轉誤差圖。如圖6、圖7所示。

測量方法和測量設備符合ASME B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers的相關要求。

徑向和軸向數據見表1、表2和表3。

采集表1數據時的工作狀況描述如下:傳感器支座置于主軸箱體上,與主軸形成相對位置關系。測量主軸空運轉、主軸空運轉及工作臺移動(未磨削工件)、主軸磨削工件時的徑向誤差和軸向誤差。

傳感器支座置于安裝床身的地基上,形成主軸相對與地的位置關系。測量主軸空運轉、主軸空運轉及工作臺移動(未磨削工件)、主軸磨削工件時的徑向誤差和軸向誤差。

分析圖6和圖7得知:主軸空運轉和磨削工件時,主軸軸心線的運動軌跡基本相同,主軸軸心線運動軌跡沒有因為磨削而發生改變。

分析表1中的數據,磨頭——砂輪系統在不同的工況下,徑向回轉誤差和軸向誤差均為0.007mm,沒有因為磨削而改變其誤差值。表明該系統不存在問題。

分析表2數據并對比表1數據,主軸徑向誤差增加了0.002mm,而軸向誤差增加了0.006mm,說明磨頭和工件之間產生了相對位移,在軸向增加的位移較大。改變了它們之間的正確磨削關系,是導致工件加工表面產生波紋的重要因素。

分析表3數據,和表2數據基本接近,說明工作臺相對于磨頭產生的位移量貢獻不大。

再分析機床結構,磨頭通過螺紋緊固在機床的小拖板上,小拖板通過導軌付與機床橫梁連接,橫梁緊固在機床立柱上。

測量結論:

綜上所述,磨頭(小拖板)相對于工作臺發生了相對振動位移。而產生位移的原因還需作進一步的分析。

3.4 磨頭在主軸軸線方向的絕對振動

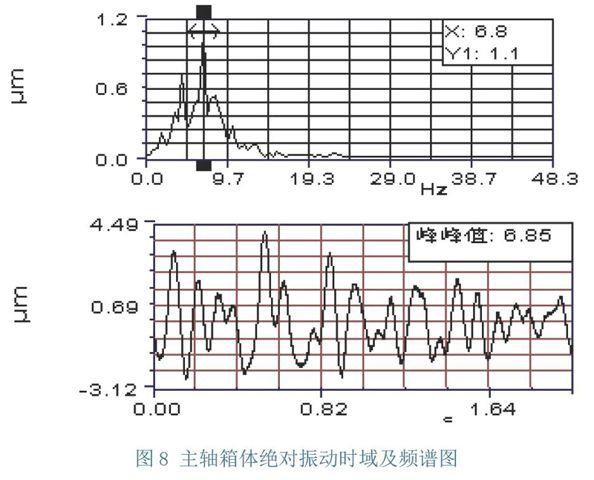

把壓電加速度計在主軸箱體沿主軸軸線方向固定,測量其在軸線方向的絕對振動位移值,并做幅值譜分析,見圖8。

圖8中,測量得到的磨頭在主軸軸線方向的絕對振動位移值為6.8μm,與在主軸轉誤差測量中得到的軸向誤差值較為接近,該振動頻率為6.9Hz。表明磨頭(小拖板)存在沿主軸軸線方向低頻搖晃。

3.5 小拖板沿橫梁導軌移動的直線度[3]

用自準直儀測量小拖板沿橫梁移動在水平面內和垂直面內的直線度[3],測量結果如下:

水平方向直線度為:0.007mm.任意300mm上為0.003mm;

垂直方向上的軸直線度為:0.053m, 任意300mm上為0.024mm;中凸。

小拖板移動方向與主軸軸線方向平行,由于導軌在垂直面內向上凸起,使得小拖板與橫梁導軌付的接觸,在理論上為點接觸,導致小拖板沿移動方向不停的搖晃,形成了磨頭與工件之間的相對振動位移,使得磨削工件時在工件表面產生磨削波紋。

4.解決方案

對橫梁導軌重新磨削,使得小拖板移動的直線度由中凸變為中凹。磨削時工件上明暗相間的條紋消失了,提高了工件的表面質量,解決了磨削波紋。

5.總結

抓住機床、刀具和工件在加工過程中的相互作用這個關鍵點,針對出現的問題,通過理論和試驗認真分析,逐一排除非主要因素,問題迎刃而解。

參考文獻:

[1]中華人民共和國進行行業標準 JB/T 9924-1999 磨削表面波紋度

[2]AN AMERICAN NATIONAL STANDARD ASME B5.54-2005 Methods for Performance Evaluation of Computer Numerically Controlled Machining Centers

[3]中華人民共和國進行行業標準GB/T17421.1-1998 機床檢驗通則第1部分:在無負荷或精加工條件下機床的幾何精度

基金項目:云南省科技計劃項目(2011FB127)。