平整工序挫傷缺陷原因分析

趙 亮,李秀景,聶玉珠,周雪峰,趙二敏

(河北鋼鐵股份有限公司唐山分公司,河北唐山063016)

1 引言

平整生產線主要對熱軋卷板進行后處理,包括消除浪形及分切小卷,熱軋卷板尤其是薄規格帶鋼多存在不同程度的中浪、邊浪等板形缺陷,經平整后可得到有效改善[1]。唐鋼1810生產線具有月產小于等于2.0 mm薄規格帶鋼5萬t的生產能力,而小于等于2.0 mm的熱軋薄帶鋼幾乎全部要轉到平整工序進行再加工,對于所有熱軋后需上平整機的鋼卷都有可能在開卷過程產生挫傷缺陷。業內對平整生產線挫傷缺陷的研究不多,此方面文獻也相對較少,因此必須深入研究平整生產線挫傷缺陷產生的原因,并找到有效的解決措施,以避免或減少挫傷缺陷所帶來的影響,提高帶鋼的表面質量和平整生產線的成材率。

2 挫傷缺陷形貌及分布規律

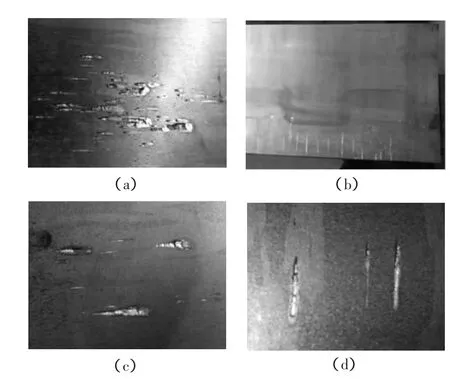

圖1 挫傷缺陷

挫傷缺陷發生在帶鋼的上、下表面,呈銀白色的刮痕,多以片狀、簇狀密集分布,頭部較尖銳,如圖1所示。劃傷與挫傷缺陷都是帶鋼表面的機械損傷,二者有相似之處,但劃傷是由于帶鋼與生產線設備的刮蹭造成的,一般只在帶鋼單面出現,延展很長,通常是比較淺的亮線。對平整生產線而言,挫傷缺陷主要出現于4.0 mm以下規格帶鋼上,越薄越容易發生挫傷,厚規格帶鋼上較少出現。

挫傷缺陷的分布比較有規律。在軋制方向上,一般出現在距帶鋼頭、尾部幾十米范圍內,嚴重的可在距頭尾一二百米外出現,距帶鋼頭、尾越近挫傷程度越嚴重。熱軋帶鋼頭部(帶卷芯部)一般比尾部更易出現、更嚴重,并且更不容易避免。在寬度方向上,挫傷缺陷一般出現于中部,距兩側邊部較近區域很少出現。上下表面均可出現挫傷缺陷,帶卷相鄰層上下表面相對應位置的挫傷缺陷是同時出現的,且擴展方向相反。

3 挫傷缺陷的原因分析

在平整工序開卷過程中,相互擠壓的帶鋼層間產生相對滑動,導致局部金屬產生剪切滑移而形成帶鋼挫傷缺陷,產生層間相對滑動的原因是帶卷相鄰層間的靜摩擦力不足以抵消帶卷的轉動慣量。根據生產實踐分析,產生挫傷缺陷時帶卷必須同時具備兩個條件:存在層間滑動和局部壓力大。

實際生產中,挫傷多數出現在板面不平滑的區域周圍。在板面平滑的區域可以觀察到摩擦的痕跡,但幾乎不會出現挫傷。出現挫傷的主要區域是帶鋼頭、尾在板面上的硌痕、芯軸扇形板邊緣在板面上的硌痕、中浪的波峰和波谷,這些位置與相鄰區域存在明顯的半徑突變,當帶卷的這些位置滑動時,與相鄰層的接觸面區產生足夠的壓力,導致局部金屬產生剪切滑移,形成挫傷缺陷。

3.1 松卷

帶卷不同位置冷卻的狀態差別較大,帶卷中部的冷卻速度慢,并且其內外的溫差較小,所以冷卻到室溫后帶卷中部各層卷得更緊密了。帶卷外部各圈的冷卻速度快,冷卻收縮時受到帶卷中部高溫區的阻擋而發生高溫蠕變被拉長。當帶卷冷卻至室溫后,帶卷外圈的層間間隙就可能擴大了。另外,卷取機壓尾時助卷輥壓力小,輸出輥道滯后率小,進線開卷回卷時托輥故障也可能導致尾部出現松卷現象。

3.1.1 帶卷芯部松卷

帶卷芯部各層間隙大,開卷機芯軸漲徑后也只能消除內幾圈的間隙,更深入位置的間隙無法消除。芯軸頂部承受帶卷重量,此處的帶卷貼合得緊密,其它位置處于松散狀態,此時帶卷相對于芯軸呈圖2的狀態。由于相鄰層間接觸面積小且層間壓力只有外圈帶卷的重量,因此相鄰層間周向總的靜摩擦力較小。當開卷張力或開卷速度突變時,相鄰層間的靜摩擦力不能抵消帶卷的轉動慣量,從而導致層間滑動的發生。

3.1.2 薄規格松卷

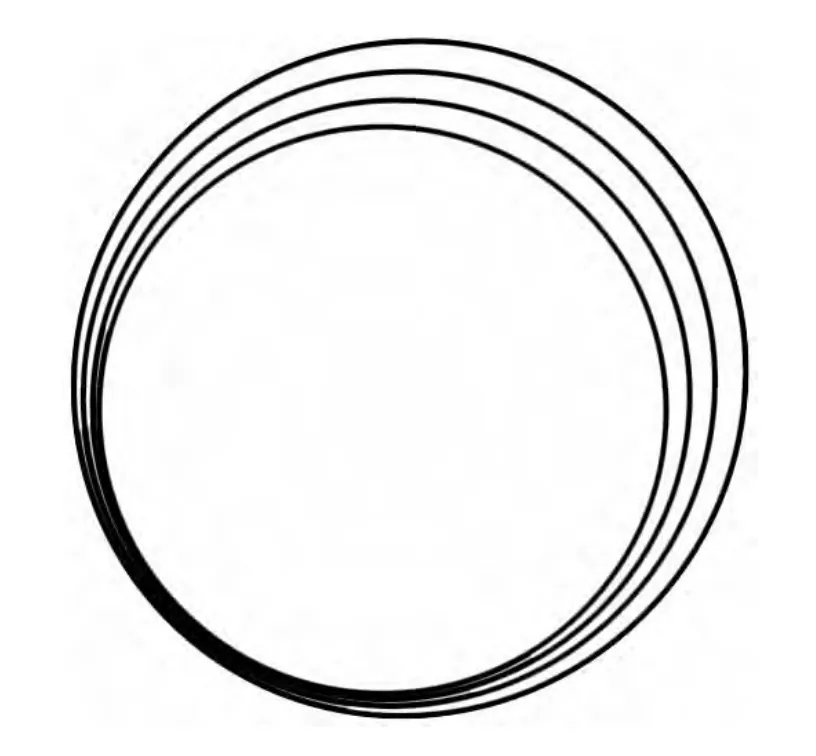

薄規格經常出現嚴重松卷,原因是各層帶鋼剛度差,支撐力不足,在冷卻過程中或受到震動時,帶卷在重力作用下發生滑動,從而導致松卷。圖3是1.5 mm規格的SS400的帶卷,利用帶鋼頭部在各層的硌痕作為標記,圖中圓圈表明了發生松卷的帶卷各層的相對滑動。

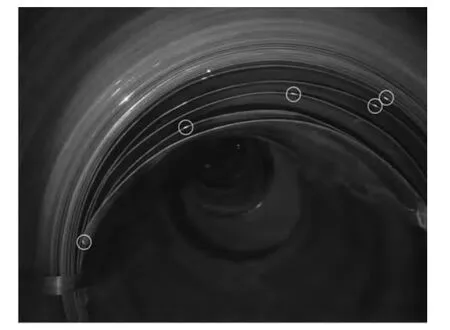

圖2 帶卷芯部存在間隙時的狀態

3.2 頭、尾板形不良

熱軋時帶鋼頭部出軋機后沒有張力作用,帶鋼的板形問題不能得到緩解。帶鋼的板形不良在卷取時導致各層間隙大,帶鋼頭部存在此問題的長度相當于精軋末架至卷取機的距離,這個距離基本就是帶鋼出現挫傷缺陷的極限長度。

熱軋帶鋼尾部的板形問題也易導致挫傷的出現。帶鋼尾部的板形問題通常比頭部的輕,并且長度短得多,所以帶鋼尾部出現挫傷的幾率和長度均比頭部小。

圖3 1.5mm的S S 400

3.3 帶卷板面不平

3.3.1 芯軸扇形板邊緣的硌痕

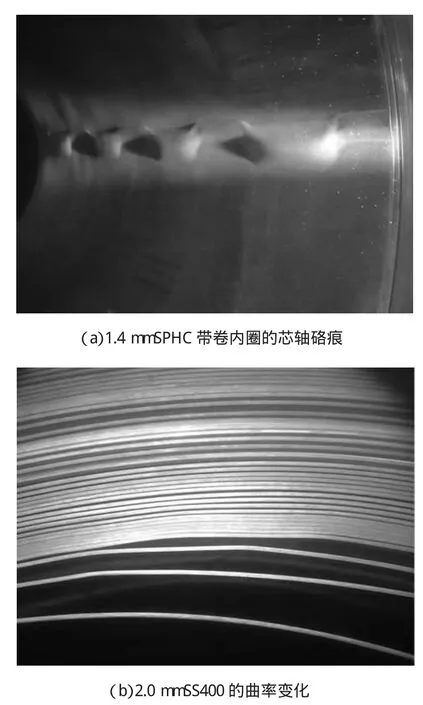

較薄規格帶卷芯部幾圈存在明顯的芯軸扇形板邊緣的硌痕,是挫傷缺陷的高發區。這是熱軋卷取機芯軸漲徑時造成的。

卷取帶鋼前芯軸一次漲徑至正常擴展狀態,此時的芯軸輪廓為直徑759 mm的完整圓弧。當帶鋼在卷取機芯軸上纏上幾圈后芯軸二次漲徑,全擴展狀態的名義直徑為772 mm,但此時的芯軸輪廓是四瓣形。芯軸漲徑是向外擠壓帶鋼的過程,由于此時芯軸不是完整的圓,所以帶卷內圈也不是完整的圓。厚規格的剛度大,在縫隙處的彎曲變形程度小,曲率的變化不明顯;中間規格的剛度較小,在縫隙處的彎曲變形程度較大,曲率的變化明顯,一般沿相鄰兩個弧面的切線分布;薄規格的剛度小,外圈帶鋼的抵抗擠壓的作用甚至可以使帶鋼突入縫隙,形成明顯的起伏,見圖4(a),并在帶鋼表面硌出明顯的印痕(設備冷卻水的水垢使印痕很清晰)。由于此處存在的半徑突變,一旦帶卷出現層間滑動,此區域就極易出現挫傷缺陷,見圖4(b)。

3.3.2 板形不良

熱軋帶鋼存在浪形缺陷時,不但使帶卷各層間隙增加,也導致帶卷板面不平滑,當發生層間滑動時浪形區易出現局部壓力過大而產生挫傷缺陷。

通常,帶鋼頭部容易出現挫傷缺陷的長度基本不大于精軋末架軋機距卷取機的長度。這是因為卷取機的張力使帶鋼產生一定的延伸,可以改善帶鋼的板形,從而使帶卷卷得更緊密。

3.3.3 異物卷入

熱軋時帶鋼頭尾需要卷取機側導板夾持、導向,因此帶鋼頭、尾與側導板發生刮蹭,有觀點認為這種刮蹭會導致金屬碎屑卷入帶卷并造成挫傷缺陷[2]。

3.4 扁卷

扁卷的帶卷端面呈橢圓形,開卷機芯軸漲徑后一般不能明顯改善帶卷的橢圓度,此時帶卷芯部與芯軸處于部分接觸狀態,開卷時帶卷與芯軸間極易發生相對滑動,并且加劇帶卷芯部松卷的程度,造成嚴重的挫傷缺陷[2]。另外,帶卷周向的不同半徑狀態,以及芯軸與帶卷的相對滑動,導致開卷速度大幅波動,進而導致開卷張力的大幅波動及帶卷的相對滑動,從而引發挫傷缺陷。

圖4 帶卷內圈在芯軸扇形板邊緣的形狀

4 預防措施

4.1 原料

熱軋帶鋼頭、尾涉及工作輥彎輥力與平衡力的轉換,出軋機后卷取前處于失張狀態,板形最差,不但易導致層間間隙過大,且板形不易控制,浪形的波峰、波谷處則有可能產生挫傷。因此,必須持續優化板形控制功能,并使平衡力與彎輥力盡量接近。

薄規格熱軋帶鋼容易出現扁卷現象,可以通過適當降低卷取溫度、提高卷取張力、優化輸出輥道的超前率及滯后率等措施加以改善。

4.2 平整開卷操作

除了板形、卷形問題可以通過熱軋工序緩解外,其它造成板面不平滑的因素沒有非常有效的方法予以避免,只能從減少帶卷產生層間滑動方面來入手。開卷機、矯直機和卷取機齒輪箱均有變速齒輪,可以在平整過程中根據實際情況調整軋制速度,同時檢查帶鋼的表面質量。

4.2.1 上卷操作

鋼卷上至開卷機芯軸后,在芯軸擴張的同時,操作人員適時手動將開卷機正轉,當芯軸漲開與正轉至帶動鋼卷外圈轉動時停止操作,操作芯軸收縮回初始位置。重復上述操作3~5次,將帶鋼一層層卷緊。

4.2.2 張力控制

由于薄規格容易松卷,實際開卷張力應比卷取張力小得多,同時,應避免張力劇烈變化。尤其是開卷建張時,張力應平緩變化,張力從0提高至設定值應需 2~3 s。

4.2.3 速度控制

平整薄規格帶鋼時,若開卷速度過快,會導致開卷張力劇烈波動,從而易使帶卷出現層間滑動,因此,平整速度應適當降低。

另外,程序中應允許調整加速度設定值。為了避免因調整速度造成張力的劇烈波動,平整薄規格帶鋼時加速度應設定較小值。

5 結論

(1)挫傷缺陷的發生是由于擠壓嚙合在一起的兩層帶鋼出現相對滑動時,嚙合部位的塑性變形達到臨界值,相互擠壓的部分產生剪切滑移并形成金屬屑,此后,金屬屑的刮削和積累相互促進,使得挫傷缺陷迅速形成并惡化。

(2)熱軋帶鋼由于頭、尾失張而導致板形較差,易使帶卷出現層間滑動,局部接觸壓力大,出現挫傷的幾率大。帶卷頭、尾和芯軸扇形板邊緣使帶卷各圈的曲率半徑出現突變,存在層間滑動時易導致局部壓力過大而出現挫傷。

(3)平整工序避免挫傷的主要方法是減少開卷時帶卷各層之間的相對滑動。

[1]張自強.邯鋼1680熱軋帶鋼平整機的板形控制分析[J].甘肅冶金,2013,35(2):19-21.

[2]蘇清旭.熱軋帶鋼表面挫傷缺陷產生原因分析[J].鋼鐵,1999,34(3):36-41.