起重機水平導向輪的改進與應用

張 惲

(天津鋼管集團股份有限公司天津天管特殊鋼有限公司,天津300301)

1 引言

橋式起重機(又稱天車,以下簡稱起重機)運行時常會出現車輪輪緣與鋼軌側面接觸并發生非正常磨損的現象,即起重機的啃軌。容易出現啃軌現象的起重機包括:額定起重量50 t以下的中小型起重機、跨度較寬(25 m以上)的起重機、運行速度較快(50 m/min以上)的起重機、運行距離長且作業率較高的起重機,門式起重機啃軌現象尤為突出。因啃軌而造成的危害是顯而易見的,啃軌嚴重時,車輪輪緣會在短時間內變薄甚至損壞,更加嚴重的啃軌還容易引起重機“脫軌”等重大安全事故。輕微啃軌,鋼軌側面和車輪輪緣內側也會磨損,影響車輪、鋼軌的使用壽命。另外,啃軌也會使電機、減速機、聯軸器等傳動部件的負荷額外增加,容易出現故障,造成維護費用增高。

2 起重機啃軌的原因及分析

2.1 起重機的運行與啃軌的現狀

國內起重機我們實地調查了天津鋼管公司的110臺起重機,又調查了倉儲物流行業的20余臺起重機,從中發現由于中小噸位的起重機往往跨度較大、速度較快、行程較大,存在啃軌現象的概率達到60%以上,解決啃軌問題屬于行業難題。

2.2 造成起重機車輪啃軌的原因

(1)車輪驅動系統不同步(起重機橫向驅動系統一般分為兩套或四套分布在主梁兩端,且難以設計同步軸)。

(2)兩側主動輪的輪徑誤差過大,從而在相同轉速時造成兩側行程長度不同,導致運行偏斜啃軌。

(3)車輪安裝精度不夠(一側多個車輪安裝后的直線度超差或兩側車輪的平行度超差)。

(4)起重機主梁、端梁結構安裝精度不符合要求(這里指整車鋼結構的兩條對角線不相等且超差)。

(5)起重機運行的軌道安裝沒有達到技術要求。一般兩條軌道的跨度(既兩條軌道間距)公差為±6 mm;兩根軌道的標高誤差<10 mm(在柱子處)和<15 mm(不在柱子處);兩條軌道坡度<1%[3]。

(6)由于跨度大客觀上造成鋼結構的剛度、強度不足;造成啟動或制動時,車體偏斜,導致啃軌。

(7)負載偏差(這里指吊運負載的縱向位置處于橫向驅動系統的一側,從而造成該側系統運行速度慢于對面一側系統),當天車大車平移機構功率設計較小時,容易出現負載偏差造成的啃軌現象。

(8)兩側制動器調整不一致,一側制動力矩大于另一側。這種類型的啃軌容易出現在停車過程中。

3 啃軌的預防及解決方法

3.1 常見預防啃軌的方法

3.1.1 安裝輪緣石墨潤滑設備(見圖1)

圖1 德國巴登鋼廠輪緣石墨潤滑設備

該方法能一定程度上減少啃軌造成的設備損傷,提高設備使用壽命。

3.1.2 采用雙錐面車輪或圓錐踏面車輪

此方法對于新車輪效果較好,但隨著運行磨損和踏面碾壓變形,使運行平穩性急劇下降,車輪的使用壽命仍受制約。

3.1.3 電氣糾偏

根據電氣控制系統是否調速以及調速方式(切電阻、變頻、調壓等)采用不同的控制方法。其中關鍵是反饋信號的精確度、穩定性、誤動作以及控制電機轉速的精度和響應時間的匹配,實際應用中效果不是很理想。

3.1.4 安裝水平導向輪(見圖2)

此方法最早在國外起重機上使用較多。通過在車體上加裝水平方向的輪子,作用在起重機運行軌道上,把滑動摩擦變為滾動摩擦。起重機運行時水平輪沿著鋼軌的側面滾動,從而給車體運行中產生的偏斜(側向力)施加一定的反作用力,阻止車輪輪緣與鋼軌側面的滑動磨損。實際使用中,如果起重機產生輕微的啃軌,即側向力較小時,此種結構的水平輪組應用效果比較理想。但是起重機出現較大側向力時會產生諸多問題,當起重機運行由軌道的中心線剛剛開始向一側偏斜時,水平輪與鋼軌的側面不接觸(設計間隙一般取10 mm),水平輪組不能發揮作用,當偏移量達到10 mm時,水平輪與鋼軌的側面突然接觸,水平輪要阻止起重機的慣性偏斜,此時會產生較大的沖擊力。此種沖擊力對起重機結構、水平輪、軌道產生嚴重危害,經常出現水平輪組的軸承損壞、定位板脫落等故障,嚴重時造成車輪脫軌等重大安全事故。同時較大的沖擊力使軌道壓板螺栓連續大面積松動或斷裂,導致鋼軌部分段落浮動移位等問題出現。

圖2 德國巴登鋼廠使用的水平導向輪

3.2 出現啃軌問題后的常用解決方法

常用調整方法是調整車輪的偏斜角度,此種方法通常是直接有效的,但需要維護人員經驗較豐富且需要反復試運行,根據情況相應增減襯墊。但對于驅動系統不同步、車體剛性不足,偏載等原因造成的啃軌則無法解決。

4 自動調力水平輪組的設計方案

4.1 方案的確定

在起重機運行的日常維護過程中,當某部起重機發生啃軌現象時,找到其產生啃軌的準確原因則比較困難(因為往往原因比較復雜,屬于綜合性原因,且維護人員的技術力量不能滿足需要),即使找到啃軌的原因,有針對性地徹底解決啃軌故障,通常難度較大,制約的因素較多,造成起重機經常調整卻仍然存在啃軌問題。

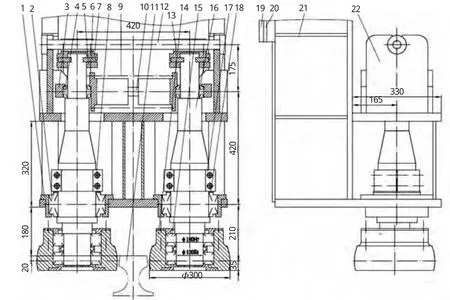

本設計是針對剛性水平輪組(見圖3)所存在問題的改進方案。

圖3 國內常用水平輪組

4.2 自動調力水平輪組工作原理

首先,在起重機運行開始出現跑偏傾向時,自動調力水平輪組立即能給出一個糾偏力并始終施加(設計值范圍是1787~2675 kg),隨著起重機偏移量增大而自動增加糾偏力,以此減緩起重機運行偏斜的程度,直到偏斜被修正。當起重機運行偏斜的側向力過大時,出現啃軌現象,此時水平輪的最大糾偏力仍然在起作用,啃軌產生的危害被極大地降低。

自動調力水平輪組給出最大的糾偏力(可根據現場使用情況更換彈簧、調整設計值),是在起重機運行的各個相關部件(如軌道、軸承、底座等)強度允許范圍內。

自動調力水平輪適應復雜情況保護設備能力,還體現在即使鋼軌側面在接縫處或其它某個部位出現不平滑突起,對行使到此處的老式水平輪會形成突然性的沖擊,而自動調力水平輪組能緩沖并化解這種突然性的沖擊,避免由此帶來的對水平輪組軸承和起重機軌道、傳動部件巨大的破壞力。

4.3 結構設計說明

自動調力水平輪組結構特點(見圖4)。

圖4 自動調力水平輪組

采用65Mn材質通過鍛造加工、機械加工、工作表面熱處理后的硬度達到HRC45~50水平輪(14)[4],通過兩套調心滾子軸承(15)與偏心軸(16)的下部相連接。水平輪(14)工作面與外界接觸產生的徑向力通過兩套調心滾子軸承(15)傳給偏心軸(16)的下部,同時不影響水平輪(14)在偏心軸(16)的下端部相對轉動。偏心軸(16)以向心關節軸承Ⅰ(2)為支點,當起重機整體跑偏時,其中一個水平輪向鋼軌(11)位移,水平輪接觸到鋼軌的側面并產生相互作用力。隨著位移量的增加,偏心軸(16)下部向外傾斜,其上部向內傾斜,使得彈簧(9)進一步壓縮,其張力增大,反過來通過水平輪作用到鋼軌的側面,水平輪與鋼軌之間作用力的作用點到偏心軸支點的距離,是其支點到彈簧(9)作用力的作用點距離一半。水平輪(14)與鋼軌(11)的側面作用力是彈簧(9)張力的2倍。起重機車體跑偏越嚴重,其作用力就越大。有效減緩因起重機車體跑偏嚴重,導致車輪輪緣與鋼軌側面的磨損加劇。作為偏心軸(16)的支撐點向心關節軸承Ⅰ(2),其功能是:保障偏心軸(16)以此為支點靈活擺動;對偏心軸(16)作用的支撐力通過下支撐座(1)傳遞到結構架(21)的下水平板上;通過墊圈(18)、連接螺栓(8)、夾板(17)將偏心軸(16)的重量支撐在向心關節軸承Ⅰ(2)的內卷上。彈簧(9)的張力作用在其兩邊的推力器(3)上,推力器(3)通過向心關節軸承Ⅱ(4)與偏心軸(16)上部相連。當彈簧(9)張力作用到某邊的偏心軸上部時,而另一邊的推力器以支撐架(22)的上水平板一個側面為支撐面,將支撐彈簧(9)的一側張力傳遞到支撐架(22)上。壓簧螺栓(10)屬于安裝工藝件,只是在自動調力水平輪組裝配時發揮作用。導向器7通過導向桿(12)使偏心軸(16)在沿著鋼軌(11)的軸向限制擺動,但能在其徑向擺動,同時防止偏心軸(16)任意轉動。導向桿(12)由支撐架(22)的上水平板兩邊側板為支撐。導向器(7)通過半月板(6)、壓板(5)、連接螺栓Ⅱ(13)與偏心軸(16)組成可拆分式連接,使導向器(7)與偏心軸(16)能組成剛性體,又能無級差調整偏心軸(16)的旋轉角,再與導向器(7)組成剛性體。水平輪(14)與鋼軌(11)產生相互對抗力,鋼軌通過軌道壓板和壓板螺栓傳導到地基中,水平輪上的力通過結構架(21)、定位板(20)傳遞到起重機本體(19)上。

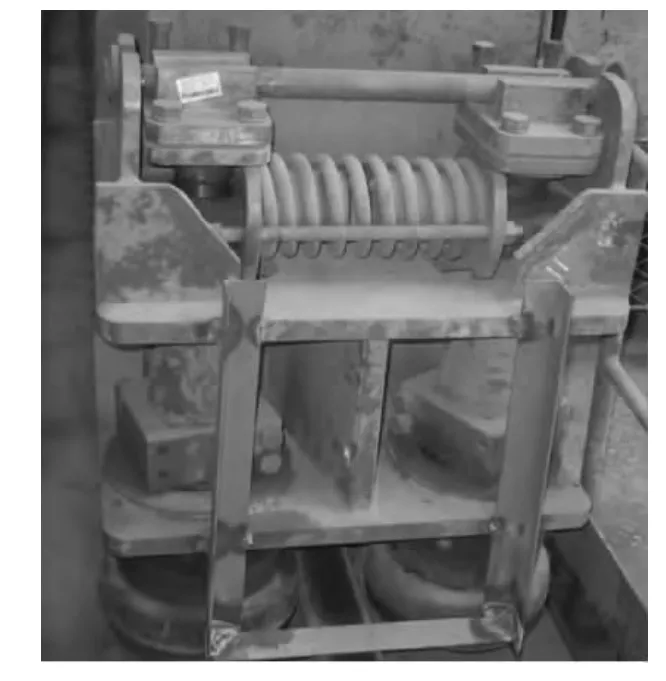

5 結束語

新設計的自動調力水平輪組借鑒了以往水平輪組的經驗和教訓,克服了以往設計的弊端,能夠保證起重機運行的安全、穩定。當起重機側向力小于水平輪組的糾偏力時,就能避免啃軌出現,否則也會極大地減輕啃軌對起重機設備產生的危害。該設計得到了天津鋼管公司的大力支持,并且委托相關制造單位加工完成,并于2011年4月底,在啃軌問題嚴重的起重機(16+16 t雙梁電磁起重機)上試用(見圖5),取得了滿意的效果。原有的啃軌現象完全消除,極大延長了車輪、軌道、傳動機構的使用壽命,降低了設備維護成本。

圖5 自動調力水平輪組

自動調力水平輪組的局限性是:不具備從根本上避免起重機車輪啃軌的能力,應當屬于“被動校正”解決啃軌的方案之一。安裝自動調力水平輪組的起重機,當出現側向力大于糾偏力產生輕微啃軌時,應當采用常規方法調整車輪偏斜角,消除較大的側向力。

[1]張質文,虞和謙,王金諾,等.起重機設計手冊[M].北京:中國鐵道出版社,1998.

[2]趙國君,吳錫忠.通用橋式和門式起重機的使用與維護[M].大連:大連起重設備安全技術檢測培訓中心,1984.

[3]李會勤,李姿之.冶金起重機[M].北京,機械工業出版社,2011.

[4]成大先,機械設計手冊[M].3版.北京:化學工業出版社,1993.