高壓變頻調(diào)速器在收塵風機節(jié)能改造上的應用

吳立軍

1 引言

目前,使用球磨機加工礦渣微粉的電耗占成本的近45%,用于拖動風機的高壓電動機在電機容量中也占有很大的比重。采用變頻調(diào)速技術調(diào)節(jié)球磨機風機風量的大小,能節(jié)約大量能源,提高生產(chǎn)效率,經(jīng)濟效益十分顯著。由于具體情況不同,風機進行變頻改造后,節(jié)電率在20%~60%的范圍內(nèi)。

采用新型高壓大功率電力電子器件構造的直接“高-高”式變頻調(diào)速器結構簡單、工作可靠,有很好的調(diào)速和起動與制動性能,由于采用不控整流和全控器件進行開關調(diào)制,具有輸入側高功率因數(shù)、整裝置優(yōu)良的控制性能和較高的運行效率等特點。特別是通過改變送給電動機電流的頻率,可在很寬的轉速范圍內(nèi)高效率調(diào)節(jié)轉速,已廣泛應用于風機和水泵的節(jié)能改造上。

2 高壓變頻器的系統(tǒng)組成和原理

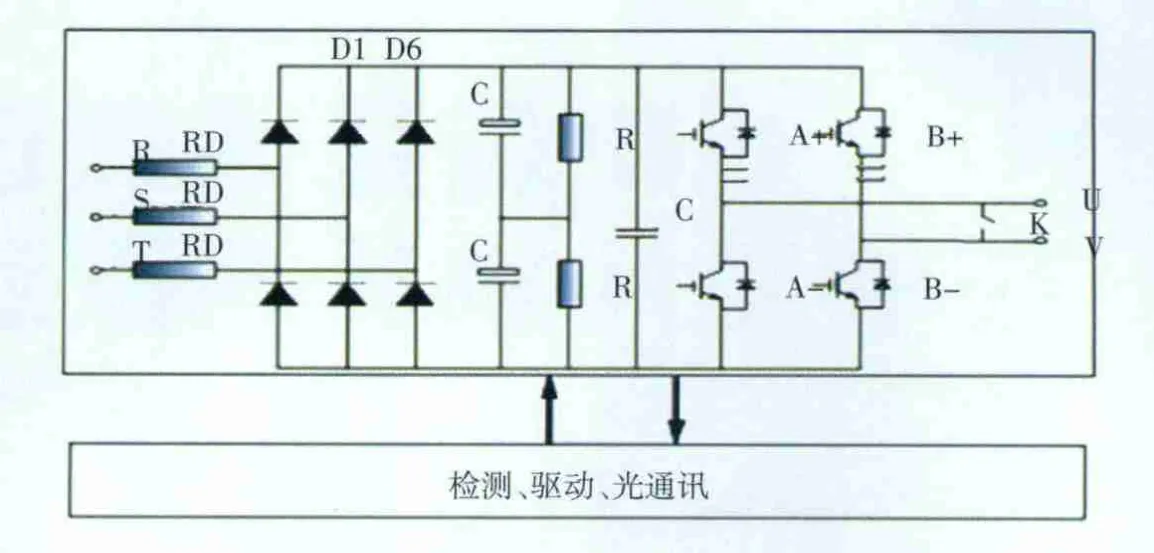

NZX高壓變頻器為直接“高-高”結構,不需輸出升壓變壓器,輸出為單元串聯(lián)移相式PWM方式,其主電路結構如圖1所示。

NZX高壓變頻器具有運行穩(wěn)定、調(diào)速范圍廣、輸出正弦波形好、輸入電流功率因數(shù)高、效率高等特點,對電網(wǎng)諧波污染小,總體諧波畸變THD<4%,直接滿足IEEE519-1992的諧波抑制標準,功率因數(shù)高,不必采用功率因數(shù)補償裝置,輸出波形好,不存在諧波引起的電機附加發(fā)熱和轉矩脈動、噪音、輸出dv/dt、共模電壓等問題,不必加輸出濾波器就可以用于普通的異步電機。

2.1 功率單元

NZX-(H)系列高壓變頻器每相由九個功率單元串聯(lián)而成。各功率單元具有完全相同的結構,具有互換性。每個功率單元為三相輸入,單相輸出的交直交PWM電壓源型逆變器結構,同時還包括驅(qū)動、保護、監(jiān)測、通訊等組件組成的控制電路,其結構如圖2所示。通過控制IGBT的工作狀態(tài),輸出PWM電壓波形。每個功率單元額定輸出電壓為580V,串聯(lián)后輸出相電壓5220V,線電壓達到10kV。

圖1 單元串聯(lián)多電平變頻系統(tǒng)主電路結構圖

NZX-(H)系列高壓變頻器輸出采用多電平移相式PWM技術,同一相的功率單元輸出相同幅值和相位的基波電壓,但各載波之間互相錯開一定電角度,實現(xiàn)多電平PWM,使得輸出電壓非常接近正弦波。輸出電壓的每個電平臺階只有單元直流母線電壓大小,所以dv/dt很小,功率單元采用較低的開關頻率,以降低開關損耗,但輸出波形的等效開關頻率可以達到單元開關頻率的6倍,且輸出電平數(shù)增加,輸出相電壓為13電平,線電壓為25電平,電平數(shù)和等效開關頻率的增加有利于改善輸出波形,降低輸出諧波,其輸出波形如圖3所示。

2.2 IGBT驅(qū)動原理

在NZX-(H)變頻器的功率單元中,使用高性能、智能化的專用IGBT驅(qū)動模塊對主控系統(tǒng)輸出的PWM控制信號進行隔離、緩沖處理后,使弱電信號(TTL電平)能夠驅(qū)動高壓回路中的大功率IGBT器件,輸出我們需要的SPWM電壓。

驅(qū)動模塊輔助功能還包括:對IGBT進行短路、過流、欠壓監(jiān)測和保護。當負載或功率單元一旦出現(xiàn)短路、過流、欠壓等方面的故障,驅(qū)動模塊將故障信號上傳到主控系統(tǒng),主控系統(tǒng)的微處理器將根據(jù)故障類型進行辨別處理后,發(fā)出命令使驅(qū)動模塊停止工作,禁止該功率單元的輸出。與此同時主機中故障處理控制邏輯還會根據(jù)故障類型進一步判斷系統(tǒng)是否發(fā)生真正的故障,以便系統(tǒng)采取報警停機或繼續(xù)運行,以保護變頻器與配電系統(tǒng)的安全,不至于造成更大的故障和經(jīng)濟損失。

圖2 變頻器功率單元圖

2.3 輸入變壓器

NZX-(H)系列高壓變頻器的輸入側變壓器采用移相式變壓器,其電氣原理圖如圖4所示。變壓器原邊繞組為10kV,副邊共十八個繞組分為三相。每個繞組為延邊三角形接法,分別有±5°、±15°、±25°移相角度,每個繞組接一個功率單元,這種移相接法可以有效地消除35次以下的諧波。因此,采用移相變壓器進行隔離降壓,使得輸入側功率因數(shù)在0.96以上,不會對電網(wǎng)造成超過國家標準的諧波干擾。

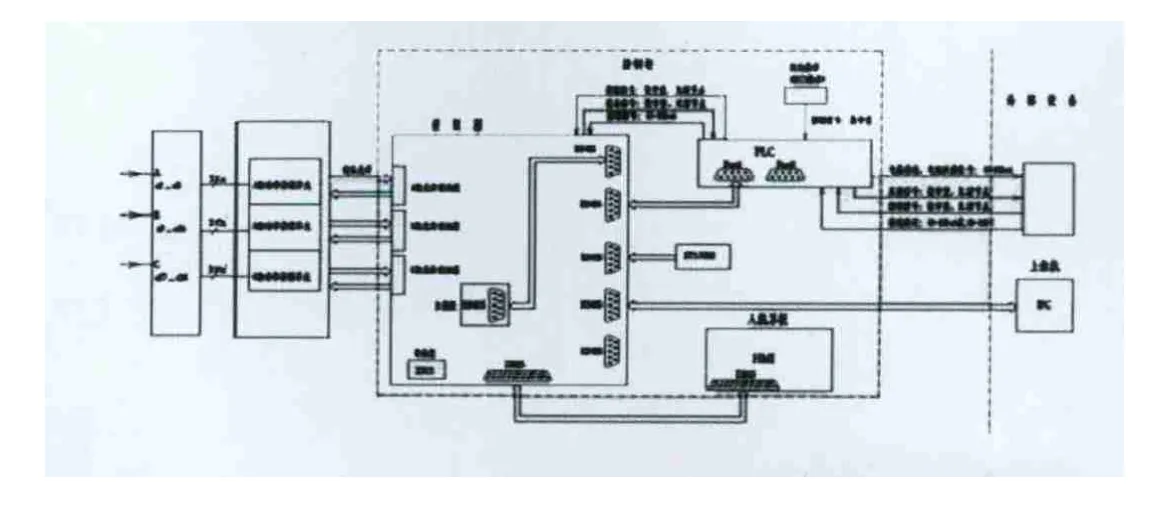

3 改造方案

變頻器退出運行后,為了不影響生產(chǎn),確保系統(tǒng)正常工作,配置了工頻旁路。當變頻器出現(xiàn)故障時,將電機投切到工頻下運行。整個系統(tǒng)由1臺高壓變頻柜、1臺控制柜、1臺變壓器柜、1臺旁路柜、1臺電機及1臺送風機組成,圖5為送風機變頻方案示意圖。

圖5中共有3個高壓隔離開關,為了確保不向變頻器輸出端反送電,QS2與QS3采用機械互鎖,并采用S7-200PLC控制系統(tǒng)實現(xiàn)電氣連鎖,避免系統(tǒng)誤操作。當QS1、QS2閉合,QS3斷開時,電機運行在變頻狀態(tài);當QS1、QS2斷開,QS3閉合時,電機工頻運行,此時高壓變頻器從高壓中隔離出來,便于檢修、維護和調(diào)試。

3.1 現(xiàn)場工藝簡介

我公司生產(chǎn)粉磨的工藝流程是:

電動機通過減速機帶動球磨機轉動,物料從下料口落到球磨機中,受到鋼球和鋼段的沖擊和研磨。經(jīng)選粉機分離,成品隨氣流被輸出球磨機,在系統(tǒng)的收塵裝置中收集下來,而粗粉返回到球磨機中重新粉磨。收塵風機的轉速(收塵器所需風量)主要由管磨機內(nèi)工藝情況(產(chǎn)量及粉的細度)決定。

圖3 高壓變頻器的輸出電壓和電流波形

圖4 移相變壓器電氣原理圖

3.2 礦渣微粉生產(chǎn)工藝圖

3.3 收塵風機系統(tǒng)控制方案

(1)主回路方案

工作原理:變頻器為一拖一配置,即1臺變頻器拖動1臺電機。變頻器高壓進線端直接接于10kV電壓等級的主動力電源,輸出側直接連接電機。QF1為用戶現(xiàn)場高壓斷路器,為了實現(xiàn)對變頻器故障保護,變頻器與QF1的合、分閘回路實現(xiàn)連鎖,只有變頻器控制系統(tǒng)正常才允許QF1合閘,如果變頻器出現(xiàn)故障則跳開QF1。

(2)控制回路方案

按照用戶要求,變頻器可以根據(jù)用戶反饋的風壓信號來調(diào)節(jié)風機的風壓,也可以與用戶的風門進行開、合聯(lián)動。

變頻器控制柜有“本機控制/遠程控制”選擇開關,可以方便地選擇本地操作或遠程操作,變頻器支持MODBUS、PROFIBUS、TCP/IP等協(xié)議及硬接線連接來實現(xiàn)遠程操作。本套系統(tǒng)與用戶中控室DCS采用硬接線連接的方式,即DCS給變頻器發(fā)啟動、停止指令及一路頻率給定信號,變頻器反饋給DCS“備妥”、“運行”、“報警”、“故障”四路開關量信號及“電機轉速”、“電機電流”兩路模擬量信號。變頻器概略圖見圖7。

3.4 節(jié)能效果分析

(1)變頻器參數(shù)

型號:LPMV-10/630;輸入電壓:10kV;額定電流:46A;額定功率:630kW。

(2)電機參數(shù)

額定功率:630kW;額定電壓:10kV;額定轉速:985r/min;額定電流:45A。

3.5 節(jié)能計算

通過流體力學的基本定律可知,風機、泵類設備均屬平方轉矩負載,其轉速n與流量Q,壓力H以及軸功率P具有如下關系:Q∝n,H∝n2,P∝n3;即:流量與轉速成正比,壓力與轉速的平方成正比,軸功率與轉速的立方成正比。

根據(jù)風機工作特性可知,原來的系統(tǒng)采用擋板調(diào)節(jié)時,風機工作點將由A沿曲線向B點移動;目前的系統(tǒng)采用電機轉速調(diào)節(jié)時,風機轉速由n0調(diào)整為n'時,風機工作點將由B點降至C點,因此采用高壓變頻器調(diào)速,其節(jié)電量如圖8所示。

根據(jù)工藝要求,收塵風機的電機轉速降為額定轉速的80%時,調(diào)速系統(tǒng)(變頻器+電機)從電網(wǎng)側吸收功率約降為額定轉速時的51%,即0.83×62%≈51%。因此若工藝要求收塵系統(tǒng)風量下降即收塵風機轉速下降,節(jié)能效果將十分明顯。

4 變頻改造對系統(tǒng)產(chǎn)生的效果

通過對收塵風機的變頻節(jié)能分析測算可知,設備進行變頻改造后,具有顯著的經(jīng)濟效益,并且在其他方面也產(chǎn)生了一些顯著的影響:

(1)采用變頻調(diào)節(jié)后,系統(tǒng)實現(xiàn)了軟啟動,電機啟動的電流只是額定電流,啟動時間相應延長,對電網(wǎng)和變壓器無大的沖擊,減輕了起動機械轉矩對電機機械損傷,有效延長了電機的使用壽命。

圖5 送風機變頻方案示意圖

圖6 礦渣微粉生產(chǎn)工藝圖

圖7 變頻器概略圖

圖8 采用高壓變頻器調(diào)速后節(jié)電量

(2)變頻改造前,風量的調(diào)節(jié)要靠調(diào)整擋板的開度來完成,一次風量的改變通常要反復調(diào)節(jié)多次才能完成。變頻改造后,電機轉速的改變只要在DCS設定即可,大大降低了勞動強度,提高了生產(chǎn)效率,風量調(diào)節(jié)更平穩(wěn)、精確。

(3)收塵風機改變頻后,由于變頻器采用單元串聯(lián)移相技術,因此在理論上可以消除41次以下諧波。由于實際制造工藝的限制,網(wǎng)側電壓諧波總含量可以控制在2%以內(nèi),電流諧波總含量<4%。

(4)變頻輸出采用PWM技術控制,輸出電壓波形基本接近正弦波,諧波總含量<1%,上述指標均滿足IEEE-519國際電能質(zhì)量諧波標準要求。

(5)該變頻器為電壓源型結構,功率因數(shù)可高達0.95。

(6)廠房設備噪聲污染大大降低。

5 結語

從2012年9月份投入試運行,在變頻節(jié)能設備運行過程中運行穩(wěn)定,節(jié)電明顯,設備起動平和,對電網(wǎng)沒有沖擊。主風機軸承、電動機軸承的溫度由原來的60~70℃降到<30℃,延長了機械的使用壽命,降低了維修率,提高了設備的過流、過壓、過載、高溫等智能保護。從2013年3月19日開始正式運行至今,已經(jīng)多次用電度表做出了節(jié)電對比,結論是節(jié)電率53.2%。我公司在我國北方,按一年生產(chǎn)10個半月計,12個月即可回收投資,效果顯著。■