提升卡爾多爐爐齡指標的生產實踐

李慶樅,張偉杰

(江西銅業集團公司貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴冶卡爾多爐由瑞典奧托昆普公司引進,南昌有色金屬設計院輔助設計完成。卡爾多爐技術運用了富氧頂吹的冶煉技術,冶煉過程是爐體在四臺旋轉電機驅動下,可繞爐體沿中心軸360°旋轉,在不斷地旋轉中完成熔煉和吹煉過程,具有良好的傳熱和傳質條件,其操作位置與水平面成28°。在傾轉電機驅動又可以繞爐體水平軸使整個爐體進行0~270°傾轉,可完成向爐內加料、倒渣、倒銅作業[1]。

表1 卡爾多爐設計參數

貴冶卡爾多爐通過油槍采用柴油加純氧燃燒方式給爐內含銅物料提供熱量進行熔化冶煉造渣,再通過吹煉槍使用富氧吹煉除雜,產出含銅為98.50%以上的粗銅[2],產生的高溫工藝煙氣通過密閉式的水冷煙道、噴霧塔、空氣冷卻器、工藝布袋收塵進行處理,雜銅中所有含電纜塑料、電路板等有機物燃燒產生有害物能充分捕集。另外卡爾多爐加料、放銅、放渣等操作產生的煙氣通過完全密閉的環集煙罩內進入環集煙罩布袋收塵,完全滿足環保生產的需求。

2 卡爾多爐爐爐齡指標制定

在創建標桿工廠,建設一流銅冶煉工廠的大環境下,作為冶煉雜銅的卡爾多爐各項經濟技術指標必須達到世界一流,把卡爾多爐爐齡作為創標桿指標,目標為380爐次/周期。而制定這個目標對我們來說是巨大壓力,面對標桿指標的壓力,我們沒有退縮,把壓力變為動力,發動員工、集思廣益,細致分析影響卡爾多爐爐齡的原因。

3 影響卡爾多爐爐齡指標的原因分析

卡爾多爐爐齡指標的長短,主要是卡爾多爐耐火磚的損耗,卡爾多爐耐火磚最容易被沖刷、腐蝕,腐蝕區域為渣線區,即錐部與筒體連接處,底部耗損值較小。從四年多生產實踐中可知,導致耐火磚損耗的原因很多,其中主要為三種。

(1)高溫侵蝕。

卡爾多爐熔煉造渣需加SiO2作為熔劑,加Fe作為還原劑[3],還原物料中銅的氧化物。由于純氧燒嘴燃燒會在渣線區域產生高溫區,耐火材料在高溫作用下,發生嚴重侵蝕。

2.1.2 文獻報告 文獻學習是科學研究的基礎,通過查閱文獻可以快速掌握專業知識,了解相關學科發展動態,從而有助于科研選題。由于專業不同,每位學生的研究內容也各有側重,因而學生的文獻學習具有各自特點,在一起交流有擴大知識面、互相啟發、開闊研究思路的作用。如中醫專業學生進行關于《四圣心源》醫書中主張“中氣之治”學術思想的探討;中藥專業學生進行鹿茸商品規格的分子鑒定技術、氣相色譜—質譜聯用技術等專題討論。

(2)局部物理機械磨損。

卡爾多爐處理的是冷態固體物料,有小銅錠、塊狀反射爐渣等,爐體在28度角旋轉過程中,塊狀物料與爐內耐火磚產生摩擦加劇耐火磚消耗。

(3)爐內溫度聚變。

卡爾多爐作業模式周期性,導致爐內溫度急冷急熱,溫度變化大,易產生熱應力,耐火磚易產生崩裂。

4 提高卡爾多爐爐齡指標的方案和主要措施

針對影響卡爾多爐爐齡指標三大因素逐條提出改進方案,通過不斷摸索實踐,管理創新,采取相應改進措施,具體實施對策如下。

(1)嚴格控制反射爐渣(傾動爐渣)尺寸,(破碎前尺寸900mm×500mm)。反射爐渣大塊見圖1。

圖1 破碎前的反射爐渣照片

卡爾多爐每天處理大量反射爐渣,如大塊未破碎反射爐渣加入到卡爾多爐內,既耗油又對爐內耐火磚產生很大磨損。因此,每日安排用爐口清理機進行破碎(破碎后尺寸小于100mm×100mm),保證入爐反射爐渣尺寸達到設計要求(200mm×200mm),滿足生產條件。

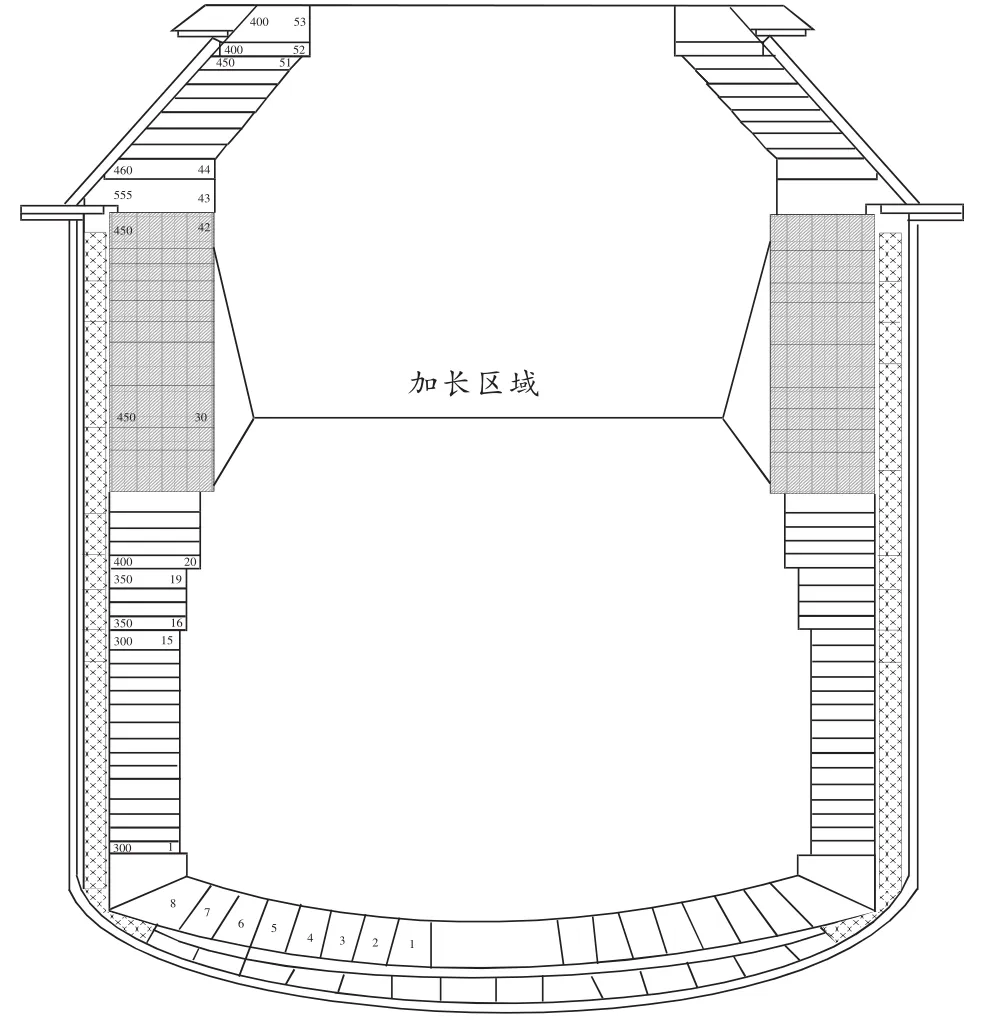

(2)改變原來的卡爾多爐砌筑結構,增強國產耐火磚抗沖刷性能,并增長渣線高溫區工作層耐火磚長度。

根據爐內耐火磚在不同區域消耗程度,改變原卡爾多爐的砌筑結構,采用遼寧營口青花專門設計電熔再結合鎂磚[4],增加耐火磚硬度,加大提高沖刷性能,在渣線高溫區耐火磚即上筒體第30~40層工作層由400mm增至450mm,從使用完成情況看,筒體與錐帽連接部分比以前使用壽命增長。卡爾多爐耐火磚砌筑結構示意圖見圖2。

圖2 卡爾多爐耐火磚砌筑結構示意圖

(3)根據卡爾多爐作業實際,及時調整油槍行走位移及油槍燃燒時柴油與純氧比值。

根據爐內加料批次及爐內加入物料的多少,調整油槍位移,加料軟化期油槍位移80% ~65%,熔煉造渣期油槍位移70% ~65%,盡最大可能的提升燃油熱效率,減少耐火材料的受熱輻射時間。科學合理調整油槍燃燒時柴油與純氧之間比,加料軟化期氧油比2.3∶1.0,熔煉造渣期氧油比2.1∶1.0,既要考慮柴油充分燃燒,又要考慮純氧在高溫條件下對耐火磚氧化浸蝕消耗,根據不同作業時段修正氧油比作了相應調整,延長耐火磚使用壽命。

(4)科學合理調整油槍燒嘴,并對油槍燒嘴進行國產化改進使火焰燃燒更合理。

科學合理調整油槍燒嘴外套與燒嘴油孔之間間隙由2mm增加到5mm,根據生產實情,將油槍燒嘴進行國產化改進,使高壓油槍噴射霧狀柴油與純氧燃燒形成火焰方向更合理,減少高溫火焰直接對耐火磚浸蝕,又充分使熱量將物料完全熔化。

(5)嚴格控制出渣溫度,調整造渣作業,由一次造渣作業調整為二次造渣二次放渣作業。

卡爾多爐入爐原料成份復雜,含有鉛、鋅、鎳、錫、鋁、鋼等金屬成分,特別是反射爐渣處理量由原來每爐處理8t提高到每爐處理25t,給工藝造渣帶來較大困難。如一次性燒油放渣,爐膛溫度特別是渣線區域溫度過高,加快了耐火磚消耗,安全生產難以保證。為此我們進行二次放渣,第一次放渣溫度不需控制過高,能放出部分即可,再根據爐內物料熔化狀況,再次燒油,二次倒渣。防止生產中超高溫作業,加快耐火磚消耗。

(6)嚴格控制熔煉造渣期熔劑Fe、SiO2、CaO的配比量[5]。

精確分析各入爐物料的成分,計算熔劑的配比量,保證渣含量FeO 35~40%、SiO 218~20%、CaO 3~5%。使渣系趨于合理、平衡,減少對鉻鎂為主的堿性耐火材料化學侵蝕。

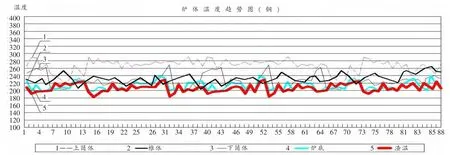

(7)堅持檢測爐殼溫度,跟蹤分析爐磚消耗狀況,并增加爐殼強制冷卻。爐體外殼溫度趨勢見圖3。

圖3 卡爾多爐體外殼測溫趨勢圖

堅持每爐出渣、出銅后對爐殼測溫,并形成趨勢曲線,分析爐磚消耗進度,指導修正工藝控制。增加雜用風冷卻管對耐火磚易消耗處爐殼強制冷卻降溫。

(8)通過開展班組間勞動競賽,進一步降低油單耗,優化指標。

開展勞動競賽,激發全員的創造性,改良操作方法 (根據不同作業時段修正氧油比、根據作業時段修正爐內壓等),優化各項經濟指標,將柴油單耗進一步降低,降低耐火材料的受熱輻射強度,從而延長爐齡。

(9)加強對筑爐時監督,確保筑爐質量。

向筑爐提出詳細的修爐要求,監督修爐的過程,認真進行驗收工作,對發現的問題要求及時進行整改。新砌耐火磚見圖4。

圖4 卡爾多爐新砌耐火磚照片

(10)根據不同作業周期,合理調整爐體旋轉速度。

根據卡爾多爐冶煉原理,工藝操作分為加料軟化期、熔煉期、吹煉期。因不同作業周期爐內物料熔化程度不同,為減少對耐火磚沖刷,爐體旋轉速度要求不同,加料軟化期低速0.5~2rpm、熔煉期中速2~4rpm、吹煉期高速3~5.5rpm。

(11)對新砌爐磚進行“掛渣”作業。

新砌爐磚升溫達到1100℃時,往爐內加入12t含銅為3%的小塊轉爐渣,進行熔化生成磁性Fe3O4后,對新砌耐火磚進行覆蓋保護[6]。

5 實施效果

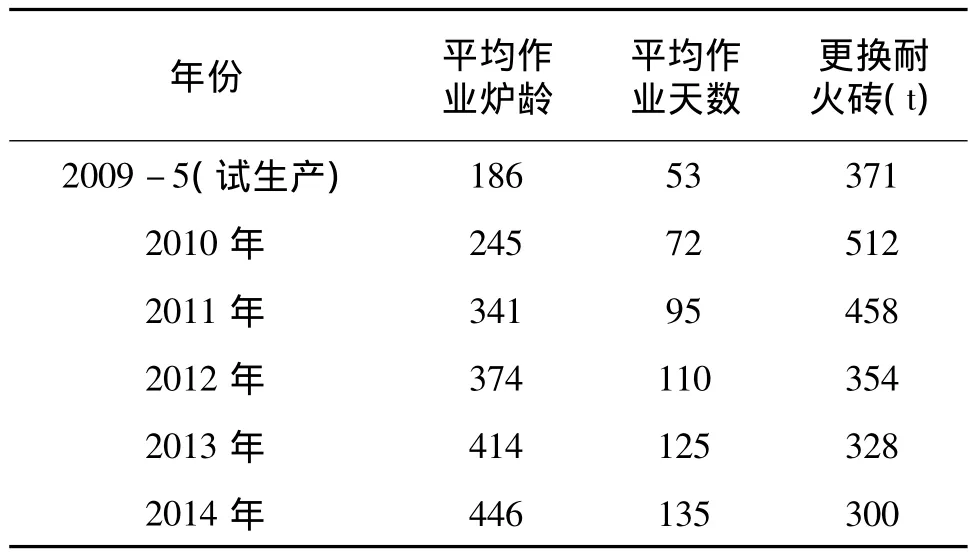

通過一年管理創新攻關,生產實踐,在全工段員工共同努力下,精細操作,精細管理,卡爾多爐爐齡取得了大幅度的提高。攻關前后爐齡對比見表2。

表2 卡爾多爐歷年的作業情況表

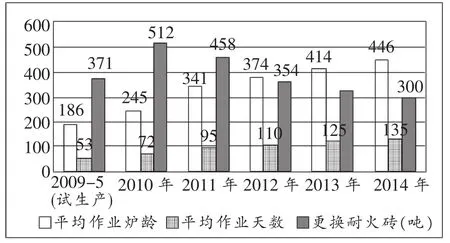

攻關前后平均作業爐齡、作業天數、更換耐火磚噸數見圖5。

圖5 卡爾多爐歷年爐齡圖

從圖不難看出2013年卡爾多爐作業2個爐期,平均每爐期達到了414爐次,比2012年374爐次多40爐,比廠部標桿考核值380爐次高出了34爐,平均每爐期作業125天,比2012年110天增加15天,特別是2014年第18爐期創造歷史最好成績446爐次。

卡爾多爐耐火磚更換次數由2010年的9次/年壓縮至6次/年,可直接節省耐火磚158t,且改用國產化耐火磚,僅耐火磚一項節約生產成本近117萬元,節約檢修費用(9-6)×20萬元=60萬元。檢修次數由9次降為6次,按每次檢修5天計算,卡爾多爐可多生產15天,多產粗銅3000t,多處理反射爐渣1200t,多回收反射爐渣含銅420t。

6 結論

貴冶卡爾多爐經過四年多的自主創新與摸索,卡爾多爐爐齡指標屢創新高,提高卡爾多爐每爐期作業天數,提高作業率,從而減少卡爾多爐每年修爐次數,降低耐火磚使用量,降低生產成本。使我們不僅在產量上,而且在質量、技術上也達到世界的前列。通過一系列措施,貴冶卡爾多爐爐齡得到了有效提高,目前貴冶卡爾多爐無論在環保指標,

還是冶煉成本較其它雜銅冶煉技術都有明顯的優勢,也填補了國內低品位雜銅冶煉技術的一大空白。

[1]易瑞強.降低卡爾多爐還原生鐵用量[J].銅業工程,2013(5):29-31.

[2]周瑞生.貴溪冶煉廠卡爾多爐雜銅冶煉的生產實踐[J].有色金屬,2011(2):46-48.

[3]宋希文、安勝利.耐火材料概論[M].北京化學工業出版社,2009(2):07-11.

[4]王海榮.豎爐還原卡爾多爐熔煉渣的實驗研究[J].中國有色冶金,2012(4):63-66.

[5]彭容秋.銅冶金[M].中南大學出版社,2004(12):15-19.

[6]顏志剛.江銅貴冶回轉式精煉爐技術進步[J].銅業工程,2012(6):41-43.