導管架平臺結構靜載變形檢測實驗研究

曹文冉 ,于麟川 ,劉振紋 ,徐長海

1.中國石油集團工程技術研究院,天津 300451 2.中國石油天然氣集團公司海洋工程重點實驗室,天津 300451 3.中國石油管道公司長沙輸油氣分公司,湖南長沙 410013

0 引言

固定式導管架平臺是最主要的海洋平臺形式之一,在其長期作業期間,環境腐蝕、海生物附著、材料老化、構件缺陷和機械損傷等不利因素都將導致結構構件的損傷和整體抗力的衰減,一旦發生事故將造成巨大的經濟損失、人員傷亡和環境污染。為了及時準確地獲得導管架平臺的狀態信息,需要對平臺進行定期可靠的檢測與監測[1-2]。

結構靜載變形的檢測手段多種多樣,但海洋平臺所處環境的特殊性對檢測傳感器和信號采集傳輸系統提出了更高的要求。由于傳統檢測元件(如電阻應變片)存在靈敏度低、穩定性差、工作壽命短等缺點,促使光纖光柵逐漸成為當前智能材料信息傳感和傳輸的首選材料,其測量精度高、穩定性好和傳輸距離遠等技術優勢非常適合海洋平臺的健康監測。因此對基于光纖光柵傳感技術的健康監測進行研究是一項十分重要的工作[2-7]。

本文基于光纖光柵傳感技術搭建了導管架平臺變形檢測實驗系統,通過合理布設測點對導管架平臺結構進行了靜載變形檢測實驗,以期通過樁腿應變和上部荷載的變化曲線達到對導管架平臺超載隱患進行安全預警的目的,旨在為國內導管架平臺的變形檢測與長期監測研究提供借鑒和參考。

1 光纖光柵傳感檢測系統

1.1 系統原理及組成

光纖光柵傳感器的工作原理是將待探測光束波長進行調制,通過波長位移進行檢測。當光纖光柵所處環境的溫度、應力、應變或其他物理量發生變化時,光柵的周期或纖芯折射率將發生變化。國內外的大量研究和實踐表明,結構狀態檢測技術的實質性進展即是光纖光柵傳感方式的應用[2-6]。

就導管架平臺檢測而言,光纖光柵傳感器相對于傳統傳感器的主要優勢在于[3-6]:

(1)可在一根光纖上串聯很多傳感器,不需要回路,便于集成。

(2)基于高性能、高穩定性的波長測量技術。

(3)傳感器小,成本較低,而且非常容易安裝。

(4)傳感器不需要供電,是無源傳感器,消除了電回聲探測和電火花危險。

(5)抗電磁干擾、抗腐蝕、抗化學藥品,防水等。

(6)遠程監控:傳感器之間或傳感器和測量儀器之間可以相距非常遠,可達幾十千米,甚至上百千米。

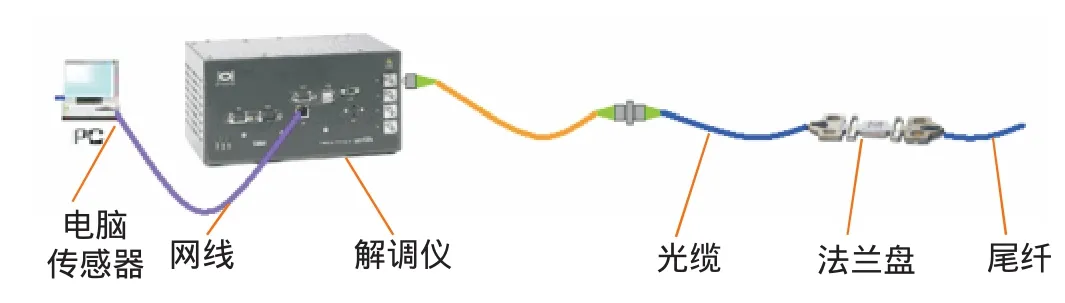

因此,光纖光柵傳感器完全能滿足導管架平臺結構檢測遠距離、高精度、分布式和長期性的技術要求,從而被廣泛應用于對結構的應力、應變、溫度、蠕變、裂縫、整體性等參數的實時在線監測。鑒于此,本文搭建了光纖光柵傳感檢測系統,如圖1所示。該系統主要由以下幾個部分組成:配備控制終端和數據采集存儲軟件的電腦、網線、光纖光柵傳感解調儀、光纜、法蘭盤、帶有一定長度尾纖的光纖光柵傳感器。

圖1 光纖光柵傳感檢測系統示意

1.2 光纖光柵傳感器選擇

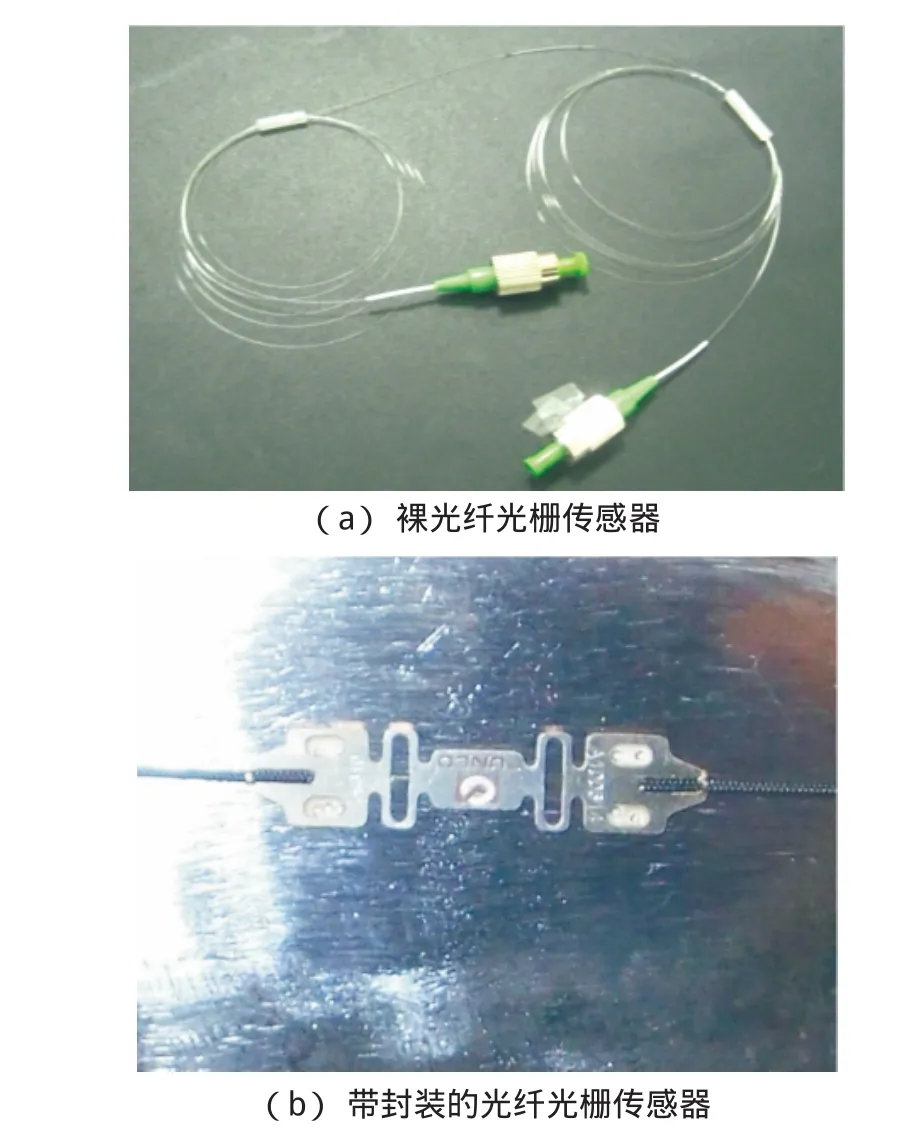

按有無封裝區分,光纖光柵傳感器主要有裸光柵和封裝光柵兩類[4~6],如圖2所示。

圖2 光纖光柵傳感器類型

裸光纖光柵傳感器由于光纖非常纖細,易于安裝在較細的結構桿件上,因此多用于實驗室實驗;但由于其沒有任何保護,容易斷裂,不適合野外施工安裝。

封裝光纖光柵傳感器由于光纖外側包裹有金屬結構且帶有堅實保護層的尾纖,因此非常適合野外施工安裝。

1.3 光纜選擇

作為光信號的傳播途徑,光纜對于整個光纖光柵傳感系統起到承上啟下的作用,在不同的應用場合使用適當的光纜,既可以做到經濟合理,又可以保證使用的安全性與耐久性。

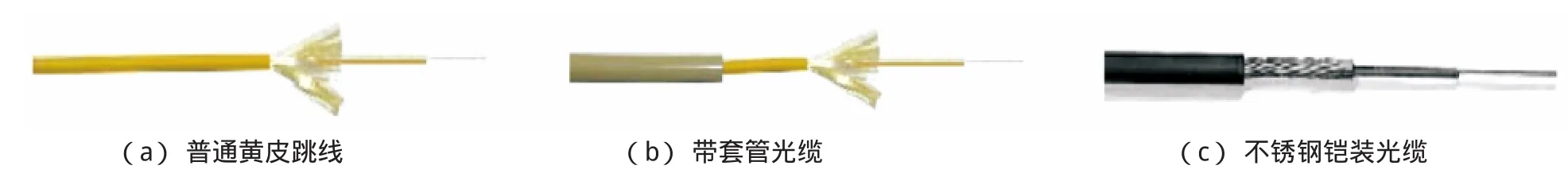

光纜按照封裝形式的不同大體可分為三種[4-7],如圖3所示。

未加額外保護層的普通黃皮跳線光纜多適合于實驗室等室內環境,不銹鋼鎧裝光纜由于具有強度高、耐沖擊性和耐久性強等特點從而適合于海洋平臺等惡劣環境,而帶保護套管的光纜則介于兩者之間。

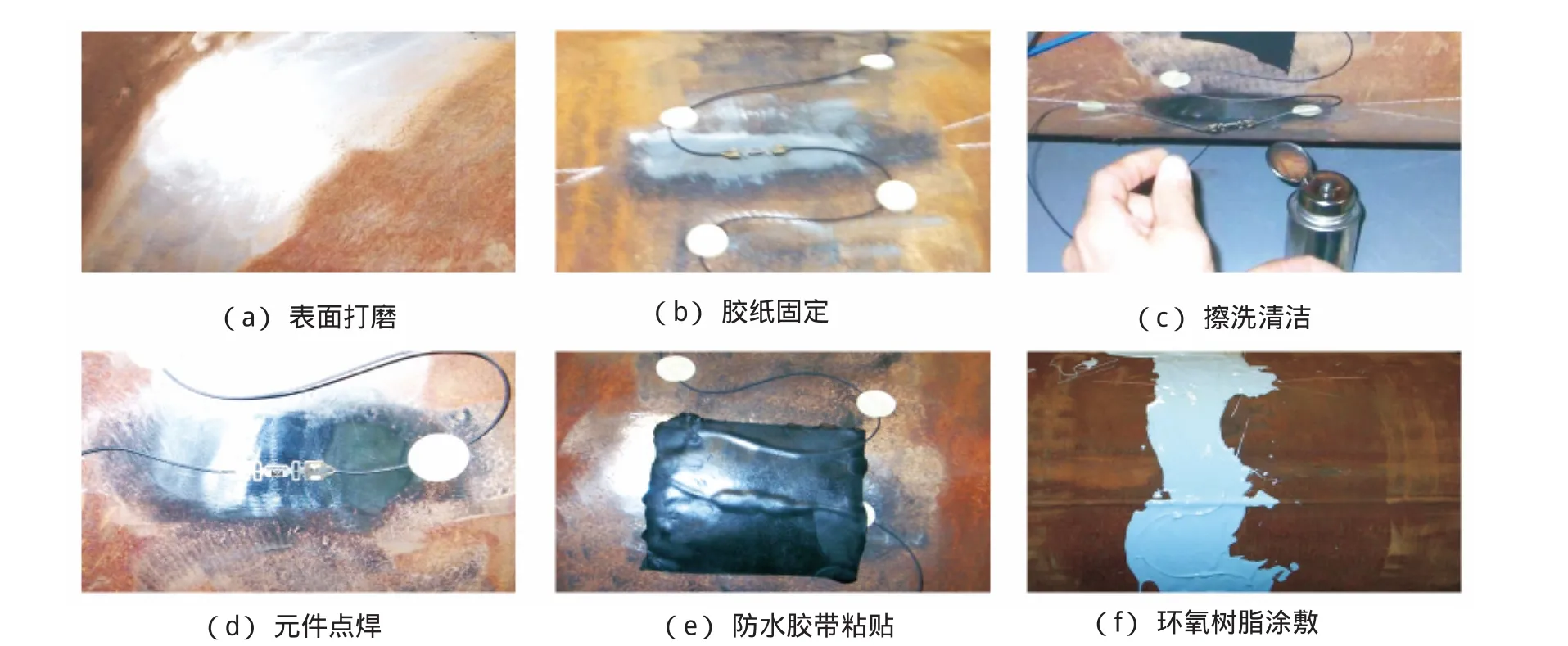

1.4 傳感器安裝與保護

為了使光纖光柵傳感系統能夠真正應用于實際工程中,傳感器與光纜的安裝和保護是關鍵環節。本檢測系統所用傳感器的關鍵安裝步驟見圖4。

圖3 光纜類型

圖4 傳感器安裝步驟

通過以上的合理安裝并充分保護,可以提高傳感器的長期存活率和檢測監測的準確性,從而滿足導管架平臺在海洋環境中對檢測技術的要求。

2 導管架平臺結構靜載變形檢測實驗

2.1 實驗模型

本文選用的導管架平臺實驗模型如圖5所示。模型整體高度1 980mm,共4層,頂層甲板為10mm厚鋼板,樁腿底部構成矩形,長845mm、寬835mm;樁腿管徑34.05 mm、壁厚3.5 mm;每層甲板(除頂層外)水平撐桿管徑21.95mm、壁厚2.6mm,層與層之間斜撐管徑12.85mm、壁厚1.26mm。

圖5 導管架平臺實驗模型

2.2 測點布置

由于導管架第2層處(從下往上數)沒有斜撐,上部載荷完全由四根樁腿來承受。因此選擇該層樁腿的中點處作為檢測位置,為了消除彎曲應力及偏心對測量的影響,需要在各樁腿內外兩側安裝至少2個傳感器。本次實驗于各樁腿內外兩側安裝2個傳感器,共計8個,可分為兩條通道,其布置示意見圖6。

圖6 傳感器布置示意

由于在實驗室常溫環境下進行檢測,因此不需要對傳感器、連接線和接頭進行環氧樹脂的涂敷。另外,由于本實驗加載過程時間很短,完全可以忽略溫度的變化。

2.3 系統調試

通過光纜將安裝好的傳感器與解調儀連接,再連接解調儀與電腦,即完成了整個光纖光柵檢測系統的搭建,實驗現場如圖7所示。

圖7 實驗現場

整個檢測系統搭建完成后,首先要對各路傳感器初始值進行調零。

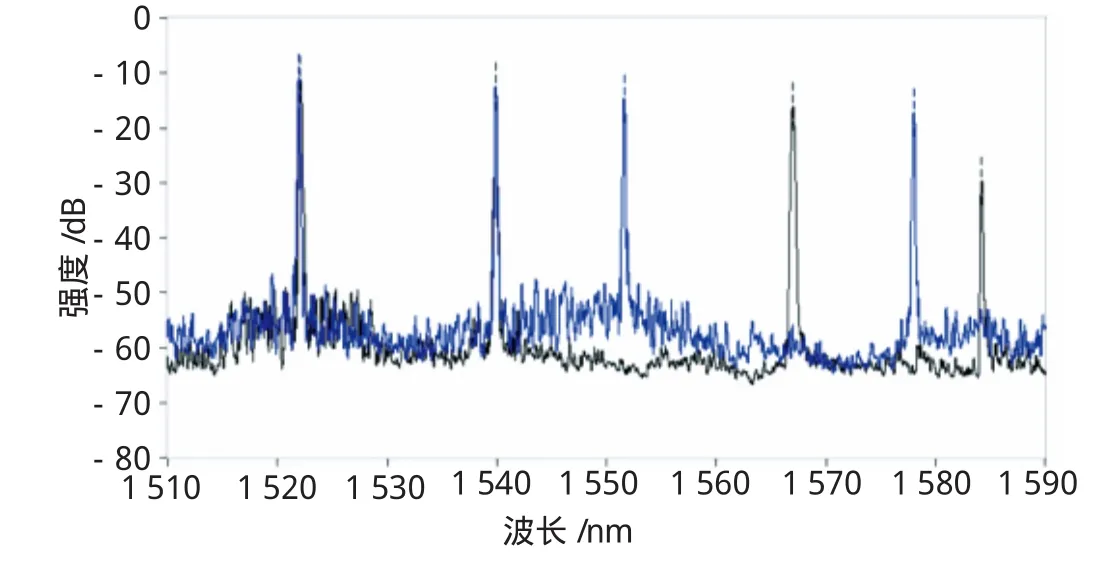

由于傳感器的中心波長一般在1 512~1 588 nm之間,這樣處于一條通道上的數個光纖光柵傳感器的波長范圍需要間隔分布相互錯開,才能保證各傳感器測試的數據不會混淆。從圖8可以看出第1通道(藍色,對應A01~A04)上各傳感器的波長分布都已拉開一定距離,同樣第2通道(黑色,對應B01~B04)上各傳感器的波長分布也已拉開一定距離。盡管兩個通道的前兩個傳感器的波長靠得較近,但由于分處兩個通道,所以不影響測量。

圖8 傳感器波長分布

2.4 加載過程

本次導管架平臺靜載變形檢測實驗內容為:

(1)檢測平臺的荷載變化,控制導管架平臺的上部總載荷不超過設計限定值。

(2)監測各樁腿的應變值,控制導管架各樁腿的靜載變形不超過設計限定值。

本實驗模型上部載荷和靜載變形的設計限定值分別為25 kN和1 000με。由于導管架平臺模型的上部重量通過樁腿向下傳遞,平臺上部重量的改變將導致樁腿的受力變化,理論上通過測量各樁腿的應變就可以確定上部荷載的增加量。由于傳感器可以檢測50 kN/樁的荷載變化,但為了更明顯地記錄荷載變化對樁腿的影響,本文設定加載步長至少為300 N。

實驗時,在模型甲板上方分別放置不同質量的重物,通過軟件設置2 Hz的采樣頻率,對傳感器數據連續采集10 s,通過解調儀的信號采集轉換以及電腦的數據處理,每個傳感器可以得到20組結構應變值。為了減少結構微小振動對測量值的影響,同時也為了提高測量精度,本文取平均值作為最終測量結果。

3 實驗結果及分析

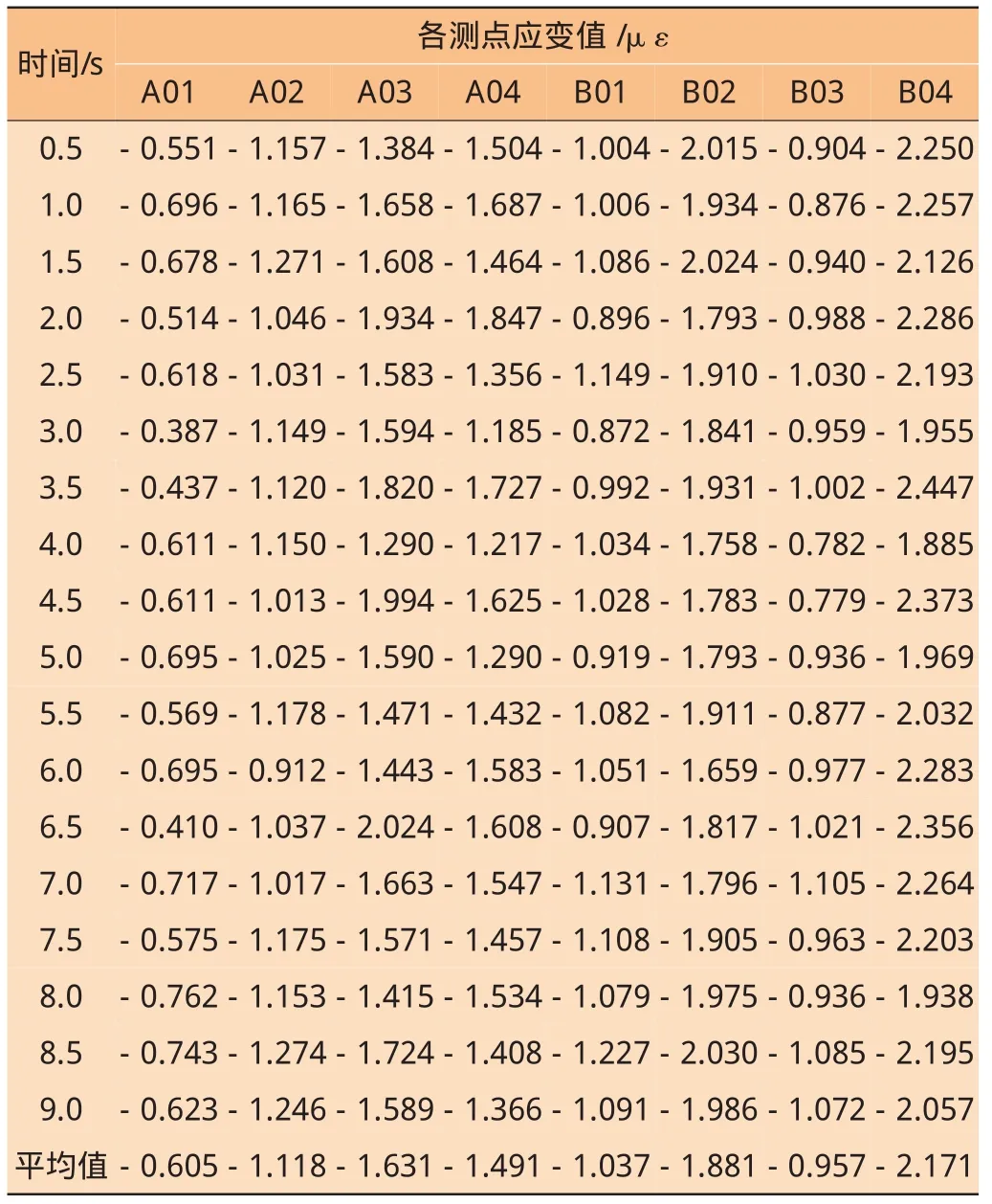

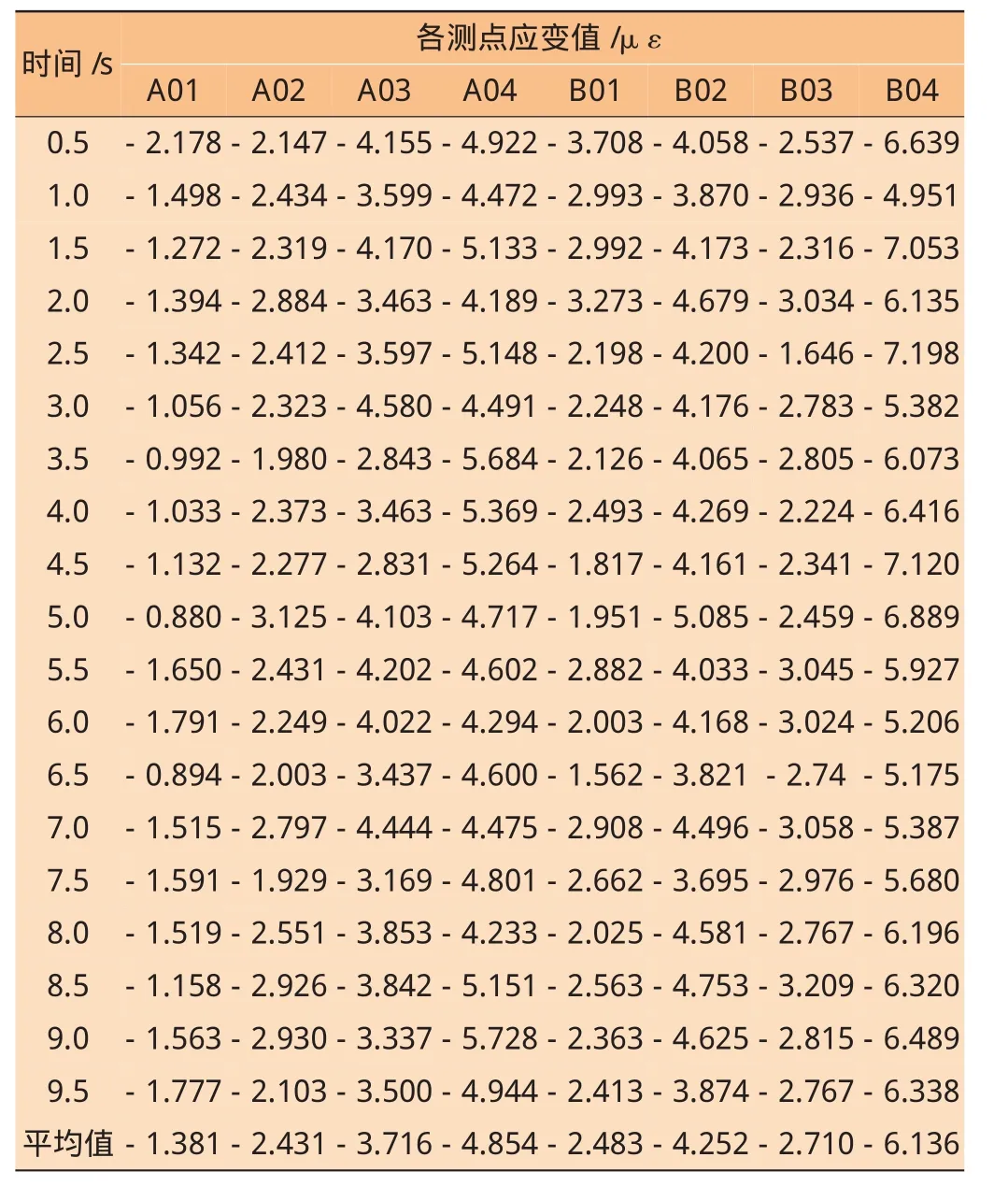

實驗結果見表1~3。

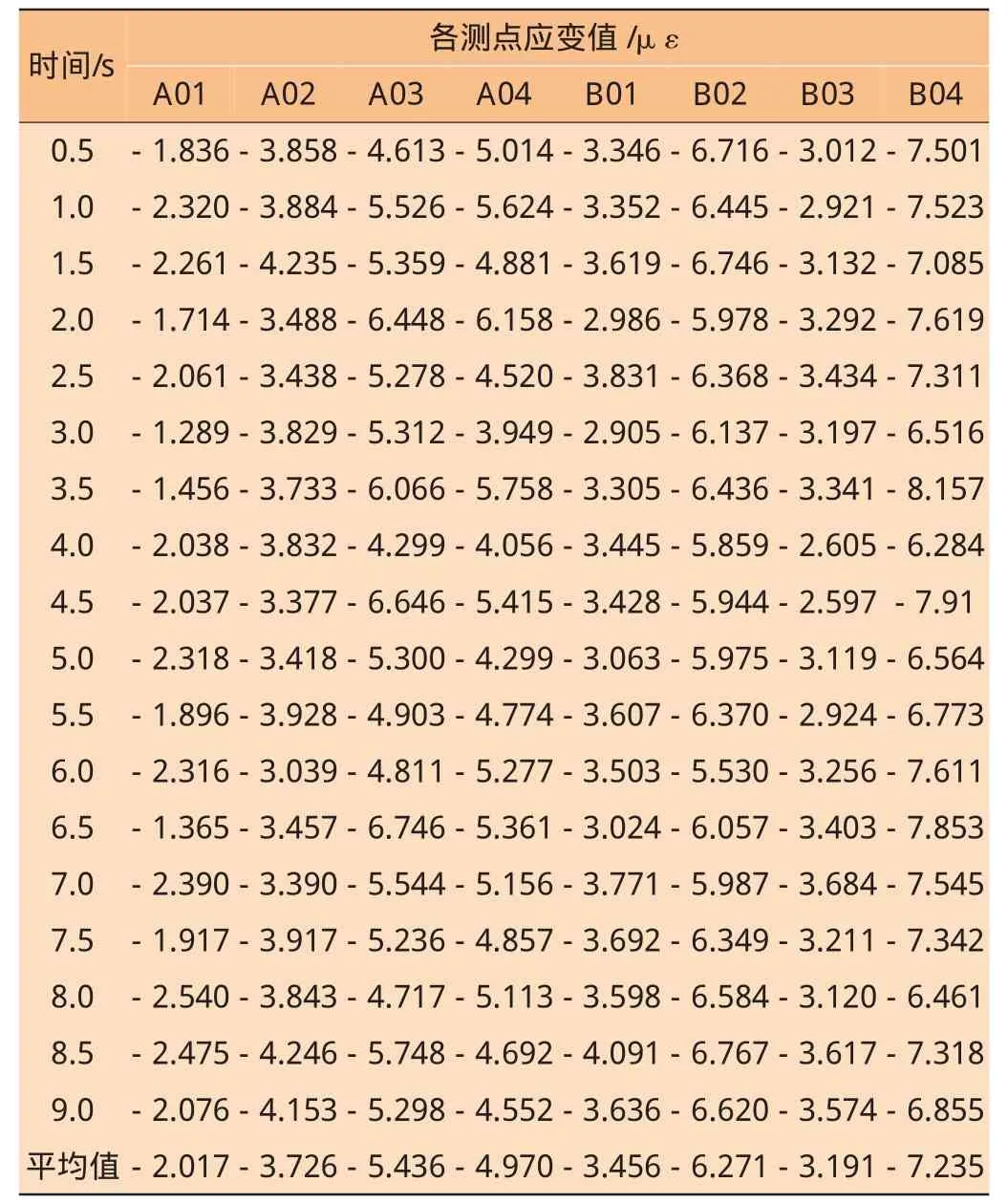

表1 結構加載300 N后各測點應變值

表2 結構加載750 N后各測點應變值

由表1對樁腿應變值求和得到:

∑(A01+A02+A03+A04+B01+B02+B03+B04) =-10.891( με)

表3 結構加載1 050N后各測點應變值

由表2對樁腿應變值求和得到:

∑(A01+A02+A03+A04+B01+B02+B03+B04) =-27.962(με)

由表3對樁腿應變值求和得到:

∑(A01+A02+A03+A04+B01+B02+B03+B04) =-36.301(με)

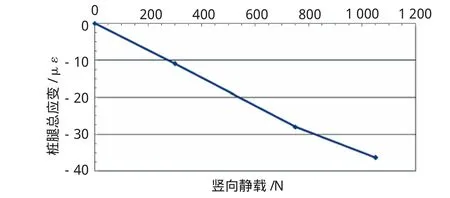

由表可知,上部荷載增量不大時,單個應變傳感器的數值變化不是很明顯,加之傳感器結構與性能所導致的應變數值細微的漂移,都給上部荷載變化的判斷增加了難度,但是通過求平均的方法,使得單個傳感器的數值更接近于真實值,再通過求和的方法更利于觀測樁腿總應變的變化。因此,本文得到樁腿總應變與豎向靜載之間的關系,如圖9所示。

圖9 樁腿總應變隨豎向靜載變化曲線

由圖9可知,樁腿總應變與豎向靜載基本成正比例關系。通過這個變化曲線,就可以根據樁腿總應變的變化值來估算上部荷載的變化值,從而對導管架平臺超載隱患起到安全預警的作用。

4 結論

(1)基于光纖光柵傳感器的工作原理,搭建了可用于導管架平臺的光纖光柵傳感檢測系統,同時從提高傳感器長期存活率和檢測準確性的角度出發,探討了光纖光柵傳感器的合理安裝和充分保護方法,以便滿足導管架平臺在海洋環境中對檢測技術的要求。

(2)選用四腿導管架模型進行了平臺靜載變形檢測實驗,提出了導管架平臺結構應變檢測的實驗流程,通過檢測平臺的荷載變化和各樁腿的應變值,采用對樁腿應變先求平均再求和的方法以提高測量精度,最后得到了樁腿總應變和豎向靜載的關系曲線。

(3)基于本文得到的近乎正比例變化曲線,可以根據樁腿總應變的變化值來估算上部荷載的變化情況,從而控制上部總載荷不超過設計限定值,進而對導管架平臺的超載隱患起到安全預警的作用,為國內導管架平臺的變形檢測和長期監測研究提供了借鑒和參考。

[1]《海洋石油工程設計指南》編委會.海洋石油工程邊際油氣田開發技術[M].北京:石油工業出版社,2010.3-17.

[2]李春梅,申素梅,林越,等.基于光纖光柵傳感技術的海洋平臺結構健康監測方法[J].航海工程,2011,40(6):165-167.

[3]李亮,夏愛軍,逯鋒兵,等.光纖光柵傳感技術的優勢與應用[J].光通訊技術,2007,(7):62-64.

[4]劉暉,瞿偉廉,李功標,等.光纖光柵傳感系統在結構損傷識別中的應用[J].應用基礎與工程科學學報,2009,17(3):395-400.

[5]郭明金,姜德生,袁宏才,等.不同粘貼方式的光纖光柵壓力傳感器的研究[J].激光與紅外,2005,35(6):417-419.

[6]Everall L,Gallon A,Roberts D.Optic Fiber Strain Sensing for Practical Structural Load Monitoring[J].Sensor Review,2000,20(2):113-119.

[7]聶炳林.埕島油田導管架平臺結構的安全評估 [J].石油工程建設,2005,31(5):54-54.