船舶軸系軸承負荷自動測量裝置設計及應用

龍 漢 新

(廣州廣船國際海洋工程有限公司,廣州 511462)

0 引 言

船舶軸系安裝是船舶建造過程或修理過程中的關鍵工序之一,而軸承負荷測量是檢驗軸系安裝情況的重要手段之一[1],軸承負荷測量數據是否真實反映軸系安裝狀態,對船舶航行安全至關重要。目前國內普遍采用的軸承負荷測量方法對測量人員要求較高,且會存在測量不準的情況,因此,有必要對現有測量方法進行改進,以提高測量的準確性和簡易性。本文通過對現有測量方法分析[2],推出一種利用傳感器模塊和數據采集處理模塊的新軸承負荷測量裝置。

1 現有測量方法的不足

船舶建造過程中,軸承負荷的測量,通常采用在軸承臨近位置用油壓千斤頂將軸慢慢頂舉到一定量后,然后將油壓逐級泄放,讓千斤頂慢慢下降,通過讀取頂舉和下降過程的千斤頂的油壓壓力表讀數和軸被頂升量的百分表讀數(一般每頂起/下降0.02mm讀取相應油壓,或每升高/降低0.02MPa油壓讀取相應頂升量),將所讀數據一一進行記錄,然后將所記錄的壓力值根據油壓千斤頂的有效油缸面積換算千斤頂在各讀數點所受的力,再將換算的壓力值與對應的位移值在描圖紙上描點畫線,根據其所形成的曲線,劃線計算測量點負荷,然后再根據測量點負荷計算所測軸承的負荷,并計算實測負荷與理論負荷的偏差。

該法的不便之處在于:1) 測量讀數困難,因為需要在每頂起/下降 0.02mm讀取相對應的油壓千斤頂的壓力表讀數,手動泵操作過程難于精確控制各個讀數點,此外現場工作環境復雜,讀數的誤差會因人而異,造成所測量數據不準確,往往需要測量多次方能測得所求負荷;2) 測量過程費時費力,測量一次通常需要半小時,再由人工測量數據進行數據處理計算,通常又需半個小時,此外,所測數據需拿回辦公室進行計算,不方便現場判斷所測軸承負荷的值是否符合設計要求;3) 以往的計算方法是在描點基礎上手工描繪擬合曲線,存在人為操作誤差,導致最終測量結果與實際負荷有偏差。

2 系統設計和構成

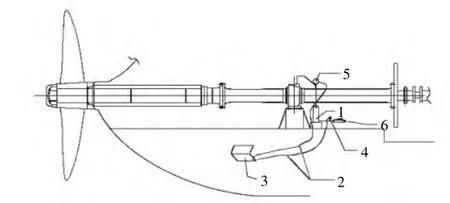

利用現有成熟的傳感器技術和數據采集技術[3],應用VC++的可視化編程軟件,開發出一套可供準確方便測量軸承負荷的裝置[4],該裝置由傳感器模塊將壓力值和位移值轉換為模擬電信號,然后通過數據轉換模塊將數據轉換為數字信號,經數據處理模塊分析處理得到數據,并計算出該軸承的負荷值。系統構成如圖1所示。

3 系統運用

1) 按圖1在船上安裝好測量系統后,打開測量系統,進入測量程序界面(如圖2所示)。

圖1 系統運用

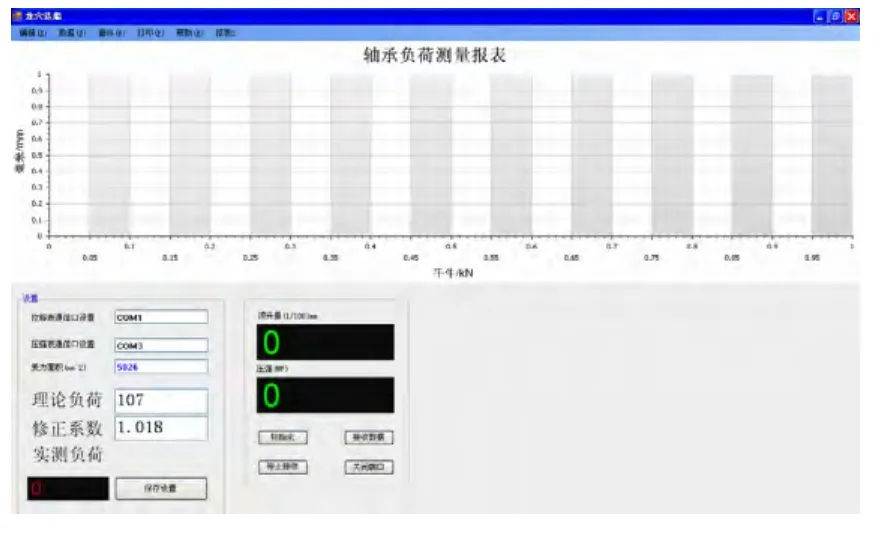

圖2 測量程序界面

2) 進入系統后,點擊“初始化”按鈕,系統將自動配置端口,同時輸入理論負荷、修正系數、油頂面積等參數,然后點擊“接收數據”,并開始啟動千斤頂手搖泵,對傳動軸施加頂舉作用力,頂舉過程系統將自動記錄千斤頂所承受的壓力和傳動軸被頂起的相對位移,并自動描點記錄所測位移和受力量。當上升到最大允許上升高度時,手搖泵停止施加壓力,同時打開千斤頂回油閥,讓壓力慢慢下降,系統繼續自動記錄傳動軸自由下降過程對千斤頂所施加的壓力值和軸與安裝狀態的各相對位移值,最終完成數據采聚(如圖3所示)。

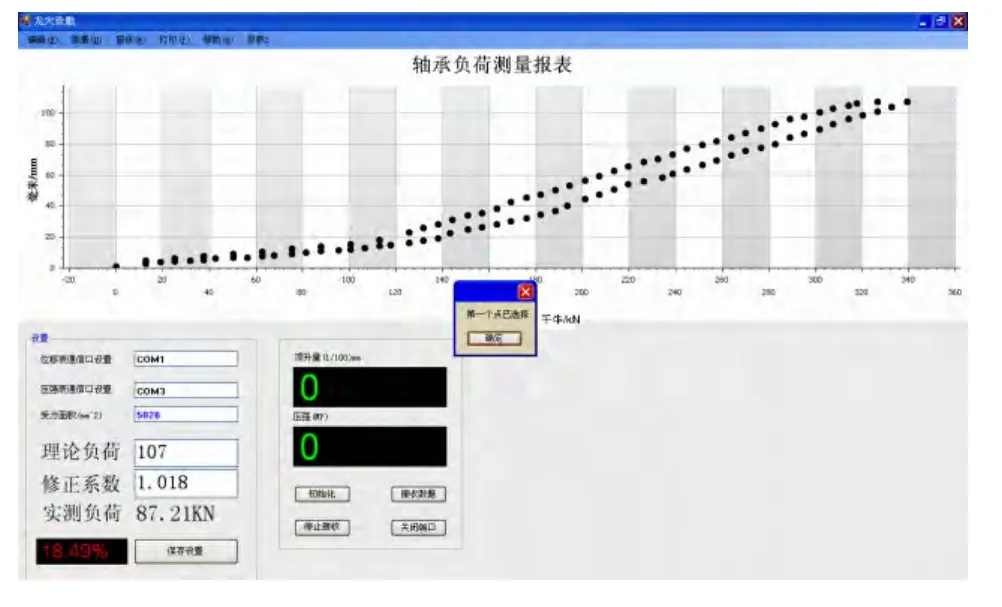

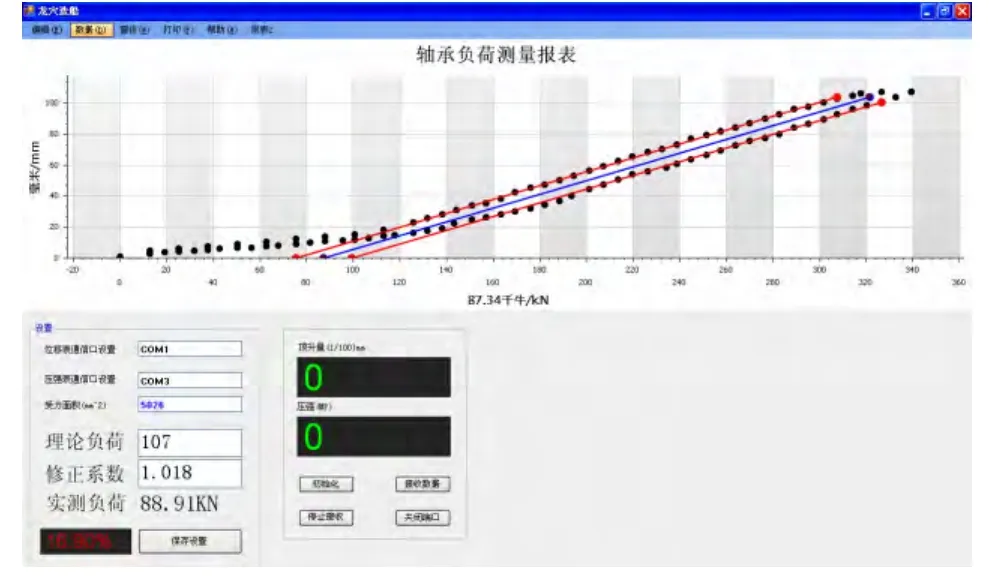

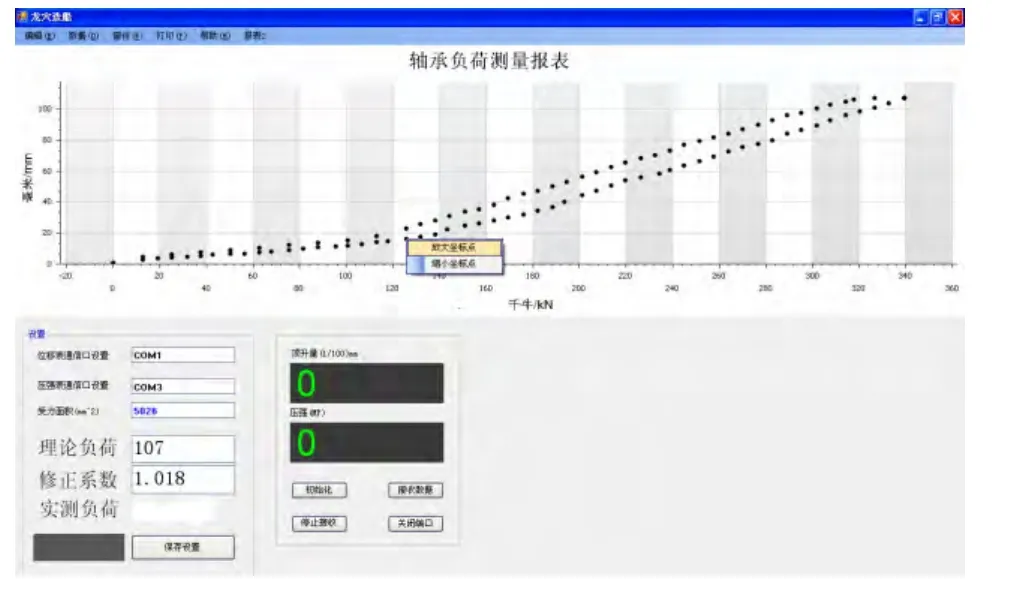

3) 數據采集完成后,選取上升和下降有效區域點,用鼠標選取上升曲線中明顯起折點和開始下降點(見圖 4圈選點,將彈出窗口提示該點已選取),同理選取下降區域數據的始終點,數據選取完成后,系統將運用數據分析算法對采集的數據進行自動計算,得出精確的擬合曲線。該擬合曲線是應用數學統計方法,在選取上升區域的第一個點和第二點后,系統對第一個點和第二點區間的所有點計算對比,最后求出一條最接近該區間所有點的曲線,然后利用該曲線延伸與X軸相關點求出上升負荷值。同理選取下降過程中的第一個點和第二點,求出下降過程軸承負荷值,最后根據上升和下降的負荷值求得平均負荷值,再與理論負荷對比最終自動求出測量值與理論值的偏差,如圖5所示。

圖3 數據采集完成

圖4 選取有效數據

由于系統默認每秒采集一個數據,若采集時間較長,讀取數據可能會比較多,圖表描點會自動縮小,這時可把鼠標移到欲選擇數據區域,按右鍵會出現一個彈出窗口,然后選擇放大坐標點(如圖 6所示),可重復此操作直至放大至方便選取數據點為止。

圖5 選取數據后自動計算

圖6 放大坐標點操作

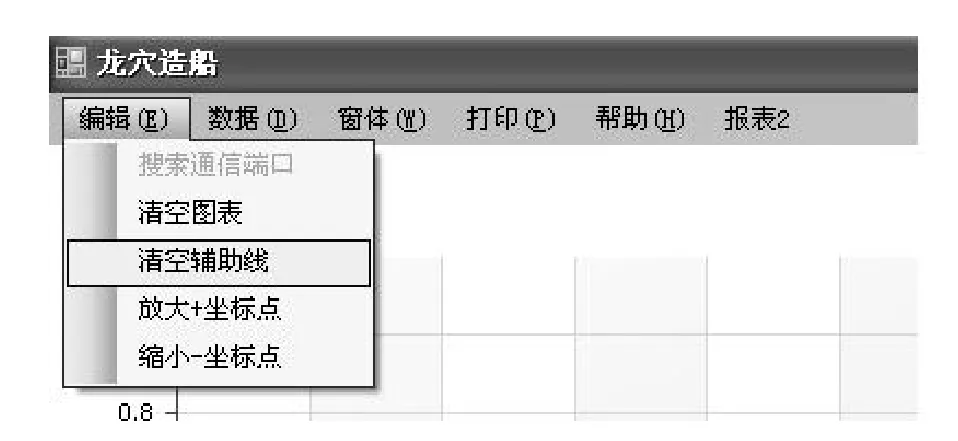

4) 如輔助線與大多數點偏離,需重新改選數據區域,可點選編輯菜單——清空輔助線(如圖7所示),重新選取上升下降數據區域進行重新計算。

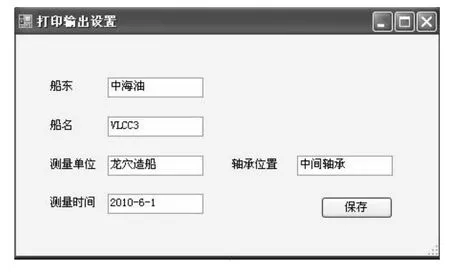

5) 點擊“打印”菜單,按彈出窗口提示輸入相關信息和參數(如圖8所示)。

圖7 清空輔助線

圖8 測量信息輸入窗口

6) 按圖8輸入完相關數據后點擊保存,將輸出圖9報表,設置好打印選項后即可輸出打印。

4 系統優點

1) 采用高精度傳感器采集數據,測量數據精確,避免了因操作人員不同而讀數不同、計算結果不同的問題,大大提高了船舶建造過程中軸系安裝的精度;

2) 操作簡單,測量一次僅需數分鐘,與現有的測量技術相比,大大提高了船舶建造過程軸系安裝的效率。經實船驗證,使用該裝置后,現場測量軸承負荷所需時間由原先的 4h縮短為 0.5h。同時當測量結果不符合技術要求時,可在現場做出調整,調整后重測可即時知道調整后的軸承負荷情況,如果測量結果與理論負荷偏差為25%,說明此處軸承位置偏高,軸承負荷偏重,需將其適當調低;反之,如果測量結果與理論負荷偏差為-25%,則說明此處軸承位置偏低,負荷偏輕,需將此軸承適當調高。由此,將大大縮短負荷測量和調整的時間,提高了工作效率。負荷測量報驗將由原先的2天縮短為半天。

圖9 輸出報表

5 結 語

介紹了一種基于傳感器技術、數據采集和VC++可視化軟件開發的船舶軸系軸承負荷測量技術,為船舶建造和修理過程中軸系安裝階段的軸承負荷測量提供了一種準確簡便的測量方法。經過多艘實船應用檢驗,深受現場操作人員以及船東船檢的歡迎。

[1] 何國欽. 軸系軸承負荷的測量分析與調整[J]. 機電技術,2008, (2).

[2] 孫衛國. RQS汽輪機軸系對中自動檢測系統的研究與開發[D]. 北京:華北電力(北京)大學,2002.

[3] 周 林,殷 俠等. 數據采集與分析技術[M]. 西安電子科技大學出版社,2005.

[4] 龍漢新. 船舶軸系軸承負荷自動測量裝置:中國ZL 2009 2 0194116.8[P]. 2010.6.16.