中小型汽輪機的數字電液調節系統

廖峻嵐

(廣州廣重企業集團有限公司,廣東廣州 511495)

1 汽輪機控制系統概述

隨著電廠對供電品質提出了更高的要求,提高汽輪機控制系統水平顯得更加必要。除了為電廠提出的使用參數設計的特定的通流方案,采用控制性能好、控制精度高、自動化程度高的純電調的汽輪機電液調節系統成為最合適的配置,以便最大限度發揮汽輪機組的技術優勢。本文以博羅生活垃圾焚燒發電項目冷凝式15 MW汽輪機(機組型號N15-6.4//450)為例說明電液調節在中小汽輪機上的應用,該機組的配置為:采用和利時自容式DEH系統包括T800-F系列硬件和電液調節系統B400;TSI系統采用江陰市第三儀器廠QBJ-3800C系列;ETS系統采用和利時公司的控制系統。

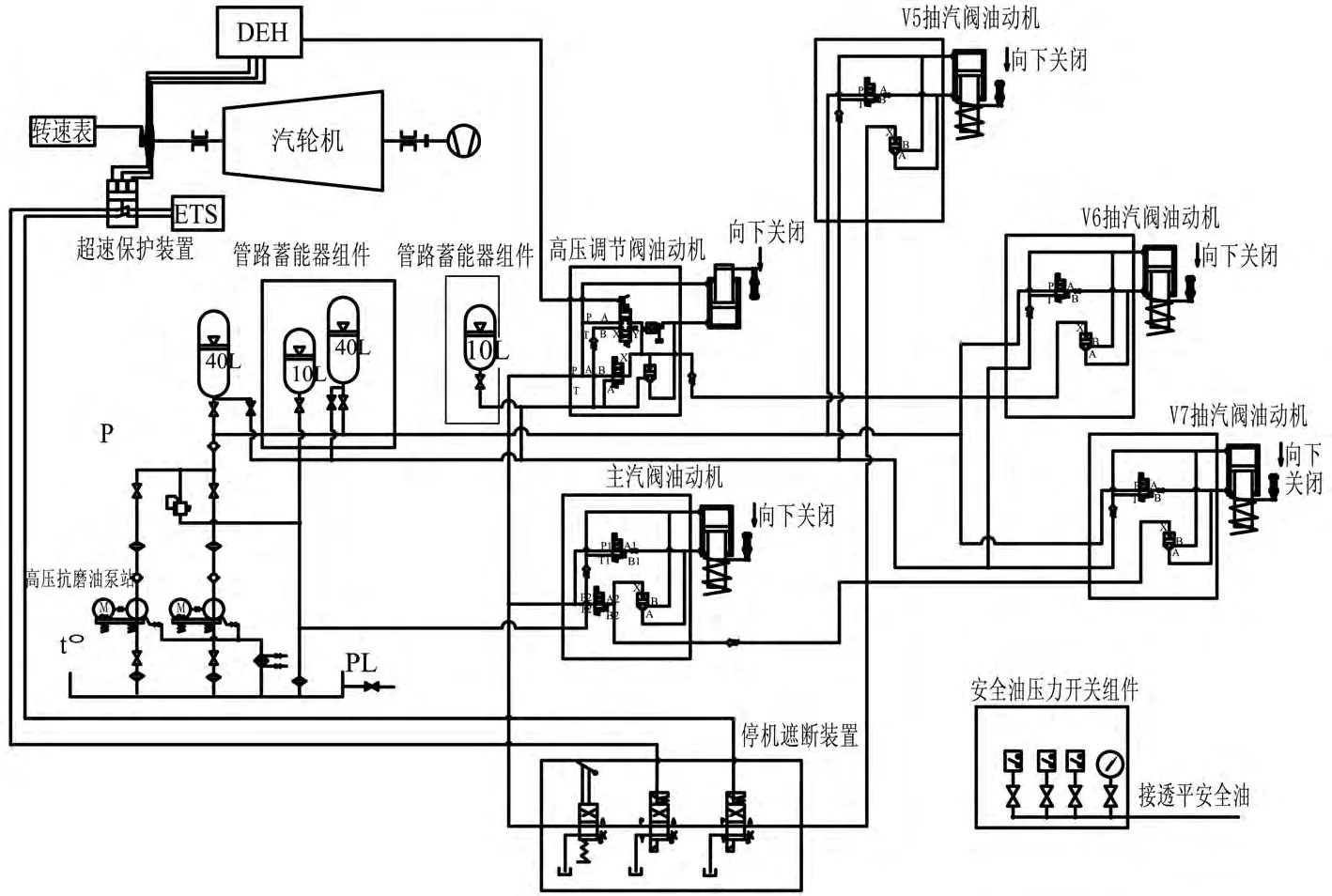

N15-6.4//450型凝汽式汽輪機組是6000 r/min的單缸高轉速快裝式汽輪機組,汽輪機轉子后端通過膜片聯軸器與減速齒輪箱相連,再帶動3 000 r/min發電機發電。其外部系統執行機構主要由主汽閥(危急遮斷閥)、調節閥、三個系統非調整抽汽單向關閉閥及其所配油動機等液壓部套組成,具體組成詳見圖1。在延用常規閥門和主機結構模式的前提下,這些油動機和液壓部套由以往常規使用透平油的控制油系統替換成高壓抗磨液壓油系統,并在結構安排上規避了透平安全油(潤滑油)與高壓抗燃油因泄漏而出現混合的可能影響。

本機組通過將汽輪機的傳感器信號輸入DEH系統,經伺服放大器輸出信號,通過電液伺服閥轉化為液壓信號驅動相應的油動機,并通過機械的聯接,控制進汽調節閥的開度,調整汽輪機的進汽量以適應負荷變化的需要。

2 電液調節系統

2.1 電氣控制系統

N15-6.4//450型冷凝式汽輪機采用純數字式電液控制系統,DEH系統采用和利時公司T800-F系列,其相應的DEH控制柜構成MACS-DCS系統中的一個現場控制站。該系統主控單元FM802采用雙冗余配置及通信方案,互為熱備用。盡管兩個CPU都接在通信網絡上,但只有主CPU通過通信網絡發送和接收信息。如果主CPU發生故障,仲裁器就把工作權轉移給備用的CPU。在工作期間,備用CPU通過仲裁器設置主CPU的狀態,不斷更新自己的存儲器[1]。

該系統配有多套冗余的電源組件并聯使用,同時提供繼電器回路和硬接線手操盤。任一模塊均可帶電拔插,可在不停機情況下帶電維護及更換板件。軟件組態方便,容易掌握,可根據工程需要修改及擴展功能。

測速模塊FM163E系統配有3塊測速板組成轉速信號為三取二冗余結構,具有103%額定轉速和110%額定轉速的接點輸出,在汽輪機轉速飛升到額定轉速103%時,發出快關調門信號,通過OPC電磁閥,迅速關閉調節閥,使機組的轉速盡快穩定在額定轉速[2];當轉速超過額定轉速110%時,危急遮斷系統會發出停機信號并快速關閉所有閥門,實行緊急停機[3],從而實現降低轉速和三取二超速保護功能。

伺服模塊FM146B與液壓系統的伺服閥、油動機、位移反饋(LVDT)構成電液隨動系統,完成對油動機位置的閉環控制。轉速信號為三取二冗余和油動機位移信號雙冗余,有效降低了機組的事故停機率。

另有三個轉速信號分別輸入到隸屬于TSI系統的三個轉速模塊中,當轉速超過額定轉速110%時,經三取二表決后,將處理后的信號送到ETS系統,實現常規的超速保護功能。

該DEH系統可實現本汽輪機組調試和正常運行的主要功能,如下:

起動過程的轉速控制,包括7種方式:①同期并網;②閥控方式;③功控方式;④壓控方式;⑤CCS方式;⑥一次調頻;⑦緊急手動;

限制控制功能,包括:①超速限制;②閥位限制;③高負荷限制;④主蒸汽壓力限制;⑤甩負荷;⑥低真空負荷限制[1];

保護控制功能,包括:①超速保護;②TSI電氣超速保護;③DEH軟件組態超速保護;④DEH測速模塊硬件超速保護;

試驗系統功能,包括①假并網試驗;②超速試驗;③閥門活動試驗;④閥門嚴密性試驗;⑤高壓遮斷模塊試驗;⑥OPC開關調門試驗;⑦離線仿真試驗;

除此之外,有孤網運行控制功能,報表、操作記錄、趨勢管理功能;可提供OPC接口,與管理網連接方便;并提供100點以上測點,適應日常運行管理需求。

2.2 液壓控制系統

液壓控制系統采用的是和利時公司B400系列自容式電液執行機構和自容式液壓泵站,其工質采用無毒環保的高壓抗磨液壓油。

圖1 調節系統圖

液壓控制系統主要包括:伺服油動機、供油系統、保安系統。液壓控制系統主要是將調節閥油動機變為電液伺服油動機。即由電液伺服閥、調節閥油動機、冗余LVDT位移反饋和電子控制裝置的硬件伺服模塊等組成,是一個電液隨動式系統。

自容式高壓抗磨油供油系統采用獨立油源,包括EH冗余油泵、濾油器、電加熱器、蓄能器等。

保安系統包括AST遮斷電磁閥、OPC快關電磁閥、主汽閥電磁閥、單向關閉閥電磁閥、不銹鋼隔離閥。

自容式液壓泵站結構緊湊、集成度高,油泵電機組冗余配置,兩套油泵互為備用。當調節油系統壓力偏低時,能自動啟動備用油泵,以保證供油可靠。泵站使高壓抗磨液壓油的油源獨立,避免了潤滑油與調節用油的混合污染,便于保持調節用油的清潔度和封閉,防止調節部套的卡澀。

高壓抗磨液壓油的工作油壓力為14 MPa,每個閥門配置一臺自容式油動機,OPC電磁閥失電狀態下,高壓油進入卸載閥上腔建立起安全油壓,卸載閥關閉,油動機準備就緒。DEH送來的信號通過電液伺服閥轉換為控制油動機活塞升降的液壓信號,由于位移傳感器(LVDT)與活塞聯動,其反饋的位置信號與閥位指令相平衡時,活塞停止運動,完成對調節閥開度的調整。根據閥位指令信號的變化,油動機隨時地調節蒸汽閥門的開度,實現單閥控制方式。要求緊急停機時,安全系統動作,卸載閥打開,油動機活塞上下腔室連通,活塞下腔的油迅速流向上腔,活塞下的油壓迅速下降,活塞在上腔高壓力作用下迅速關閉。由伺服板、伺服閥、油動機、冗余LVDT組成一個電液隨動系統,反應快、靈敏。

液壓系統通過一套透平油系統的安全油三取二冗余信號,作為高壓抗磨液壓油系統的安全油,來控制油動機運行。一旦供油系統失壓,或安全系統動作,油動機活塞將加快關閉調節閥,主汽閥和抽汽單向閥等蒸汽閥門可以在操縱座彈簧力的作用下迅速關閉,確保機組安全。

除冗余配置的AST遮斷電磁閥外,還具有單獨的手動停機換向閥,提供進一步的安全保障。

3 小結

本公司生產的目前在運行的中小型汽輪機,部分是采用液壓調節系統,即便經過改造成數字電液調節系統或新出廠的汽輪機組,其主要的汽輪機超速保護系統依然有半數汽輪機組應要求保留了機械液壓超速保護裝置,組成電子和機械液壓超速保護并存的電液調節系統,機械液壓超速保護裝置在整定參數的精度和重復性等方面存在明顯不足,相對而言,通過純數字電液調節系統在汽輪機上的應用更能提高電廠控制水平。

汽輪機控制系統的DEH以計算機為主控單元,將數據采集技術、數據通信技術等融合在一起,幫助現場人員進行手動、自動以及程序控制等操作。它承擔著轉速和負荷調節及工況控制的任務,直接影響著機組運行的安全性、可靠性、經濟性以及自動化程度。

高壓抗磨液壓油電液調節系統的技術性能好,特別是機組的系統遲緩率和機組在甩滿負荷情況下的超調量大大降低。相對于低壓透平油調節系統比較而言,高壓抗磨液壓油無毒、無污染,擁有高壓抗燃油系統的控制精度高,但又無需像抗燃油一樣對油液介質進行大量的高成本維護工作。自容式電液執行器系統采用高壓系統,使油動機結構緊湊,提升力大、動態響應快、定位精度高,兼有模塊化、標準化、系列化等優點。日后有望推廣應用于公司生產的6 MW、15 MW、25 MW汽輪發電機組中。

純數字式電液控制系統的廣泛應用,使中小型汽輪機自動化程度和安全保障大大提高,各種實用的功能,有利于優化運行,提高管理水平和經濟效益;還可利用仿真功能在開機前進行操作模擬運行培訓,降低系統維護難度和工作強度,使工作環境得到極大改善。

[1]白焰,吳鴻,楊國田.分散控制系統與現場總線控制系統[M].北京:中國電力出版社,2001.

[2]降愛琴,郝秀芳.數字電液調節與旁路控制系統[M].北京:中國電力出版社,2006.

[3]巨林倉,劉齊壽,楊清宇,等.電廠熱工過程控制系統[M].西安:西安交通大學出版社,2009.