1.12MW高速永磁電機不同冷卻方案的溫度場分析

張鳳閣 杜光輝 王天煜 王鳳翔 Wenping CAO

(1. 沈陽工業大學電氣工程學院 沈陽 110870 2. 沈陽工程學院機械工程學院 沈陽 110136 3. School of Electronics,Electrical Engineering and Computer Science Queen’s University Belfast Belfast UK BT9 5AH)

1 引言

高速電機以其效率高、體積小、功率密度大且可與工作機或負載直接相連,省去了傳統的機械變速裝置等優點,廣泛應用在儲能飛輪、真空泵、高速磨床和壓縮機等各工業領域[1-3];軍工上作為飛機、艦載供電設備,特別是航空母艦的能源系統可以有效減小艦體本身重量,增加載彈量和機動性。由于在軍事及重大工業領域的廣泛需求,高速電機成為國內外學者競相研究及關注的對象[4,5]國外對高速電機的研究較早,功率范圍由幾千瓦到幾十兆瓦,而我國對高速電機的研究大都停留在幾十千瓦以下的小功率階段,大功率高速電機的研究還屬于起步階段。高速電機高速旋轉時會在定轉子中存在大量的時間諧波和空間諧波,而高速永磁電機的供電頻率約為普通電機的十多陪,因此基波和諧波的頻率都會特別高,會在定子鐵心、繞組和轉子中存在大量的高頻鐵耗、高頻銅耗和渦流損耗[6-7],同時轉子高速旋轉時與空氣摩擦,造成的風摩耗約為普通電機的幾十倍[8],而高速電機的體積遠遠小于同等功率的普通電機。同時高速電機旋轉時,永磁體不能承受巨大的離心力,必須在永磁體外嵌套高強度的合金鋼或碳纖維材料[9],合金鋼保護措施會在保護套中產生很大的渦流損耗,碳纖維保護套的傳熱特性又極差,轉子損耗雖然數值不大,但是由于轉子體積小、散熱條件差,容易造成轉子局部高溫[10-13],而且可能造成永磁體不可逆失磁。特別是對于兆瓦級的大功率高速永磁電機,其體積很小,但損耗卻高達數十萬瓦,如何設計良好的冷卻系統,保證電機在一個較低的溫升下運行,成為高速電機向更大功率發展的制約因素。

本文針對一臺1.12MW,18 000r/min的高速永磁電機,設計了混合通風螺旋水道、軸向通風螺旋水道以及軸向通風直槽水道三種不同的風冷與水冷結合的冷卻方案,并利用流固耦合法進行了溫度場的比較與分析,最后加工了一臺樣機,進行了溫升實驗,實驗結果與計算結果相吻合,為兆瓦級高速永磁電機的發展提供了參考依據。

2 1.12MW高速永磁電機結構

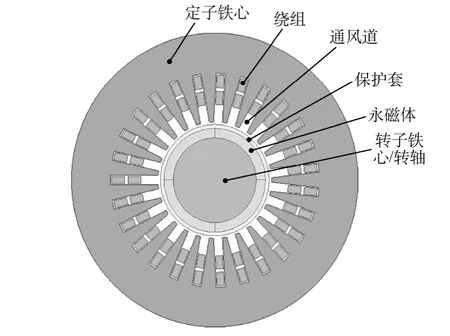

1.12MW,18 000r/min的高速永磁電機整體結構如圖1所示,設計參數見表1。電機選用4極轉子結構,采用轉子鐵心與轉軸一體結構,轉子鐵心采用高強度導磁的碳素鋼材料,永磁體采用NdFeB材料,永磁體外捆扎碳纖維保護套,定子采用 27槽矩形槽結構,定子鐵心采用低損耗系數的硅鋼片材料,繞組采用扁銅線雙層短距繞組,在定子槽靠近氣隙側預留一定高度的通風道,以便更好地給轉子散熱。

圖1 1.12MW高速永磁電機整體結構圖Fig.1 The integral model of 1.12MW high-speed permanent magnet machine

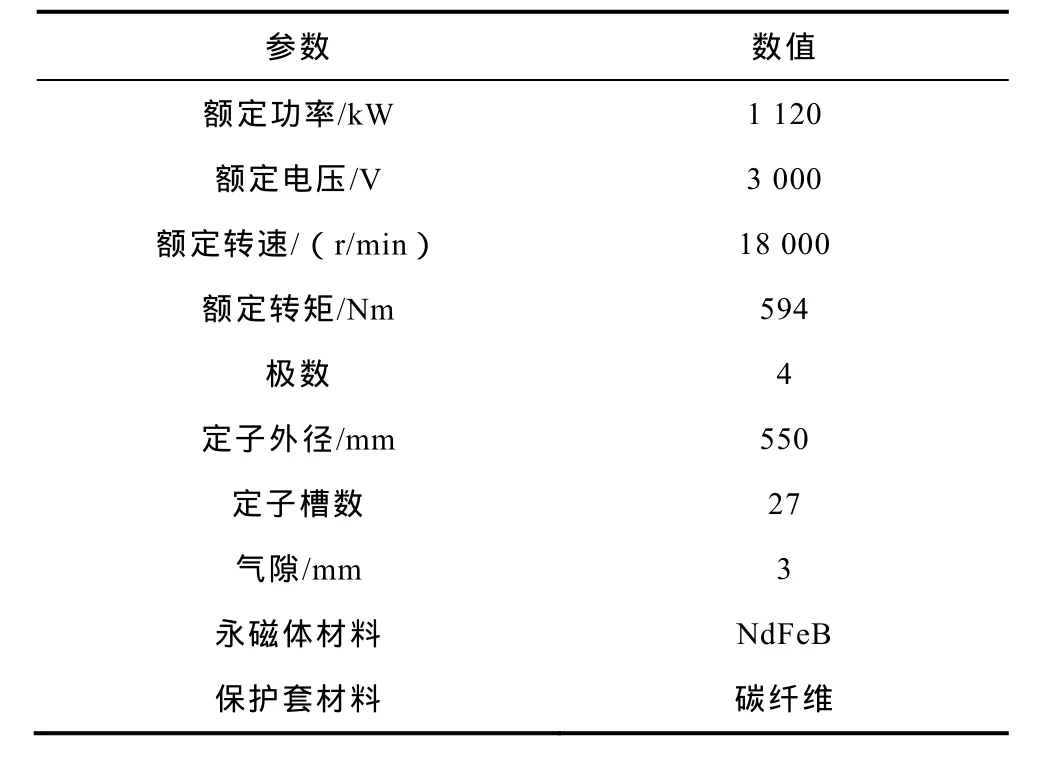

表1 1.12MW高速永磁電機基本參數Tab.1 Parameters of 1.12MW high-speed permanent magnet machine

3 1.12MW高速永磁電機冷卻結構

3.1 通風結構

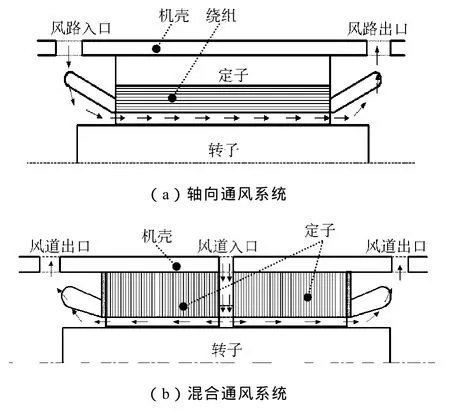

轉子中包含大量的渦流損耗和風摩耗,而碳纖維保護套的導熱特性很差,必須對轉子采取散熱措施。本文對1.12MW高速永磁電機主要采取兩種通風方式:軸向通風和混合通風,兩種通風方式的截面結構如圖2所示,兩種通風道三維結構如圖3所示。軸向通風為冷風,從設置在電機機殼一側的進風口流入,經過繞組一側的端部,流經定子槽內預留的內風道和氣隙,帶走轉子熱量,流經繞組另一側的端部,從設置在機殼另一側的出風口流出,如圖2a所示。混合通風把定子分為兩段,定子中間開設徑向風道,冷風從定子中間的徑向風道流入,流經定子槽內開設的軸向風道,分為兩路,分別吸收轉子熱量,流經繞組端部,從機殼兩側的出風口流出,如圖2b所示。

圖2 通風系統截面結構Fig.2 Sectional structures of the ventilation system

圖3 通風道三維模型Fig.3 The 3D model of ventilation ducts

3.2 水冷結構

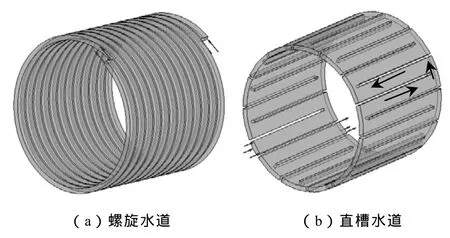

高速電機的頻率高,致使定子中的高頻鐵耗和高頻銅耗急劇增加,本文采用在定子機殼內開設冷卻水道的方式,冷卻水道分為兩種:螺旋水道和直槽水道,如圖4所示。螺旋水道從電機一側進水,另一側出水,容易造成定子兩端溫度差,但沿途水道阻力較小。直槽水道的出水口靠近進水口,不易造成兩端的溫度差,但沿途水道阻力較大。

圖4 水冷系統三維模型Fig.4 The 3D model of water water-cooling system

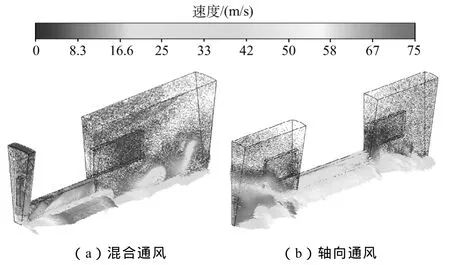

3.3 冷卻方案

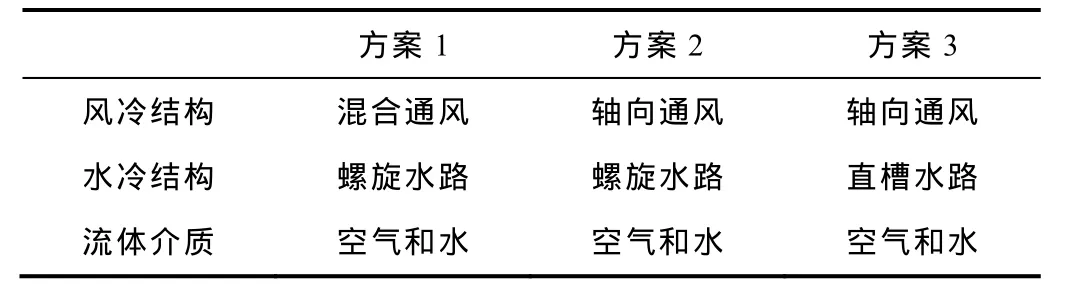

基于以上通風結構和水冷結構,本文設計了三種冷卻方案,見表2,方案1采用混合通風螺旋水路結構,方案2采用軸向通風螺旋水路結構,方案3采用軸向通風直槽水路結構。方案1和方案2采用相同的水路結構不同的風路結構,可以分析不同的通風系統對電機溫度分布的影響。方案2和方案3采用相同的風路結構不同的水路結構,可以分析不同的水冷結構對電機溫度分布的影響。三種方案的通風介質均為常溫空氣,水冷介質為常溫水。

表2 三種冷卻方案Tab.2 Three kinds of cooling schemes

4 三維溫度場傳熱模型

4.1 求解域模型

對于方案 1,由于混合通風系統軸向對稱,因此取電機周向一個齒槽寬、軸向半個軸長為求解模型,對于方案2和方案3,取電機周向一個齒槽寬、軸向全軸長為求解模型,三種冷卻結構的求解域模型如圖5所示。對于通風系統采用流固耦合求解模型,對于水路結構這種非對稱結構,難以采用流固耦合法對電機進行溫度計算,并且進水口和出水口的水溫相差很小,可以采用平均散熱系數的方法進行求解。

4.2 基本假設與邊界條件

電機內流體流動和傳熱是非常復雜的,根據其結構、流體流動和傳熱的特點,給出了合理的基本假設與邊界條件:

(1)假設槽內所有絕緣同槽絕緣,全部銅線等效為一個銅棒導熱體,并認為端部繞組是直的。

(2)忽略冷卻水沿途的溫度差,認為水路各處的散熱系數和外部環境都相同,在水道處設置為對流換熱邊界條件,加載平均散熱系數。

(3)風道流體域設置為標準的K-E湍流模型。

(4)風道入口均給定為速度入口邊界條件,設定冷卻風的速度和溫度。

(5)風道出口處設置為壓力出口邊界條件,壓力設定為標準大氣壓。

(6)周向兩側所有對稱面設為旋轉周期邊界條件。

(7)風道和轉子所有接觸面,設置為旋轉移動墻,加載旋轉速度,模擬轉子的旋轉。

(8)電機定子鐵心、繞組、護套和永磁體均為熱源,加載平均損耗密度。

(9)轉子表面風摩耗通過流固耦合直接求取。

4.3 水路散熱系數的求取

冷卻水與機殼之間屬于強迫對流換熱作用,根據流體相似理論,水冷機殼的對流換熱系數α為

式中,Nu為努塞爾數,表現對流換熱能力的強弱;α為流體與機殼表面的對流換熱系數;d為當量直徑;λ為流體的導熱系數。

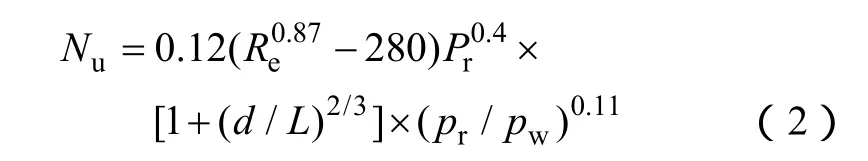

本文中流體模型為紊流,Nu可通過下式計算[14]

式中,Re為雷諾數,表征流體的流動特征;Pr為常溫下的普朗特數,反映流體動量擴散能力與熱量擴散能力的相對大小;L水路長度,wp流體在壁溫w下普朗特數。

式(2)中的相關參數可通過相似理論和水路特點求取[14]

式中,ρ為流體的密度;v流體流速;pc為恒壓比熱容;μ為流體在平均溫度下的動力粘度;A為流體流過的截面積;U為潤濕周長。

5 三維溫度場計算結果分析

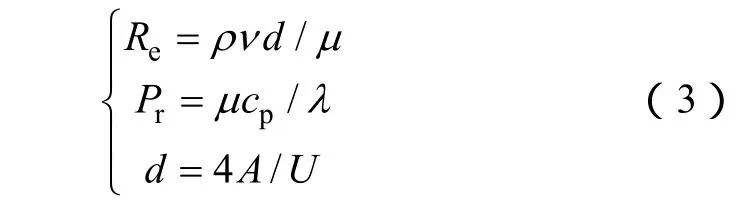

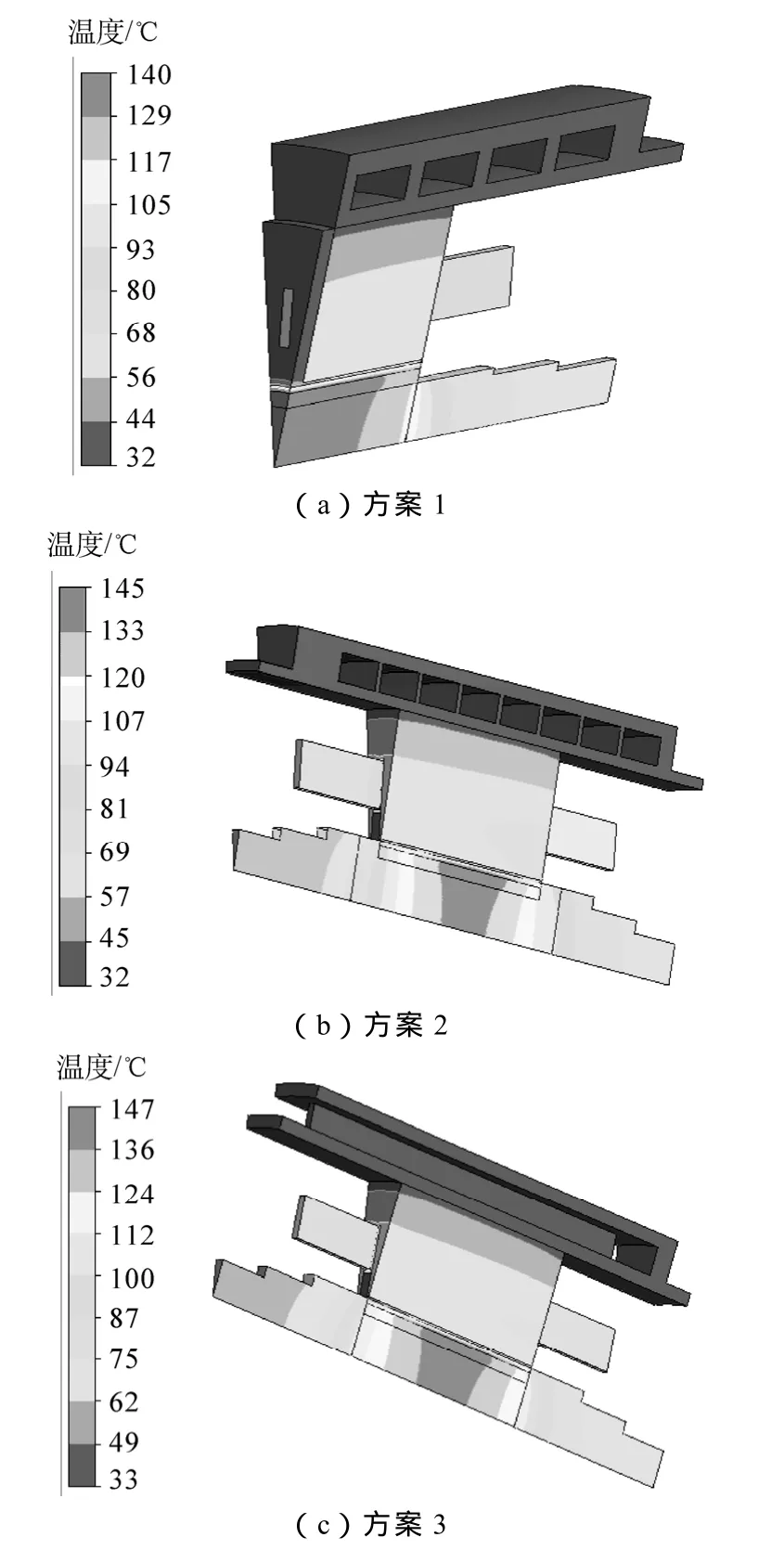

基于以上分析和假設,求解出不同冷卻方案的溫度和流體分布,圖6為軸向通風結構和混合通風結構的流體流動情況,在仿真中保持三種方案的通風量一致。從圖6可以看出,由于轉子高速旋轉,靠近轉子側的流體流速非常大,遠大于電機其他部位的流體速度,而在電機端部的空氣域里,流體流動較平穩,通風系統中流體流動情況特別復雜,因此利用流固耦合進行溫度場的準確計算非常必要。不同冷卻方案的溫度場分布如圖7所示,電機沿軸向和徑向方向的溫度分布如圖8所示,電機各部件的最高溫度見表3。

圖6 不同通風系統的流體分布Fig.6 Fluid distribution in different ventilation systems

圖7 不同冷卻方案電機溫度場分布Fig.7 Temperature field distribution of machine

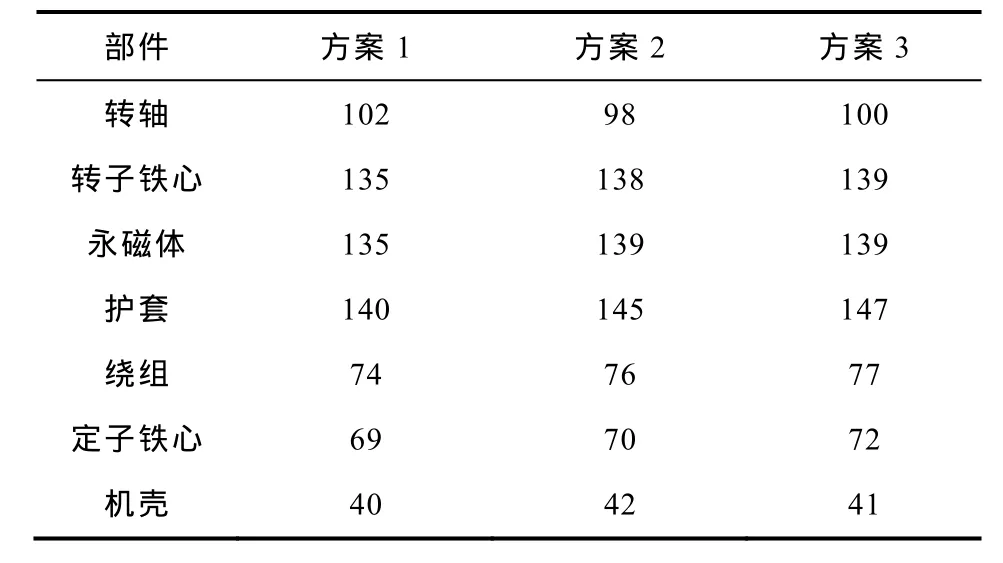

表3 不同冷卻方案各部件最高溫度值Tab.3 Maximum temperature of the components with different cooling structures 單位/℃

軸向位置0處表示電機軸向中間處,徑向位置的溫度分布本文取的是軸向中間處的徑向位置。從圖7、圖8和表3可以看出,三種冷卻方案的最高溫度都出現在轉子軸向中間處,依次向兩端降低,其中在轉子各部件中,保護套的溫度最高,是由于碳纖維保護套的傳熱特性很差,保護套和永磁體中的熱量很難傳遞給通風系統。其中對于方案2和方案3的軸向通風結構,出口側的轉子和繞組的溫度高于進風口側的溫度,而對于混合通風系統,轉子和繞組兩端溫度軸向對稱。方案1采用混合通風系統,轉子的溫度略低于方案2和方案3的軸向通風系統,方案2和方案3轉子溫度非常接近。三種冷卻方案的定子溫度都很小,遠遠低于轉子溫度,并且很接近,說明螺旋水路和直槽水路的散熱特性較好且效果接近。

6 電機溫升實驗

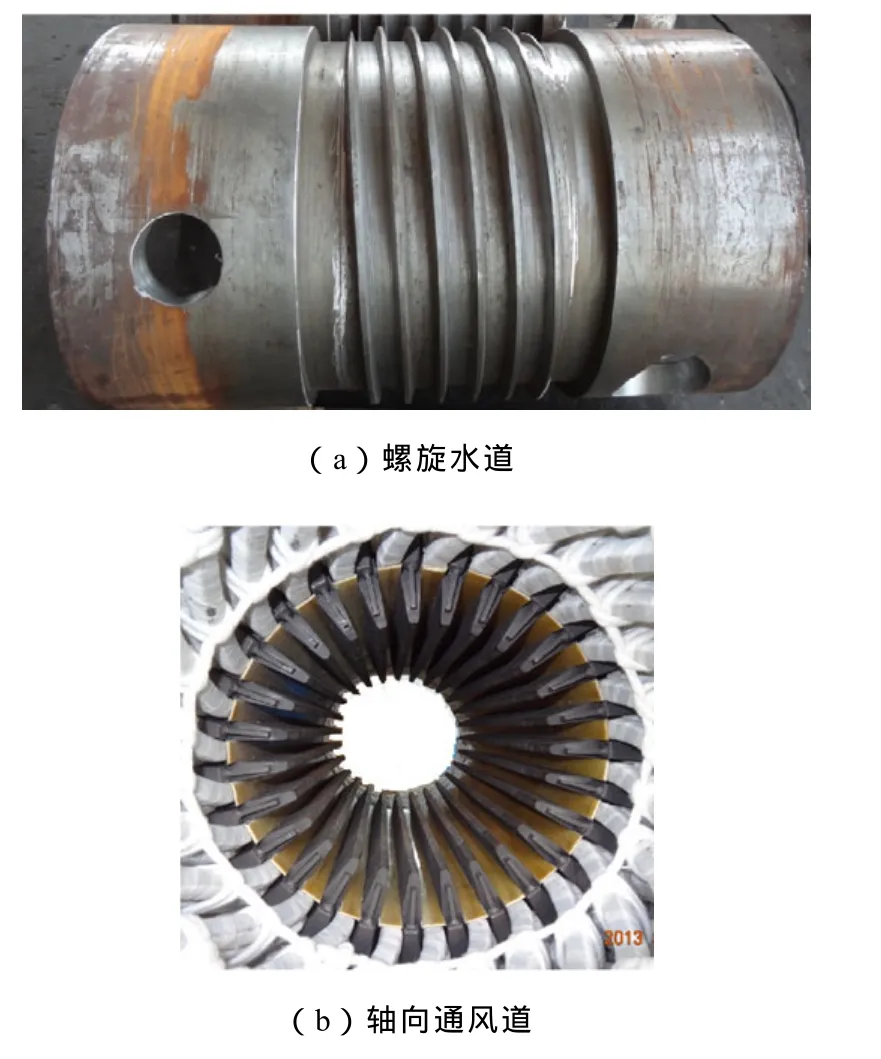

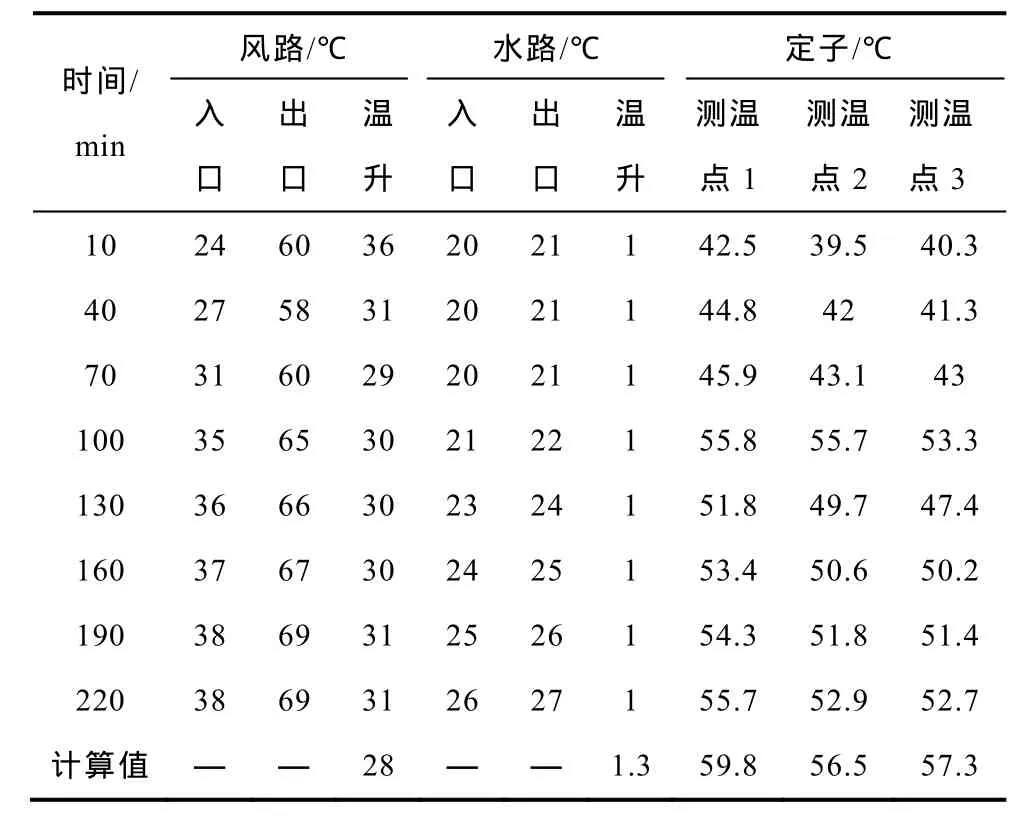

本文基于軸向通風螺旋水冷的冷卻方案(方案2)的基礎上,加工了一臺樣機,樣機采用無屏蔽層護套結構,樣機的冷卻結構如圖9所示,機殼螺旋水道如圖9a所示,軸向風道如圖9b所示,其中通風系統中冷卻介質采用空氣冷卻,樣機溫升實驗平臺如圖 10所示,由于在溫升測量時,額定運行在18 000 r/min時油膜軸承存在少許的漏油問題,嚴重影響電機溫升測量的準確性,因此本文對負載運行在12 000 r/min時的溫度實驗值與計算值進行了比較,見表 4,從表 4可以看出,電機穩定后通風系統溫升、水冷系統溫升以及定子溫度的實驗結果與計算結果的誤差很小,能夠較好地吻合。

圖9 樣機冷卻結構Fig.9 Cooling systemof prototype

圖10 溫升實驗平臺Fig.10 Temperature experimental platform

表4 負載運行12 000r/min時電機溫度實驗值與計算值Tab.4 Comparison between calculated and test results under load running 12 000r/min

7 結論

本文基于一臺1.12MW,18 000r/min的高速永磁電機,設計了三種不同的冷卻方案,并進行了溫度場的比較分析,最后利用樣機溫升實驗對計算結果進行了驗證,實驗結果與計算結果相吻合,證明了分析方法的正確性;三種冷卻方案電機穩定后的最高溫度都出現在轉子軸向中間處,且轉子溫度遠遠大于定子和繞組溫度,在轉子中,碳纖維保護套的溫度是最高的,如何有效地降低轉子溫度是高速電機電磁設計和冷卻系統設計的研究重點;三種冷卻方案中,螺旋水路和直槽水路的散熱效果相接近,混合通風的冷卻效果優于軸向通風。

[1] 王鳳翔. 高速電機的設計特點及相關技術研究[J].沈陽工業大學學報,2006,28(3): 258-263.

Wang Fengxiang. Study on design feature and related technology of high speed electrical machines[J].Journal of Shenyang University of Technology,2006,28(3): 258-263.

[2] Gerada D,Mebarki A,Brown N L,et al. High-speed electrical machines: technologies,trends,and developments[J]. IEEE Transactions on Industrial Electronics,2014,61(6): 2946-2959.

[3] Tenconi A,Vaschetto S,Vigliani A. Electrical machines for high-speed applications: design considerations and tradeoffs[J]. IEEE Transactions on Industrial Electronics,2014,61 (6): 3022-3029.

[4] Kolondzovski Z,Arkkio A,Larjola J,et al. Power limits of high-speed permanent-magnet electrical machines for compressor applications[J]. IEEE Transactions on Energy Conversion,2011,26(1):73-82.

[5] Aglen O,Andersson A. Thermal analysis of a high-speed generator[C] 38th IAS Annual Meeting:Crossroads To Innovation. 2003: 547-554.

[6] 孔曉光,王鳳翔,邢軍強. 高速永磁電機的損耗計算與溫度場分析[J]. 電工技術學報,2012,27(9):166-173.

Kong Xiaoguang,Wang Fengxiang,Xing Junqiang.Losses calculation and temperature field analysis of high speed permanent magnet machines[J].Transactions of china Electrotechnical Society,2012,27(9): 166-173.

[7] Dong Jianning,Huang Yunkai,Jin Long,et al.Thermal optimization of a high-speed permanent magnet motor. IEEE Transactions on Magnetics,2014,50(2): 749-752.

[8] 張鳳閣,杜光輝,王天煜,等. 兆瓦級高速永磁電機通風系統設計與轉子表面風摩耗研究[J]. 電機與控制學報,2014,18(2): 50-55.

Zhang Fengge,Du Guanghui,Wang Tianyu,et al.Ventilation system design and research on wind friction loss of rotor surface of mw high-speed permanent magnet motor[J]. Electric Machines and Control,2014,18(2): 50-55.

[9] 張鳳閣,杜光輝,王天煜,等. 高速永磁電機轉子不同保護措施的強度分析[J]. 中國電機工程學報,2013,33(S): 195-202.

Zhang Fengge,Du Guanghui,Wang Tianyu,et al.Rotor strength analysis of high-speed permanent magnet under different protection measures[J].Proceedings of the CSEE,2013,33(S): 195-202.

[10] 張曉晨,李偉力,邱洪波,等. 超高速永磁同步發電機的多復合結構電磁場及溫度場計算[J]. 中國電機工程學報,2011,31(30): 85-92.

Zhang Xiaochen,Li Weili,Qiu Hongbo,et al.Calculation of electromagnetic field and temperature field in super high speed permanent magnet generator with composite structures[J]. Proceedings of the CSEE,2011,31(30): 85-92.

[11] 殷巧玉,李偉力,張曉晨. 高速永磁發電機冷卻流道結構雙維度連續量子蟻群優化的溫度場計算[J].中國電機工程學報,2011,31(36): 77-85.

Yin Qiaoyu,Li Weili,Zhang Xiaochen. Analysis on temperature fields in HSPMG with grooves two dimensional optimal designed by continuous quantum ant colony optimization[J]. Proceedings of the CSEE,2011,31(36): 77-85.

[12] 張鳳閣,杜光輝,王天煜,等. 基于多物理場的高速永磁電機轉子護套研究[J]. 電機與控制學報,2014,18(6): 15-21.

Zhang Fengge,Du Guanghui,Wang Tianyu,et al.Rotor containment sleeve study of high-speed PM machine based on multi-physics fields[J]. Electric Machines and Control,2014,18(6): 15-21.

[13] Zlatko Kolondzovski,Anouar Belahcen,Antero Arkkio. Multiphysics thermal design of a high-speed permanent-magnet machine[J]. Applied Thermal Engineering,2009,29(13): 2693-2700.

[14] 程樹康,李翠萍,柴鳳. 不同冷卻結構的微型電動車用感應電機三維穩態溫度場分析[J]. 中國電機工程學報,2012,32(30): 82-90.

Cheng Shukang,Li Cuiping,Chai Feng. Analysis of the 3d steady temperature field of induction motors with different cooling structures in mini electric vehicles[J]. Proceedings of the CSEE,2012,32(30):82-90.