渣處理冶金塵泥在渣罐噴涂作業(yè)中的應(yīng)用研究

劉華祥 金 焰 吳守倉(cāng)

(中冶寶鋼技術(shù)服務(wù)有限公司,上海 200941)

1 概述

1.1 滾筒冶金塵泥產(chǎn)生

冶金企業(yè)在鋼渣處理過程中伴隨著大量的鋼渣粒化,而隨著鋼渣粒化的進(jìn)行,產(chǎn)生的大量細(xì)粉隨冷卻水進(jìn)入沉淀池,形成了渣處理冶金塵泥。目前,寶鋼廠內(nèi)產(chǎn)生的渣處理冶金塵泥主要有電爐滾筒渣塵泥、轉(zhuǎn)爐滾筒渣塵泥、鐵水渣塵泥三種,年形成量達(dá)2萬噸。渣處理冶金塵泥因含水量大,細(xì)粉狀,無良好的利用方向,目前采用瀝干堆放,作為廢棄物進(jìn)行處理。

1.2 渣罐噴涂現(xiàn)狀

渣罐噴涂料主要以生石灰、粘土為原料,噴涂目的是避免熔融鋼渣與罐壁直接接觸,防止渣罐粘渣,提高罐齡。但是,這也造成一種情況:首先,生石灰的使用使得經(jīng)過渣罐運(yùn)輸?shù)匿撛鼉?nèi)游離氧化鈣含量增加,對(duì)后續(xù)鋼渣綜合利用造成困難;其次,粘土、生石灰本身均為自然資源,作為噴補(bǔ)原料是一種浪費(fèi);再次,在生石灰加工過程中需要消耗大量能源,排放二氧化碳,嚴(yán)重污染空氣;最后,噴涂材料的好壞和噴涂厚度也會(huì)直接影響渣罐壽命,通常狀況下無明顯區(qū)別,但當(dāng)渣內(nèi)含鋼量較多時(shí)會(huì)出現(xiàn)渣罐穿孔、裂紋等問題,不但損害渣罐,還可能出現(xiàn)人、財(cái)、物損失。

2 試驗(yàn)研究

2.1 原材料研究

2.1.1 理化分析

選取電爐滾筒渣塵泥、鐵水渣塵泥、轉(zhuǎn)爐滾筒渣塵泥進(jìn)行研究,從粒徑、化學(xué)成分、粒度進(jìn)行檢測(cè)分析。

通過檢測(cè)分析發(fā)現(xiàn),三種塵泥均在0.5mm以下,為細(xì)粉狀,以0.125mm為界,電爐滾筒渣塵泥(小于0.125mm)含量為68.28%,鐵水渣塵泥(小于0.125mm)含量為14.53%,轉(zhuǎn)爐滾筒渣塵泥(小于0.125mm)含量為63.62%。因此,在后續(xù)利用過程中,因材料顆粒偏細(xì),在用作渣罐噴涂時(shí)應(yīng)采用濕法噴涂,避免揚(yáng)塵產(chǎn)生。

通過化學(xué)成分分析可知,三種塵泥中氧化鈣的含量均大于30%,并與對(duì)應(yīng)鋼渣的成份相近,為鈣質(zhì)材料,且游離氧化鈣含量為零。因此,將三種塵泥用于渣罐保護(hù)劑研究不會(huì)對(duì)鋼渣成分產(chǎn)生影響,相容性好。

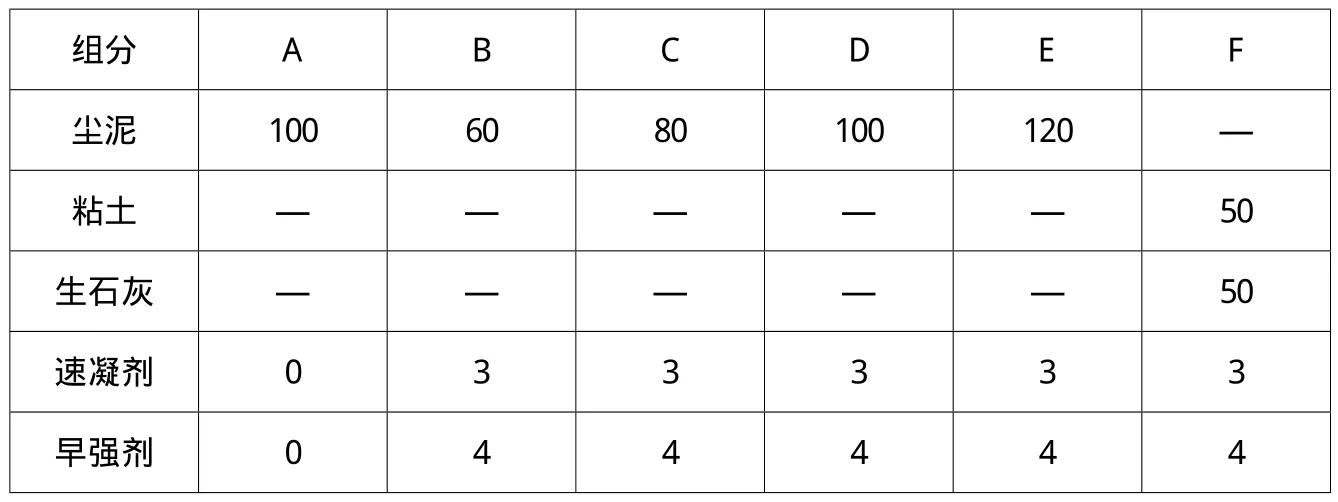

表2 噴涂料初定配方(公斤)

外加劑選取速凝劑和早強(qiáng)劑兩種,根據(jù)涂料用結(jié)合劑的性能,選用半水石膏為速凝劑,可再分散膠粉為早強(qiáng)劑。

2.2 配合比研究

2.2.1 配方試驗(yàn)

根據(jù)原材料研究,選擇電爐滾筒渣塵泥為例進(jìn)行配合比研究,共設(shè)計(jì)5組配合比進(jìn)行試驗(yàn),采用與粘土、生石灰類保護(hù)劑進(jìn)行對(duì)比。

按配方將料配制好以后,將噴涂料涂抹在取樣瓢(樣瓢首先加熱到140℃左右),再倒?jié)M紅渣,然后翻瓢。通過對(duì)比試驗(yàn),發(fā)現(xiàn)B、C、D配方的噴涂料的噴涂效果及翻包效果比較好,翻包后不粘渣。A、E配方在涂抹時(shí)發(fā)現(xiàn)不易成型,受熱成粉狀。F配方的噴涂料翻罐時(shí)有少許渣粒粘附在樣瓢內(nèi)。若樣瓢內(nèi)粘附少許渣,在后續(xù)噴涂時(shí)會(huì)造成噴涂料包裹渣點(diǎn)形成凸形,增加后續(xù)翻瓢過程的阻力,形成粘罐或半翻罐現(xiàn)象。

3 應(yīng)用試驗(yàn)

以配方D開展批量應(yīng)用試驗(yàn),應(yīng)用時(shí)間:2013.11-2013-12,共噴涂渣罐10個(gè),使用渣罐保護(hù)劑810噸,應(yīng)用過程中主要對(duì)渣罐溫度、噴涂時(shí)間、翻罐情況進(jìn)行監(jiān)控,應(yīng)用情況良好。

鑄余渣渣罐因長(zhǎng)時(shí)間使用存在裂紋、凹凸情況,易渣罐,裂紋,粘罐情況比較頻繁。因此,我們選擇鑄余渣罐作為試驗(yàn)對(duì)象,開展應(yīng)用試驗(yàn)。

3.1 噴涂過程

采用德國(guó)PFT噴涂設(shè)備進(jìn)行渣罐保護(hù)劑噴涂試驗(yàn),具體操作如下:

(1)按配方要求配置噴補(bǔ)料,在容器內(nèi)進(jìn)行攪拌混合,無結(jié)團(tuán)現(xiàn)象即可;

(2)對(duì)熱態(tài)渣罐進(jìn)行溫度測(cè)量并記錄,對(duì)噴涂前渣罐內(nèi)部情況進(jìn)行拍照記錄;

(3)調(diào)整壓力0.3MPa,開啟噴涂機(jī)進(jìn)行渣罐噴涂,要求噴補(bǔ)均勻,記錄噴涂時(shí)間,并拍攝噴涂后渣罐內(nèi)部圖片;

(4)跟蹤噴補(bǔ)后熱態(tài)渣罐再次熱態(tài)渣運(yùn)輸,并對(duì)其倒渣后渣罐內(nèi)壁進(jìn)行拍照,觀察效果;

結(jié)語

利用滾筒冶金塵泥用于渣罐保護(hù)劑研究項(xiàng)目歷經(jīng)一年,在原材料研究的基礎(chǔ)上,進(jìn)行了配合比試驗(yàn)和應(yīng)用試驗(yàn),通過近1個(gè)月的試驗(yàn),翻罐率高達(dá)100%,未發(fā)生嚴(yán)重粘罐情況,使用情況良好。通過試驗(yàn)證明,滾筒冶金塵泥用于渣罐保護(hù)劑具有可行性,也體現(xiàn)了“以渣治渣、綠色利用”的宗旨,無需特殊處理便可進(jìn)行利用,節(jié)約了能耗的同時(shí)也降低了成本,可以在冶金噴涂中推廣應(yīng)用。

[1]王瓊,貴永亮,宋春燕.冶金含鐵塵泥再資源化的技術(shù)現(xiàn)狀與展望[J].河北聯(lián)合大學(xué)學(xué)報(bào)(自然科學(xué)版),2013,35(3).DOI:10.3969/j.issn.2095-2716.2013.03.005.

[2]孟凡欽,張士芳,宋萬超等.渣罐噴涂新工藝試驗(yàn)與試生產(chǎn)[J].鋼鐵研究,1996,(1).