機器人手爪的功能分析與設計研究

朱金權

(無錫貝斯特精機股份有限公司,江蘇 無錫 214000)

1 概述

在現代工業領域中,機器人越來越多的被運用于各行各業。作為機器人的執行機構,機械人手爪自然在各行各業中不可缺少、大顯身手。機器人手爪的功能是否完善、性能是否可靠、工作是否安全將直接影響機器人機械性能的好壞和工作效率的高低,研究機器人手爪的功能要求和設計要點,對推廣工業機器人的運用,提高工業機器人的性能,最大限度發揮機器人的效率,具有重要的指導意義。

2 功能要求

機器人手爪功能是機器人在接收到抓取工件信號后,按指定的路徑和抓取方式,在規定的時間內完成工件取放動作的功能性參數。機器人在抓取工件的過程中,為保證抓取工件的可靠性,機器人手爪應具備一定的抓取運動范圍、工件在手爪中可靠定位、適當的夾緊力、工件抓取后的檢測報警、工件清潔所需的氣管、機器人手爪斷電保護等相關功能。

2.1 抓取運動范圍要求

抓取運動范圍是手爪抓取工件時手指張開的最大值與收縮的最小值之間的差值。由于工件的大小、形狀、抓取位置的不同,為使手爪適合抓取不同規格的工件,手爪的運動范圍應有所不同。工作時工件夾緊位置應處于最大值與最小值之間,在工件夾緊后,手指的實際夾緊位置應大于手指收縮后的最小位置,使工件夾緊后夾緊氣缸能有一定的預留夾緊行程,保證工件可靠夾緊。

2.2 工件在手爪中的定位要求

為使手爪能正確抓取工件,保證工件在機器人運行過程中與手爪能可靠的接觸,工件在手爪中必須有正確、可靠的定位要求。需分析零件的具體結構,確定零件的定位位置及定位方式。工件的定位方式有如下幾種:

(1)工件以平面定位:工件在手爪中以外形或某個已加工面作為定位平面,定位后工件在手爪中具有確定的位置,為保證工件可靠定位,需限制工件的6個自由度。一般大平面限制3個自由度,側面限制2個自由度,另一側面限制1個自由度。定位元件一般采用支承釘或支承板,并在手爪中以較大距離布置,以減少定位誤差,提高定位精度和可靠性。支承釘或支承板與手爪本體的聯接多采用銷孔H7/n6或H7/r6過盈配合聯接或螺釘固定聯接。

(2)工件以孔定位:工件在手爪中以某孔軸心線作為定位基準,定位元件一般采用芯軸或定位銷。

芯軸定位限制4個自由度,根據不同要求,芯軸可用間隙配合芯軸、錐度芯軸、彈性芯軸、液塑芯軸、自定心芯軸等。

定位銷分短圓柱定位銷、菱形銷、圓錐銷、長圓柱定位銷,分別限制2個自由度、1個自由度、3個自由度和4個自由度。定位銷與手爪本體的聯接多采用銷孔H7/n6或H7/r6過盈配合聯接。

(3)工件以外圓表面定位:工件在手爪中以某外圓表面作為定位面,與安裝于手爪本體上的套筒、卡盤或V形塊定位。采用V形塊定位,對中性好,可用于非完整外圓的表面定位。長V形塊限制4個自由度,短V形塊限制2個自由度。套筒、卡盤分別限制2個自由度。

2.3 夾爪夾緊力及扭矩要求

2.3.1 手爪夾緊力及扭矩的計算

(1)初始條件

手爪抓取的工件質量m ;如:20kg

從手抓上頂邊到工件幾何中心的距離L;如L=200 mm

重力加速度g;( 9.81m/s2);

機器人手爪運動時的加速度a;(m/s2);如:a=5 m/s2

機器人手爪夾持面與工件之間的摩擦系數μ;

夾持工件時的安全系數S:(通常取S=2)

機器人手爪夾持工件時所需的夾緊力:F (N)

(2)幾種夾持形式,機器人手爪所需夾緊力或夾緊扭矩的計算

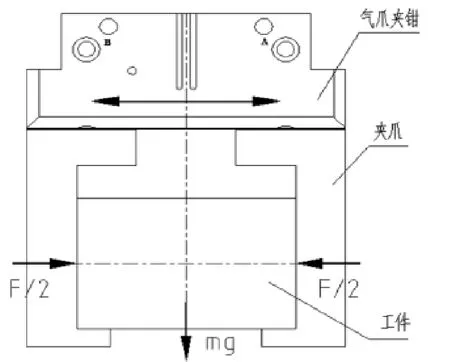

①機器人手爪“只考慮摩擦系數作用下”的計算示意圖如圖1所示。

計算公式:

夾緊力:

扭 矩:M=F×L=5924×0.2=1184.8(N·m)

②機器人手爪“使用對應抓取物品形狀的夾爪”時的計算示意圖如圖2所示。

計算公式:

夾緊力:

F=m×(g+a)×S=20×(9.81+5)×2=592.4(N)

扭矩:

M=F×L=592.4×0.2=118.48(N·m)

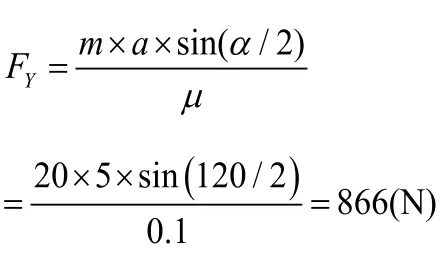

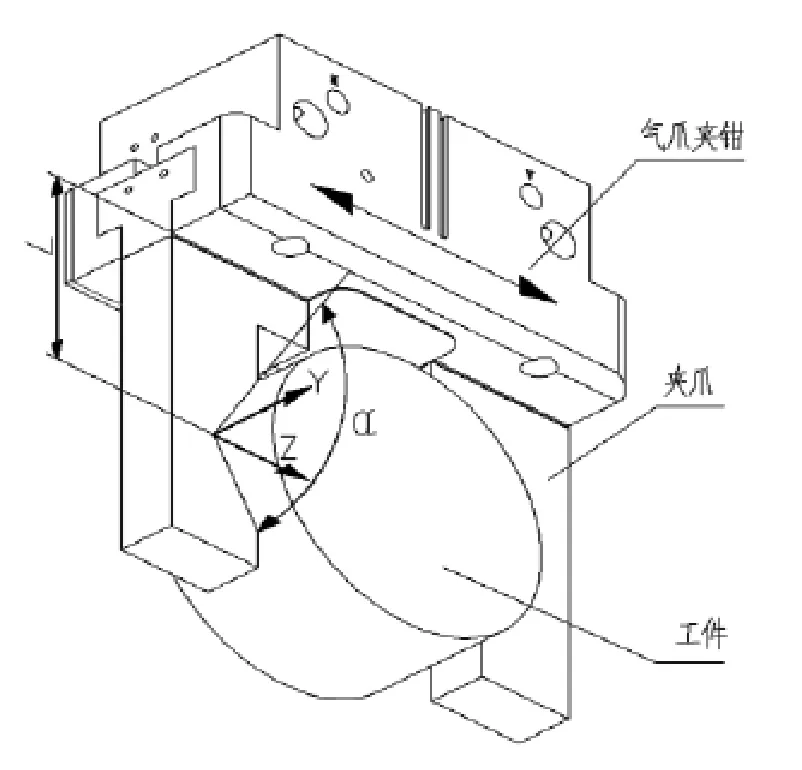

③機器人手爪“使用菱形夾爪抓取物品”時的計算示意圖如圖3所示。

計算公式:

夾緊力:

FZ=m×(g+a)×S=20×(9.81+5)×2=592.4(N)

圖1

圖2

扭矩:MZ=FZ×L=592.4×0.2=118.48(N·m)

扭矩:MY=FY×L=866×0.2=173.2(N·m)

上式中,

FZ是夾爪手指沿圖3中Z向所需的夾緊力;

FY是夾爪手指沿圖3中Y向所需的夾緊力;

MZ是夾爪手指沿圖3中Z向所需的夾緊扭矩;

MY是夾爪手指沿圖3中Y向所需的夾緊扭矩;

α是菱形夾爪手指的V型槽角度;如α=120。

值得注意的是:機器人的運動方式和抓取角度可能會產生變化。機器人水平翻轉或沿抓取物品的軸向(圖3中Y向)運動時。抓取方式將由菱狀抓取(圖3中Z向)變為僅靠摩擦力抓取(圖3中Y向)。因此,在計算手爪所需夾緊力或夾緊扭矩時應分別計算手爪Y向(即軸向)和Z向(即徑向)的夾緊力或夾緊扭矩的大小,取兩者中較大者作為手爪所需的夾緊力或夾緊扭矩,以滿足手爪隨機器人抓取工件時在空中翻轉和變換姿態時的需要,保證爪手抓取工件時能提供足夠的夾緊力或夾緊扭矩,并可靠夾緊工件。

2.3.2 物理量單位說明

重力加速度:g ( 9.81m/s2)

質量:kg;

扭矩 : N·m

長度:m;

夾緊力:N

加速度: m/s2

2.4 工件位置檢測要求

機器人手爪抓取工件后按照工藝流程和PLC程序將執行下一步動作,在執行此動作前,需告知工件在手爪中的位置是否正確,并將該結果以電信號的形式發送給機床和相關專用設備,以使機床和相關專用設備能提前做好接收工件的準備工作,如:松開夾頭、清潔定位面等。工件在手爪中的位置檢測一般通過位置傳感器確定,傳感器可采用接近開關、光電開關等與PLC聯接,通過PLC的控制確定工件的位置。如工件位置不符合要求,PLC將不執行下一步工作,以保證手爪和機床等工作設備的安全性和可靠性。

2.5 工件清潔要求

工件在手爪中定位時,為保證工件位置的正確和定位夾緊的可靠,手爪中工件的定位面、夾爪的夾緊面、插銷的定位孔、工件的外表面等必須予以清潔處理,去除定位面、夾緊面、定位孔、外表面的灰塵或垃圾,從而使工件在手爪中定位正確、夾緊可靠。

2.6 安全要求

手爪在抓取工件后,通過手爪手指的夾緊力將工件與手爪可靠的聯接在一起,為保證工件與手爪在機器人運行過程中安全可靠,要求機器人手爪運行過程中如夾鉗體突然斷氣或斷電后,手爪手指仍能可靠的夾緊工件,保證工件抓取后運行的可靠性、安全性。這是手爪必須具備的安全功能,是機器人手爪的重要性能和參數。

3 結構設計

機器人手爪結構是機器人手爪設計的重要環節,機器人手爪結構設計是否合理、定位是否滿足要求、夾緊是否安全可靠、檢測傳感器是否安裝、清潔裝置有無考慮、安全要求是否具備等,都是結構設計時必須考慮的問題。

3.1 工件結構形式分析

結構形式分析是機器人手爪設計的重要步驟,有效分析工件的結構形式,充分利用工件自身的結構特點,綜合考慮工件的定位形式、夾緊機構,設計出滿足上述功能要求的體積小、質量輕、效率高的機器人手爪。設計時應考慮以下幾點:

(1)考慮機器人手爪與機器人第六軸的聯接方式。根據機器人第六軸安裝板的結構特點,設計出符合安裝要求的機器人手爪安裝聯接板,它是機器人手爪的承載本體,是整個機器人手爪的受力基礎,設計時應充分考慮安裝板的強度、結構和固定方式等。

(2)考慮機器人手爪與機器人第六軸的聯接時的定位要求。由于機器人在抓取工件時具有很高的重復定位精度,機器人手爪與機器人第六軸的聯接應具有可靠的定位結構,以保證兩者之間的聯接不會影響機器人本身的精度。定位結構通常有:孔軸臺階定位、定位銷孔定位、鍵槽定位、定位軸套定位等。

(3)機器人實際工作中,機器人手爪隨機器人第六軸一起運行,為減少機器人的負載,提高機器人的性能,最大限度發揮機器人的優勢。在設計機器人手爪結構時應盡量減少機器人手爪的體積,減輕機器人手爪的自身重量。在結構上可以采用挖空減重、分體焊接等形式,材料上可以采用精密壓鑄的鑄鋁件等強度高、重量輕的結構。

圖3

(4)由于機器人手爪上有驅動手爪松開夾緊的氣缸或電機,有用于檢測工件位置的傳感器,有用于清潔的吹氣氣路等,這些元件的聯接電纜和管路都必須通過機器人手爪與控制元件(如:電磁閥)或中間接線盒相聯接,為使這些線路聯接美觀,設計時應考慮這些線路的走向和固定位置,并考慮機器人手爪在空中翻轉和變換姿態時減少線路纏繞和與工件摩擦。既可自行設計線路走向及固定方式也可采用國際品牌“易格斯”專業拖鏈固定線路,既美觀方便又能降低運行噪音。

3.2 確定工件的定位點及夾緊方式

確定工件在機器人手爪爪中的定位點及夾緊方式是機器人手爪設計的關鍵。根據上述“工件結構形式”的分析,結合工件自身的結構特點,尋求符合工件要求的定位點及夾緊方式。設計時除滿足上述定位要求外,需考慮以下幾點:

(1)定位元件表面應淬火處理,滿足定位元件的耐磨性要求。

(2)定位平面的所有定位元件應等高,可采用安裝后一次磨平的方法來保證。

(3)對與工件定位表面不規整和尺寸變化較大的場合,可采用“可調支承定位”。

(4)對與工件毛坯表面、斷續表面、階梯表面的定位,可采用“自位支承定位”,一般采用球形布置與工件三點接觸或杠桿式結構,與工件兩點接觸。

(5)工件的夾緊點與定位支承點應在同一作用線上,避免因工件虛壓而引起局部變形。

(6)工件夾緊過程中不能改變工件定位后的正確位置,夾緊力大小應可靠、適當。

(7)夾緊力方向應有利于定位工件穩定,且主夾緊力方向指向定位基準面。

(8)夾緊力方向應有利于減少夾緊力,盡量和重力方向一致,以利于有效簡化夾緊機構。

(9)夾緊力方向應是工件剛度較高的方向。

(10)夾緊力的作用點應落在定位元件的支承范圍內。

3.3 確定工件檢測傳感器的位置及數量

機器人手爪中是否有工件,工件在手爪中是否具有正確的位置,可以通過機器人手爪上的傳感器進行檢測,并將檢測結果告知機床或其他專用設備。傳感器的安裝位置應避免與工件裝夾時碰撞,以免避免損壞傳感器,應設計時考慮必要的傳感器保護裝置。應充分了解傳感器的技術特性,選擇與工件材質、顏色、檢測距離相匹配的傳感器,保證工件檢測的正確性與可靠性。傳感器的布置應具有防呆糾錯功能,能有效防止工件反裝或錯裝。傳感器的數量以滿足檢測要求為準,可根據設計需要具體確定。

3.4 工件表面的清潔

工件定位面的灰塵、定位元件支承面的垃圾、工件表面的切削液等,在工件裝夾前均需要清潔處理,這是保證工件正確裝夾的前提。為能有效清潔這些表面,通常在工件定位元件的支承面、定位插銷的端面、工件表面附近設置專門用于清潔用的氣道口,這些氣道口通常直徑Φ2~3mm,與控制氣路上用于“通”“止”的氣動電磁閥相聯接,通過電磁閥閥芯位置的切換,有效控制氣路的“接通”與“停止”從而實現工件表面和定位面的有效清潔。

3.5 手爪的安全性

機器人手爪是自動化生產線中運動部件,在夾持工件運動的過程中,必須保證手爪能可靠夾持工件,保證工件在傳輸過程中萬無一失。為確保機器人手爪的安全性,設計時應考慮以下幾點:

(1)采用自行設計的夾緊機構時,夾緊機構夾緊工件后應具有機械自鎖功能,避免機器人運動過程中,機器人手爪松開而導致安全事故。

(2)采用夾緊氣缸夾緊工件時,為能有效夾緊工件,夾緊氣缸在工件夾緊后應預留3~5mm的夾緊行程。因此,在選擇氣缸行程時除使氣缸行程滿足夾緊范圍要求外,還需考慮增加氣缸夾緊工件時的預留行程。

(3)為保證夾緊工件的可靠性,設計時可考慮采用國外先進夾緊氣爪,這些氣爪在突然斷氣時都具有夾緊保護功能,這是國外成熟技術,可以取其優點,為我所用。如德國的“SOMMER”、“雄克”等品牌。

(4)采用夾緊力方向與工件重力方向一致,用工件重力或重力的分力防止工件夾緊后松開。

(5)在機器人手爪上增設安全插銷機構,當工件夾緊后,安全插銷將夾緊位置“牢牢鎖住”,從而起到安全保護作用。

3.6 機器人手爪設計的步驟和思路

通過分析工件的結構形式、機器人手爪的基本功能和機器人手爪設計時的相關技術要點,對機器人手爪設計的步驟和思路提出以下幾點要求:

(1)充分分析工件的結構特性,明確工件定位所需的位置、夾緊力或夾緊扭矩所需的大小和方向。

(2)根據工件的結構特點和空間大小,選取適合的定位元件和定位方式。

(3)根據工件的結構和定位方式選擇合適的夾緊點和夾緊機構。使定位點和夾緊點能有效減少工件的夾緊變形并保證工件夾緊可靠。

(4)合理布置清潔氣路和檢測元件的線路走向,使線纜布置更美觀合理。

(6)根據機器人手爪的結構和工件的位置,確定傳感器的位置和數量。

(7)根據上述思路,繪制詳細的機器人手爪裝配總體布置圖,并確定手爪松開、夾緊時的最大、最小運動范圍。

(8)對可能出現的幾種總體布置方案進行工藝性和經濟性分析,選擇結構布置最優、工藝性能最好、制造成本最低的總體布置方案。

(9)對方案圖做進一步細化和完善,使設計文件符合工廠實際生產的要求。

結語

機器人手爪是自動化線中重要的組成部件,是自動化生產線的執行機構,機器人手爪性能的優劣直接決定機器人工作效率的高低。研究機器人手爪的相關功能和設計要點,理清機器人手設計思路和注意事項,對完善機器人手爪的結構設計、優化機器人手爪的設計參數、提高機器人手爪的工作效率。具有現實的借鑒和參考價值,為機器人手爪在現代工業制造領域的推廣和應用提供技術支持。

[1]聶余滿,許德章,王勇,等.一種欠驅動水下機器人手爪的作業能力研究[J].機器人 ,2005 (06).

[2]張二力.工業機器人機械手爪的設計改進[J].機器人,1990(03).