影響航空液壓密封的幾個(gè)因素

郭志攀,夏立群,汪洋

(中國一航西安飛行自動(dòng)控制研究所,陜西西安 710065)

在工程領(lǐng)域,密封技術(shù)往往影響著整個(gè)系統(tǒng)的性能,特別是在航空航天領(lǐng)域,密封技術(shù)直接關(guān)乎飛機(jī)和航天器的安全,1986年美國“挑戰(zhàn)者號”航天飛機(jī)發(fā)生起飛73 s 后發(fā)生爆炸就是由于密封問題引起的。文中從密封設(shè)計(jì)的角度出發(fā),闡述了影響航空液壓密封的幾個(gè)關(guān)鍵因素,從密封材料、密封零件表面質(zhì)量、密封安裝槽的設(shè)計(jì)和密封圈的安裝方法幾個(gè)方面論述了航空液壓密封設(shè)計(jì)的方法,對設(shè)計(jì)中需要考慮的問題進(jìn)行了詳細(xì)分析與說明[1-5]。

1 航空密封材料

密封的設(shè)計(jì)首先要選擇合適的密封材料,密封材料的選擇要考慮所選材料和密封介質(zhì)的化學(xué)兼容性、使用環(huán)境的溫度要求、動(dòng)密封的運(yùn)動(dòng)速度和密封材料的老化問題等。當(dāng)今的飛機(jī)設(shè)計(jì)工程師面對的溫度和化學(xué)環(huán)境越來越嚴(yán)酷,大量航空級別的彈性材料被應(yīng)用在航空密封中。密封圈可以通過人工焊接、自動(dòng)模鑄、植物加強(qiáng)等制造,或者直接融合在金屬零件內(nèi)部,下面介紹幾種常用的航空密封材料。

丁腈橡膠 (NBR)是礦物基油脂密封的首選。丁腈橡膠的特性主要取決于它的丙烯腈含量,大概范圍為18%~50%。一般而言,這類材料在-30~100℃溫度范圍內(nèi)工作時(shí),具有良好的力學(xué)性能。它可以短時(shí)工作在120℃,經(jīng)過特殊設(shè)計(jì)最低可工作在-60℃。

氫化丁腈橡膠(HNBR)是由丁腈橡膠(NBR)類材料進(jìn)行選擇性加氫得來的。氫化丁腈橡膠具有很好的耐磨性,經(jīng)常用在高溫環(huán)境中的密封。氫化丁腈橡膠的材料特性取決于它的丙烯腈 (ACN)含量,根據(jù)浸透程度的不同,含量在18%~50%之間。氫化丁腈橡膠具有良好的機(jī)械性能。氫化丁腈橡膠的工作溫度范圍為-30~140℃。在礦物油脂中,它可短時(shí)工作在160℃,經(jīng)過特殊設(shè)計(jì)可以工作在-40℃。

氟橡膠(FKM)適合于應(yīng)用在高溫下的礦物基油脂的密封。不同的結(jié)構(gòu)和氟含量氟橡膠可以表現(xiàn)出不同的耐化學(xué)性和冷撓曲性。氟橡膠以它的阻燃性、低透氣性和優(yōu)秀的抗臭氧、抗侵蝕和抗老化能力而出名。氟橡膠的工作溫度為-20~200℃,可以短時(shí)工作在230℃,經(jīng)過特殊設(shè)計(jì)可以工作在-35℃。

氟硅橡膠(FVMQ)經(jīng)常使用在軍用燃油系統(tǒng)中。氟硅橡膠材料具有良好的阻熱性、冷曲撓度和介電性能,它的耐氧和耐臭氧性特別強(qiáng)。根據(jù)材料的不同,氟硅橡膠的工作溫度范圍為-60~200℃,可以短時(shí)工作在230℃,經(jīng)過特殊設(shè)計(jì)可以工作在-90℃。

全氟橡膠(FFKM)大部分應(yīng)用在飛機(jī)引擎的密封中,它應(yīng)用在惡劣環(huán)境或高溫環(huán)境中。全氟橡膠在所有的高溫介質(zhì)中都是穩(wěn)定的并具有很低的膨脹性。根據(jù)材料的不同,F(xiàn)FKM 的工作溫度范圍為-25~240℃,特別的類型可以工作在+325℃。

三元乙丙橡膠(EPDM)是乙烯、丙烯以及非共軛二烯烴的三元共聚物,經(jīng)常用在制動(dòng)液、乙二醇和熱水的密封中。三元乙丙橡膠具有良好的耐高溫、耐臭氧和耐老化性能。另外,它還具有很高的彈性,很好的低溫性能和絕緣性。三元乙丙橡膠的工作溫度范圍為-45~150℃,可以短時(shí)工作在175℃。用硫磺處理過的EPDM 的工作溫度范圍將會(huì)減小為-45~120℃,可以短時(shí)工作在150℃。

硅橡膠經(jīng)常用于襯墊、模塑密封、機(jī)身、空氣動(dòng)力學(xué)和引擎密封。該材料具有良好的阻熱性、冷曲撓度和介電性能,它的耐氧和耐臭氧性特別強(qiáng)。根據(jù)材料的不同,硅橡膠的工作溫度范圍為-60~200℃,可以短時(shí)工作在230℃,特別的類型可以工作在-90℃。

2 零件表面質(zhì)量

密封圈的密封性能與密封零件的表面綜合質(zhì)量有很大關(guān)系,特別是動(dòng)密封,它的密封性能與零件的表面質(zhì)量有直接的關(guān)系[6]。零件表面的加工質(zhì)量是密封壽命和可靠性的關(guān)鍵因素。

2.1 零件表面輪廓的要求

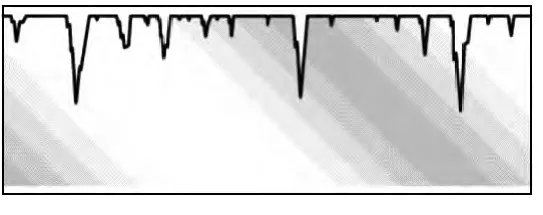

在顯微鏡下觀察用肉眼看上去非常光滑的密封零件表面,會(huì)發(fā)現(xiàn)零件表面纖維組織凸凹不平,就像山脈一樣,存在很多波峰和波谷。并不是零件表面越平坦密封性能就越好,零件表面纖維組織有過多和過大的波峰會(huì)使密封圈產(chǎn)生過渡的磨損,產(chǎn)生不希望的泄漏。但有一定數(shù)量的波谷,反而能提高密封圈的密封性能,波谷能夠儲存潤滑油,形成潤滑油膜,這樣能夠有效提高密封圈的使用壽命,但并不會(huì)產(chǎn)生泄漏。理想的密封零件表面輪廓如圖1 所示。

每一種零件表面加工方法都會(huì)在零件表面產(chǎn)生一種特定的加工紋路,這種紋路在使用中會(huì)影響密封圈的密封性能和使用壽命。為了獲得理想的密封性能,在零件表面加工時(shí)要避免產(chǎn)生影響密封圈密封性能和使用壽命的加工紋路。例如,在直線往復(fù)運(yùn)動(dòng)的密封中,要避免產(chǎn)生明顯的軸向加工紋路;在旋轉(zhuǎn)密封中,要避免產(chǎn)生明顯的螺旋狀加工紋路。正確的零件表面處理輪廓是保證密封圈密封效果的關(guān)鍵因素。

圖1 理想的密封零件表面輪廓

2.2 磨合期對密封圈壽命的影響

在標(biāo)準(zhǔn)的密封系統(tǒng)中,密封圈和密封零件表面在剛開始工作的一段時(shí)期內(nèi)具有很高的磨損率,這段時(shí)期叫做磨合期。在剛進(jìn)入磨合期時(shí),粗糙的零件表面會(huì)使密封圈產(chǎn)生過渡的磨損,零件表面硬度越高,對密封圈的磨損越快。一旦密封零件表面纖維組織的波峰被磨平,密封圈和密封零件表面將達(dá)到一種平衡狀態(tài),在平衡狀態(tài)下,如果密封圈得到充分的潤滑,密封圈的磨損就會(huì)顯著降低。

精確地控制零件表面的綜合質(zhì)量,可以減少密封系統(tǒng)渡過磨合期的時(shí)間,使密封系統(tǒng)盡早進(jìn)入平衡狀態(tài),這樣能夠更好地控制泄漏、提高密封圈的耐磨性和使用壽命。對于越硬的零件表面,越要嚴(yán)格控制零件密封表面的綜合質(zhì)量。

2.3 零件表面硬度

較高的零件表面硬度,可以提高密封圈的使用壽命,防止密封圈磨壞零件,減小密封圈的動(dòng)摩擦力。如果密封零件表面太軟,密封圈就會(huì)把零件表面磨壞。

在金屬材料表面鍍層是目前普遍采用的提高密封表面綜合質(zhì)量的方法,在鍍層前需要考慮基體材料是否支持鍍層非常重要。當(dāng)一個(gè)高壓載荷施加在一個(gè)較軟的不銹鋼基體材料支撐的硬鉻鍍層密封表面時(shí),鍍層可能會(huì)剝落或裂開,然后刮傷密封圈。基體材料的洛氏硬度最好能達(dá)到HR44 以上才能夠較好地支撐鍍層。

2.4 零件表面硬度和光潔度建議

中低壓情況時(shí),建議零件表面洛氏硬度在HR44~48 之間,在高壓情況時(shí),建議零件表面洛氏硬度在HR55~60 之間。

在動(dòng)密封面,金屬或經(jīng)鍍硬鉻或硬質(zhì)陽極化處理的零件表面光潔度建議Ra=0.1~0.2 μm;經(jīng)過高溫燃氧噴涂(HVOF)的零件表面表面光潔度建議Ra≥0.1 μm。在靜密封面,零件與橡膠接觸的滑動(dòng)表面光潔度建議Ra≤0.8 μm,安裝槽側(cè)壁表面光潔度建議Ra≤1.6 μm。

所有動(dòng)密封面表面必須經(jīng)過精磨或超精加工。所有動(dòng)密封和靜密封表面不能有裂紋、刮痕和毛刺。

3 密封安裝槽的設(shè)計(jì)

零件密封安裝槽的設(shè)計(jì)尺寸可以根據(jù)密封圈的壓合量、拉伸量要求,按照公式計(jì)算出來[7]。工程應(yīng)用中普遍采用標(biāo)準(zhǔn)推薦的密封安裝槽設(shè)計(jì)尺寸,這方面可以參考的標(biāo)準(zhǔn)很多。國內(nèi)關(guān)于密封槽設(shè)計(jì)的標(biāo)準(zhǔn)比較少還不夠完善,國外在這方面標(biāo)準(zhǔn)很多,體系比較完善。文中主要介紹一些國外常用在密封槽設(shè)計(jì)方面的標(biāo)準(zhǔn),以及它們所適用的場合。

AS4716 標(biāo)準(zhǔn)[8]是現(xiàn)在航空作動(dòng)器領(lǐng)域使用最廣泛的密封槽設(shè)計(jì)標(biāo)準(zhǔn),它的密封槽按照SAE AS568標(biāo)準(zhǔn)2 級公差下的O 型密封圈而設(shè)計(jì)的,包含了動(dòng)密封和靜密封槽尺寸,在壓力超過10 MPa 時(shí),需使用防擠出保護(hù)環(huán),在壓力低于10 MPa 的情況下,不需要使用保護(hù)環(huán)。雖然這個(gè)標(biāo)準(zhǔn)是針對標(biāo)準(zhǔn)尺寸的O型圈設(shè)計(jì)的,但這種密封槽也可以用于其他彈性密封。AS4716 標(biāo)準(zhǔn)詳細(xì)規(guī)定了密封槽的大徑、小徑、槽寬、軸孔間隙、密封底面和側(cè)面的粗糙度、側(cè)面的傾斜角、地面圓角和尖邊倒角尺寸及公差。AS4716標(biāo)準(zhǔn)的密封槽適用壓力范圍最高可達(dá)55 MPa。

AS5857 標(biāo)準(zhǔn)[9]密封槽適用于靜密封設(shè)計(jì)。這個(gè)標(biāo)準(zhǔn)的密封槽也是按照SAE AS568 標(biāo)準(zhǔn)2 級公差下的O 型密封圈而設(shè)計(jì)的,它的密封槽尺寸比AS4716 標(biāo)準(zhǔn)的密封槽對密封圈的擠壓更強(qiáng),在低溫和低密封膨脹的情況下密封效果更好。推薦應(yīng)用在靜密封系統(tǒng)中。

AS4052 標(biāo)準(zhǔn)[10]主要用于起落裝置密封槽的設(shè)計(jì),它包含起落裝置下端減震柱刮塵圈安裝槽的設(shè)計(jì)。活塞桿的直徑、密封槽內(nèi)徑、密封槽側(cè)壁角度和密封面光潔度與AS4716 定義相同,但是密封圈外側(cè)的擋壁直徑發(fā)生了變化。減小了密封槽與大氣接觸的唇邊尺寸,以便于有彈簧支撐的PTFE 刮塵圈密封護(hù)套能夠安裝在內(nèi)。

AS4088[11]是航空作動(dòng)器活塞桿刮塵圈槽的設(shè)計(jì)標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)刮塵圈槽的尺寸比標(biāo)準(zhǔn)MS33765 的空間更大,能夠安裝更高效可靠的(更大的)刮塵圈。

4 密封圈的安裝

密封圈的安裝也非常重要,安裝不得其法,前面所做的工作就可能功虧一簣。要使密封圈安裝得當(dāng),首先在設(shè)計(jì)開始之前就考慮這些問題,而后使用恰當(dāng)?shù)陌惭b工具和方法以保證密封圈安裝時(shí)不被損壞,這樣密封圈才能起到應(yīng)有的密封效果。

4.1 設(shè)計(jì)時(shí)需考慮的問題

下面以液壓缸為例介紹一些能夠簡化密封圈安裝的液壓零件設(shè)計(jì)方法,這是一些通用的準(zhǔn)則,其他場合也適用。

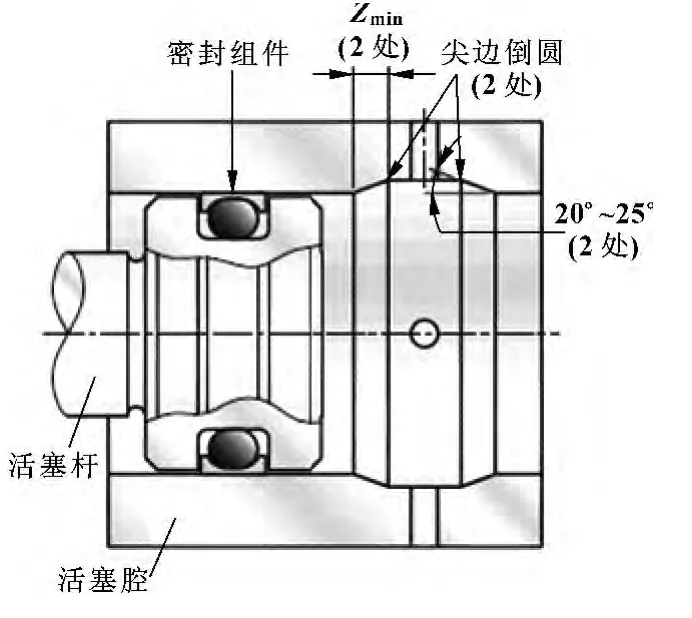

如圖2、圖3 所示,在活塞腔或活塞桿端部設(shè)計(jì)導(dǎo)入倒角對密封圈的安裝很有幫助。應(yīng)為液壓缸的活塞腔或活塞桿設(shè)計(jì)一個(gè)長度不小于Zmin、角度為20°~25°的導(dǎo)入倒角,以便密封圈能夠柔和地裝入零件中。倒角開口與密封圈在自然狀態(tài)下應(yīng)該有間隙才能達(dá)到最佳的效果。AS4716 標(biāo)準(zhǔn)中建議倒角尺寸如表1 所示。

圖2 活塞腔密封圈安裝

表1 AS4716 建議的倒角尺寸

當(dāng)密封圈安裝時(shí)需要通過一個(gè)小孔時(shí)(工作時(shí)不經(jīng)過),也需要設(shè)計(jì)一個(gè)長度不小于Zmin、角度為20°~25°的緩坡,如圖4 所示。

圖4 密封圈安裝需要通過小孔時(shí)

當(dāng)密封圈安裝需要穿過螺紋時(shí),密封圈必須與螺紋或粗糙表面有間隙。這時(shí)也需要設(shè)計(jì)一個(gè)長度不小于Zmin、角度為20°~25°的導(dǎo)入倒角,使密封組件柔和地裝入如圖5 所示的活塞腔。

圖5 密封圈安裝需要穿過螺紋時(shí)

4.2 安裝方法

密封圈的安裝方法也應(yīng)該在設(shè)計(jì)之初就予以考慮,避免發(fā)生零件已經(jīng)加工完成、但密封圈卻裝不進(jìn)去的情況。下面介紹一些通用的密封圈的安裝方法,這些方法適用于大部分種類的密封圈。

首先檢查密封圈的安裝通道,上面不能有裂紋、劃痕、毛刺或者任何尖邊等,以免安裝時(shí)損壞密封圈;安裝密封圈的工具不能有尖邊,最好使用塑料材料,例如迭爾林;在安裝PTFE 等較硬的組件時(shí)可以使用加熱方法,把它浸入90℃左右的油或者水中,使其軟化和擴(kuò)張;在密封圈和零件表面使用潤滑劑可以減小密封圈安裝時(shí)的難度,在使用潤滑劑時(shí),需要確認(rèn)密封組件與潤滑劑的兼容性;活塞密封在活塞裝入活塞腔之前進(jìn)行冷凍有利于活塞的裝入,特別是在主閥上使用多重密封時(shí)優(yōu)勢更加明顯;當(dāng)密封安裝要經(jīng)過小孔時(shí),孔邊應(yīng)倒圓并磨光。

盡量避免使用安裝時(shí)需要彎曲密封圈的安裝槽,如果必須彎曲密封圈,盡量使用分離式安裝槽;當(dāng)密封圈必須要拉伸或者壓縮以便能夠裝入安裝槽時(shí),使用工具調(diào)整密封圈的大小。

5 結(jié)論

流體密封問題在工程領(lǐng)域和人們的日常生活中無處不在,但由于起密封作用的密封件只是機(jī)器和設(shè)備中的一個(gè)小部件,因此在工程技術(shù)界對其重要性的認(rèn)識尚不充分。另外,流體密封作為一門新興的工程技術(shù)學(xué)科,其體系還在不斷完善之中[12]。

文中對航空液壓密封設(shè)計(jì)中需要注意的幾個(gè)關(guān)鍵因素進(jìn)行詳細(xì)的分析與說明,分別從密封材料選擇、零件表面質(zhì)量、密封安裝槽的設(shè)計(jì)和密封圈的安裝方法幾個(gè)方面進(jìn)行了論述,為航空領(lǐng)域工程技術(shù)人員設(shè)計(jì)液壓密封提供了可行的參考。

[1]LEE C Y,LIN C S,JIAN R Q,et al.Simulation and Experimentation on the Contact Width and Pressure Distribution of Lip Seals[J].Tribology International,2006,39(9):915-920.

[2]GIGNARDI C,BERTETTO A M,MAZZA L.Photoelastic Measurements and Computation of the Stress Field and Contact Pressure in Pneumatic Lip Seal[J].Tribology International,1999,32:1 -13.

[3]GU B E.Finite Element Analysis of U-type Seal for Master Cylinder[D].Pusan:Pusan National Univerisity,2003.

[4]GABELLI A,PONSON F,POLL G.Computation and Measurement of the Sealing Contact Stress and Its Role in Rotary Lip Seal Design[C]//13th International Conference on Fluid Sealing,Belgium,1992.

[5]LEE K O,HURA Y M,KANG J H,et al.Performance Estimation of Dust Wipers for Hydraulic Cylinders and Optimization of Geometric Design Variables[J].Journal of Materials Processing Technology,2007,187/188:215 -219.

[6]ASME B46.1-2009.Surface Texture (Surface Roughness,Waviness and Lay).

[7]中國航空工業(yè)總公司.HB/Z4-95 O 型密封圈及密封結(jié)構(gòu)的設(shè)計(jì)要求[S],1996.

[8]SAE AS4716B-2011.Gland Design,O-Ring and Other Elastomeric Seals.

[9]SAE AS5857A-2010.Gland Design,O-Ring and Other Elastomeric Seals,Static Applications.

[10]SAE AS4052A-2001.Gland Design,Scraper,Landing Gear,Installation.

[11]SAE AS4088C-2006.Aerospace Rod Scraper Gland Design Standard.

[12]王玉民,楊惠霞,姜南.流體密封技術(shù)[J].液壓氣動(dòng)與密封,2004(3):1 -5.