空間站維修性系統設計與驗證方法研究

張 偉,夏僑麗

(中國空間技術研究院,北京100094)

1 引言

載人航天器在軌維修是指通過航天員在軌對載人航天器進行維修,達到載人航天器系統在壽命、可用度等方面的指標要求[1]。“和平號”空間站設計壽命5年,通過在軌維修延壽到15年,“和平”號空間站末期飛行任務中航天員75%的時間都在開展維修工作。國際空間站設計壽命15年,目前已到壽命末期,經評估可通過維修將壽命延長至20年[2]。由此可見維修是空間站長期在軌運營必不可少的手段。

對于我國而言,為保證空間站在軌可靠運行10年以上,必須結合可靠性開展維修性設計工作。

2 國外空間站在軌維修現狀

和平號共計約出現過1500處故障,包括電解制氧裝置故障、火災、航天器撞擊、艙體泄漏、中央計算機故障、蓄電池異常放電、溫控系統故障、制導系統故障等,但其中有很多故障最終未能修復[3]。

在國際空間站建造和運營期間,國際空間站每年艙內維修約2536人時,艙外航天員維修約421人時,艙外機器人維修約777小時,航天員平均每個工作日進行1.9小時的維修活動,非工作日1.8小時[4]。在軌維護維修的設備包括通用計算機、泵組件、風扇、蓄電池、通風管、傳感器、面板維修、吸附劑床、細菌過濾器、水分離器等艙內設備,以及太陽帆板、太陽帆板驅動機構、艙外推進劑管路、對接機構、控制力矩陀螺、碎片防護擋板、艙外泵組等艙外設備[5]。圖1為航天員修復國際空間站太陽帆板的褶皺[6],圖2為航天員在進行國際空間站艙內產品的維修[7]。

圖1 航天員維修國際空間站太陽翼Fig.1 Maintenance of ISS solar array

圖2 航天員維修國際空間站艙內二氧化碳去除裝置Fig.2 ISS carbon dioxide removal assembly maintenance

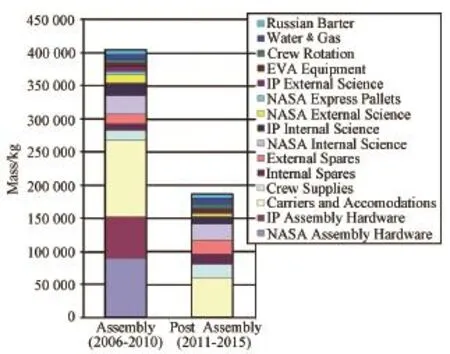

圖3 為國際空間站組裝期間(2006-2010)以及組裝完成后(2011-2015),預計向空間站運送物資的不同種類的結構分布圖[5],可見空間站組裝建造完成后、在軌運營期間需上行的維修備件約占上行物資的1/4。

圖3 國際空間站上行物資分配圖Fig.3 Spare parts of ISS

3 我國空間站維修性設計需求

由和平號空間站、國際空間站的在軌運營情況可知,空間站必須采用維修性設計才能保證在軌長壽命、高可靠運行。俄羅斯設備的固有可靠性較低,采取了大量的預防性維修措施延長系統壽命,而美國采用以可靠性為中心的維修策略,對故障后果很嚴重的設備采用預防性維修,對設備各項指標參數進行監控,在故障表征的決策點進行視情維修,這樣大大減少了維修時間,節約了維修資源。

我國空間站是一個由天和、問天、巡天等多個艙段構成的載人組合體飛行器,在設計階段,通過分析確定有維修需求的產品,對于可在軌預測產品工作情況的采用預防性維修,對于在軌故障難以預測的突發故障采用修復性維修。

我國空間站設備主要分為有耗損特性和無耗損特性兩類。

1)耗損特性

機電類產品、轉動機構類產品、電化學類產品以及涂層等均屬耗損特性產品,存在明確的壽命約束,是空間站長壽命設計需重點考慮的對象。耗損性產品、消耗性產品和需定期標定的產品設計壽命難以滿足空間站壽命要求,需要根據情況進行在軌維修。

2)非耗損特性

無耗損特性設備多為電子產品,不存在壽命約束。電子產品的故障現象可能隨機發生,主要失效模式是元器件或電路失效。防止非耗損特性產品故障的主要措施是加強可靠性設計,降低電子產品隨機故障發生概率,提高系統的可靠度,實現長壽命內正常運行的目標;同時對于關鍵功能產品應進行維修性設計,以應對在軌隨機故障。

由此可見,我國空間站需開展維修性設計以保證在軌長壽命、高可靠運行。空間站長期有人駐留,可通過維修手段提高空間站的可靠性。

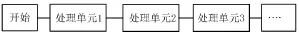

通過在軌存儲備件的方式可提高原有可靠性,以空間站某處理單元為例,三個處理單元均可工作才能滿足任務功能要求,如圖4所示。因此,在不考慮維修支持時,3個處理單元需要串聯進模型中,計算得到的系統任務可靠度低。

圖4 不考慮維修支持的可靠性分析方法Fig.4 Reliability analysis method without maintenance

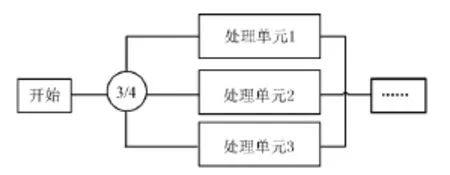

考慮維修支持,有人駐留,并且在軌存有備件時,任一臺處理單元故障,可立即維修更換,在軌存儲的備件相當于一臺冷備份,維修時間可近似于切換時間(維修時間是系統允許的時間)。因此,處理單元的工作模式近似于4臺設備取其中3臺工作,可靠性模型簡化為4取3表決模型,如圖5所示,計算得到的系統任務可靠度有一定程度的提高。通過維修設計可使得空間站滿足在軌長壽命高可靠性的要求。

圖5 考慮維修支持的可靠性分析方法Fig.5 Reliability analysis method with maintenance

4 空間站維修性系統設計

空間站維修性系統設計包括有維修需求產品的布局設計、供電設計、信息設計、故障檢測設計、維修工作模式設計等。

1)布局維修性設計

應根據維修項目的優先級、在軌維修頻率等,提出布局需求,通過合理的產品布局保證在軌維修時維修產品的可視性、可達性和維修操作空間滿足要求。

2)供電設計

通過系統的供配電設計確保所有需維修的產品均可在軌加斷電,以保證維修時供電斷開。

3)信息設計

通過空間站信息系統的維修設計,防止信號接口在插拔操作時對上下游產品產生影響,或防止誤發指令。

4)故障檢測

通過空間站在軌自主健康管理,實現對故障的檢測和定位,以確定需維修的產品。

5)維修工作模式設計

針對具體維修項目設計相應的維修工作模式,包括對系統功能的影響、主備機的切換、控制權的切換、信息流的調整、艙段功能的切換、系統允許最大維修時間、新備件接入系統時的工作模式等,以確保故障產品切出平臺和新備件聯入平臺時,對平臺功能無影響或影響較小,保證平臺安全。

5 在軌可更換單元分析方法

在軌可更換單元(Orbital Replaceable Units,ORU)是可在軌進行移動、檢查、更換的最低層次單元。綜合可靠性設計、測試性設計和保障資源代價問題,確定不同層次的單元作為ORU,是維修性設計的重要內容。

確定ORU層次時,需要考慮如下因素:

1)ORU為功能獨立的單元、模塊;

2)ORU內部組成的壽命應接近;

3)ORU內部組成故障率應近似;

4)ORU故障可被檢測、定位和隔離;

5)ORU應在軌可視可達,對ORU進行更換操作,應盡量不影響其他功能模塊的正常運行;

6)ORU層次不宜過高,過高會導致未失效單元跟隨到壽或故障單元一起更換,浪費了剩余壽命;

7)ORU層次不宜過低,會導致維修操作技能增加,維修時間延長,應與人素分析和維修時間分析結合起來確定ORU層次。

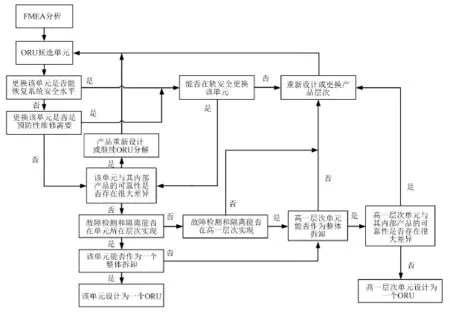

ORU分析確定流程如圖6所示。

6 空間站維修策略

依據參考文獻[4],對維修策略的描述以及我國空間站的特點,空間站故障修復可分為4類:

1)Ⅰ級在軌維修。以維護為主,指使用一些簡單的診斷工具和手用工具對設備進行日常的維護,包括目視檢查,擦拭清潔,設備調整,潤滑,添加消耗性物品。

2)Ⅱ級在軌維修。以更換ORU為主,在軌維修主要任務是將故障檢測、定位到ORU,并進行更換。

圖6 ORU分析流程圖Fig.6 ORU analysis diagram

3)Ⅲ級在軌修復。在備件不能及時供應的情況下,對部分ORU進行深一層次在軌修復,對艙體結構進行緊急堵漏等修復性維修操作也屬于Ⅲ級在軌修復。

4)Ⅳ級維修。在軌無法診斷故障,并且故障可能會造成批次性影響的設備,考慮由載人船帶回地面進行分析研究,并修復故障,作為地面儲備備件。

為提高航天員在軌時間的利用率,減少在軌維修操作復雜性和對航天員專業技能的要求,空間站在軌維修應采用更換ORU為主,ORU內部維修為輔的方式。

對ORU的維修可分為預防性維修和修復性維修,根據設備的故障特征,確定維修類型。確定原則如下:

1)機構類、機電類耗損特性設備,采用預防性維修;

2)消耗性設備或部件,根據工作時間采用預防性維修,定期更換;

3)電子產品等非耗損型設備,采用修復性維修,故障發生后采取更換措施;

4)艙外壽命滿足長壽命要求,但由于空間環境影響或受工作任務變化影響,存在壽命風險的設備,采用視情維修,根據設備工作狀態,擇機安排出艙活動進行更換。

7 維修性驗證方法

維修性驗證是為確定裝備是否達到規定的維修性要求而進行的試驗、仿真分析評價工作[8]。空間站維修性驗證與評價應結合虛擬維修仿真、地面模擬試驗和在軌飛行試驗進行。

1)虛擬維修仿真

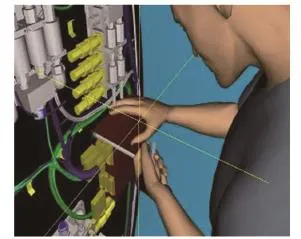

工程研制早期的設計階段往往缺少物理樣機,難以對設計狀態進行試驗驗證,而在產品研制后期一旦發現設計缺陷再進行修正則代價巨大,因而需要在方案設計階段使用虛擬樣機取代物理樣機、數字人體取代實際維修人員對維修性設計進行驗證[9]。通過使用數字人體完成維修過程的模擬,可對設計中待維修產品布局的可達性、可視性等指標進行評價和驗證,并對維修流程、維修步驟、維修所需的工具、輔助設備的設計滿足情況進行評價,及時發現不合理的設計并進行改進。采用虛擬維修仿真驗證方法對我國天宮一號空間實驗室在軌的維修操作進行了驗證,如圖7所示。

圖7 虛擬維修仿真Fig.7 Virtual simulation of repair

2)地面模擬試驗

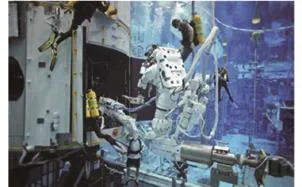

需在地面對在軌維修的產品進行試驗驗證,包括故障隔離、維修工作模式設置、維修操作、系統恢復、備件轉移、維修影響、維修工具等進行驗證與評價。需在艙外執行的維修任務,可在中性浮力水槽中進行試驗驗證,圖8為在中性浮力水槽中進行的地面試驗[10]。

圖8 在中性浮力水槽中開展驗證試驗Fig.8 Verification test in the neutral buoyancy laboratory

3)在軌飛行試驗

由于天地差異性,無法通過仿真和地面試驗驗證的維修過程,在條件允許情況下,盡可能通過在軌飛行試驗驗證。我國已在空間實驗室上開展了相關在軌維修技術的飛行試驗工作,完成了內裝飾和電子產品的在軌維修更換。

8 結語

通過對國外空間站在軌維修情況的調研,以及我國空間站在軌維修需求的分析,可知為保證空間站在軌可靠運行,須開展空間站維修性設計與驗證工作,本文對空間站維修性設計的流程、維修需求分析、ORU確定方法、維修策略和仿真試驗驗證方法進行了研究,為我國空間站維修性設計提供了理論支撐和工程實施途徑。

[1]王大鵬,譚春林,張柏楠.載人航天器在軌維修性系統設計[J].中國空間科學技術,2010,5:16.

[2]劉登銳.歷經磨難險象環生——和平號飛行備忘錄[J].質量與可靠性,2000,3:46-48.

[3]李巖,黨常平.空間在軌服務技術進展[J].兵工自動化,2012,5:79-81.

[4]Patterson L P.On-orbit maintenance operations strategy for the International Space Station—concept and implementation[C]//Space Technology and Applications International Forum-2001.AIP Publishing,2001,552(1):139-146.

[5]Kagey R,Patterson LP,Wilson J L.International space station maintenance&repair group(MRG)in-flight maintenance book ISS-4A[R].Mission Operations Directorate,Operations Division,20 November 2000,JSC-48513-4A.

[6]Wikipedia.International Space Station maintenance[EB/OL].2014.http://en.wikipedia.org/wiki/International_Space_Station_maintenance.

[7]Keith Cowing.Photos:ISS Carbon Dioxide Removal Assembly Maintenance[EB/OL].2010.http://spaceref.com/onorbit/photos-iss-carbon-dioxide-removal-assembly-maintenance.html.

[8]呂川.維修性設計分析與驗證[M].北京:國防工業出版社,2012:255.

[9]Badler N.Virtual humans for animation,ergonomics,and simulation[C]//Nonrigid and Articulated Motion Workshop,1997.Proceedings,IEEE.IEEE,1997:28-36.

[10]Wikipedia.International Space Station maintenance[EB/OL].2014.http://en.wikipedia.org/wiki/Astronaut_training