利用稻麥秸稈制備復合材料研究進展

劉軍軍LIU Jun-jun;陳國銘CHEN Guo-ming;郭蘭中GUO Lan-zhong;

牛曙光NIU Shu-guang;郭必成GUO Bi-cheng

(常熟理工學院機械工程學院,常熟 215500)

(School of Mechanical Engineering,Changshu Institute of Technology,Changshu 215500,China)

0 引言

隨著人類文明進步,社會資源日漸短缺,環境壓力與日俱增,采用生態友好型原料制備復合材料越來越受到關注。利用可再生、可回收利用、可生物降解等農作物廢棄物材料,不僅促進材料科學的發展,還可提高人類生活品質。如采用農作物廢棄物制備復合材料代替木材,既節能環保,又可帶動農業發展。

農作物廢棄物世界年產量約38.35 億噸,資源豐富,具有低密度性、可再生性及潔凈性,通常被丟棄腐爛、垃圾掩埋或田間焚燒,引發眾多環境問題,如大氣污染、溫室效應、破壞良田等,危害人體健康。采用農作物廢棄物制備復合材料,具有其它復合材料無法比擬的質輕價廉、可再生及可生物降解等優點。

目前國外已廣泛開展了利用多種農作物廢棄物,如,稻秸稈、麥秸稈、玉米秸稈、豆秸、向日葵桿、蘆葦桿、棉桿、油菜桿、稻殼、麥殼、黑麥殼、椰子殼、甘蔗渣、玉米穗、香蕉皮、黃麻等研究制備復合材料,使用多種分析方法對自然纖維及其復合材料進行性能研究,包括纖維的化學組成、表面結構及性能、復合材料的熱性能、界面結合性能、吸水吸濕性能、吸聲隔熱性能、降解性能、微觀結構及機械性能。本文介紹國內外稻麥秸桿填充復合材料的研究現狀,希望能為我國相關研究提供指導。

1 稻麥秸稈纖維化學成分及預處理方法

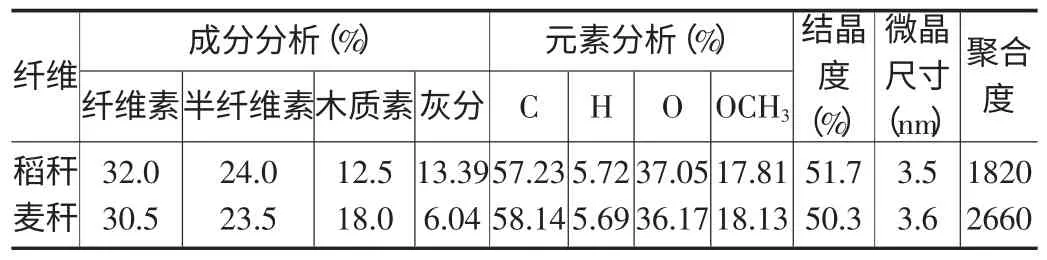

稻麥秸具有比木質更為復雜的微觀結構,且其細胞單元尺寸和類型多變,與木質纖維相比,具有更短的纖維和更薄的細胞壁[1-2]。表1 給出了稻、麥秸稈纖維的化學成分。

農作物廢棄物纖維含有機質,如纖維素、半纖維素、木質素、淀粉、蛋白質及脂肪等,也含有許多無機質,如硅、鎂、硫、磷、鉀、鈣及灰份等,這些物質在作物生長過程中起結構支撐、提供營養、防止病毒入侵及保持水分等作用,然而在復合材料制備中,有些物質的存在會影響復合材料性能。國外學者采用多種預處理方法對農作物廢棄物纖維改性,以提高其在復合材料中的作用。Mingzhu Pan 等[6]認為未處理稻秸纖維平滑表皮下有維管束,不規則表面滋生了2 種贅生物,及存在香毛簇和硅質;經過熱機械精煉的稻秸稈纖維,贅生物及硅質大量減少;酸處理的稻秸纖維產生空洞,且能去除半纖維素及其他無定形物質;木聚糖酶處理的稻秸纖維縱向表面有構架結構產生。

表1 稻麥秸稈纖維成分分析[3-5]

Hua Jianga 等[7]分析了脂肪酶處理麥秸纖維(WS)微觀結構,認為未處理麥秸外表面存在維管束和淺薄的凹槽,表面平滑、均質,且覆蓋厚層蠟質;而脂肪酶處理的麥秸纖維外表面有不同程度損傷和不規則裂紋,且表皮部分減少;未處理麥秸纖維內表面平滑和粗糙兩種平面,有小部分突起和軟組織粘在維管束上;脂肪酶處理后,麥秸纖維內表面沒有明顯的脫落、損傷、裂紋出現,并認為脂肪酶處理對麥秸稈內表面影響甚小。

2 稻秸稈纖維增強復合材料

Han Seung Yang[8]等研究用稻秸稈和廢舊輪胎制備建筑隔音復合材料,結果表明,該復合材料的吸水率、吸水厚度膨脹率、彈性及彎曲性能均優于刨花板。Lijun Qin[9]等研究了丁基丙烯酸鹽改性稻秸稈纖維-乳酸復合材料表明,稻秸稈纖維吸附了丁基丙烯酸鹽單體,并覆蓋其表面。由改性稻秸纖維和PLA 制備可降解復合材料抗拉強度比未改性稻秸復合材料增加6MPa(W(%)=7.98),且有較優防水性能。復合材料熱穩定性隨著丁基丙烯酸鹽的增加而增加。Xianjun Li[10]等認為蒸汽和短時間草酸處理稻秸能明顯改善稻秸-UF 板機械性能和尺寸穩定性能;而蒸汽處理優于草酸處理;5 分鐘草酸處理板的性能優于10 分鐘草酸處理。Xianjun Li[11]等還認為復合材料性能主要取決于纖維粒徑,異氰酸酯(pMDI)復合材料靜曲強度和內結合強度隨纖維粒徑的減小先增大后減小,吸水厚度膨脹率、吸水率及線延伸率隨粒徑的增大而減小;尿素甲醛樹脂復合材料性能明顯低于異氰酸酯復合材料。復合材料獲得最佳性能條件為:4%異氰酸酯(pMDI)和粉碎機篩孔尺寸3.18mm。

Fei Yao[12]等研究原始或廢舊高密度聚乙烯(VHDPE或RHDPE)-天然纖維復合板表明,對于基體VHDPE 和RHDPE,稻草纖維與木質纖維增強復合材料力學性能差異微小。增加纖維比重使彈性模量增加及拉伸強度和沖擊強度下降。稻殼復合板具有最小彈性模量,但其沖擊強度與其他秸稈纖維復合板相當或更優。葉、莖、全草纖維復合板機械性能差異很小。由于初次加工過程中使用添加劑,RHDPE 復合材料的模量和強度性能得到顯著改善。并指出稻秸纖維可作為兩種樹脂較好的增強體。

Mehrab Madhoushi[13]等研究了稻秸纖維-熱塑性塑料(原始PE、PP)復合材料緊固件拔出性能(干、濕環境),結果表明,螺釘拔出強度大于釘子拔出強度;不考慮基體時,稻秸纖維含量對拔出強度影響顯著。在濕環境下,復合材料釘子拔出強度減小73.66% 大于螺釘的28.9%。Sumin Kim[14]等認為稻秸、稻殼表面覆蓋的蠟質和硅質阻礙其與UF 膠黏劑的粘合,復合材料機械性能隨著稻秸、稻殼含量的增加下降顯著,由10%紙漿代替10%的木質制得木-紙漿復合材料機械性能接近木質復合材料。Salim Hiziroglu[15]等通過尿素甲醛膠黏接裝飾紙研究板材覆蓋性能表明,兩種原料(稻秸、竹纖維)制備的板材粗糙度沒有明顯差別,92%濕度條件下,Ra,Rz,Rmax 均高于55%條件下。Han-Seung Yang[16]等研究了秸稈木粉復合隔音板表明,相對密度為0.4g/cm3復合板彎曲斷裂模數達到140-290psi,0.6時達到700-900psi,0.8 時達到1400-2900psi;所有復合板強度都優于木板;秸稈顆粒長度和寬度并不影響彎曲模量;相對密度為0.4 和0.6 復合板吸聲系數要高于其他木質材料;秸稈木粉復合板具有較好的吸聲保溫性,可以部分或完全取代木質刨花板和木結構保溫板。

3 麥秸稈纖維增強復合材料

Soren Halvarssona[17]等利用麥秸稈和三聚氰胺改性尿素甲醛制備中密度纖維板,得出樹脂含量大于14%、密度大于780kg/m3時,復合材料內結合強度、斷裂系數、彈性模量,吸水厚度膨脹率及吸水率等性能較好,達到歐洲中密度纖維板標準EN622-5:1997 要求。Xuan Kuang[18]等研究麥秸稈/廢舊低密度聚乙烯(LDPE)復合材料表明,當混合偶聯劑PAPI 與PAL 質量比為30:70、含量為4.5 wt.%時,復合材料有最大內結合強度和最大2h 吸水后內結合強度。麥秸含量從90-40wt.%,內結合強度提高明顯。當混合偶聯劑含量從1.5-4.5wt.%,內結合強度和2h 吸水后內結合強度提高明顯,斷裂系數和彈性模量緩慢增加,而24h 吸水厚度膨脹率緩慢減小。當復合偶聯劑含量為6wt.%,復合材料所有性能指標明顯減小。復合偶聯劑含量為4.5wt.%,復合材料性能隨LDPE 含量從10-40wt.%穩定改善。并得出混合偶聯劑PAPI 與PAL 質量比為30:70、含量為4.5wt.%,麥秸與LDPE 質量比為30:70 是最優組合,且密度為0.93g/cm3的復合材料機械性能和吸水厚度穩定性完全滿足相關標準,可在潮濕環境下用作承重復合材料。Yi Zou[19]等研究長麥秸稈/聚丙烯(PP)復合材料表明,其彎曲強度、彎曲彈性模量、拉伸強度、彈性系數比黃麻/PP 材料分別高114%、10%、38%、140%,且具有較好的吸聲性能。Taghi Tabarsa[20]等研究3 種襯墊用紙板表明,單寧酸改性苯酚-甲醛膠-麥秸稈板機械性能略低于苯酚-甲醛膠-麥秸稈板,10%單寧酸改性苯酚-甲醛膠-麥秸稈板結合強度高于其他改性(10%和30%);復合材料在10%單寧酸改性苯酚-甲醛膠及壓制12min 獲得最大斷裂系數、彈性模數和內結合強度及最小吸水率和吸水厚度膨脹率;壓制時間的增加影響其機械物理性能。Daniel P.Pfister[21]等認為增加麥秸用量、基體密度、成型壓力,能改善復合材料熱性能和機械性能;馬來酸酐增溶劑明顯改善機械性能;麥秸用量及纖維尺寸是影響吸水性能的主要因素。Anupama Kaushik[22]等研究薄膜納米復合材料表明機械性能隨納米纖維用量的增加而增大;防護性能隨納米纖維含量增加而加強,但大于10%,由于納米纖維團聚結塊,性能下降。

Soren Halvarssona[23]等認為非樹脂小麥秸稈纖維刨花板斷裂系數,彈性模量,內結合強度低于中密度(0.8g/cm3)秸稈三聚氰胺刨花板,但接近MDF 標準(EN 622-5:2006);加入過氧化氫刨花板吸水性較大,但加入防水劑氯化鈣后,下降25%;過氧化氫的增加能有效改善刨花板機械和物理性能。Ayse Alemdar[24]等采用熔融復合方法制備納米纖維和熱塑性淀粉納米復合材料研究表明,納米纖維在熱塑性淀粉基中分布均勻,復合材料拉伸強度和斷裂系數高于純熱塑性淀粉復合材料。C.Ravindra Reddy[25]等使用雙螺旋擠出機熔融復合制備麥秸、粘土增強聚丙烯復合材料結果表明,隨麥秸和粘土含量的增加,復合材料彎曲模量增大,而防水性能下降;彎曲模量和防水性能隨增溶劑馬來酸酯聚丙烯含量的增加而增大。加入增溶劑能有效改善基體和增強體界面的結合。粘土作為另一種增強體對復合材料彎曲模量和吸水性能影響甚微。

4 結束語

我國農作物秸稈年產量約7 億噸,其中大部分被丟棄腐爛或田間焚燒,引發眾多環境問題,如大氣污染、溫室效應、破壞良田等,且浪費資源。只有極少部分用作家畜飼料和工業應用。農作物廢棄物增強復合材料成本低廉、可回收再利用、可部分降解,是生態友好型復合材料。若能有效利用數量巨大的農業廢棄物,變廢為寶,可減少木材消耗和森林砍伐,保持生態平衡。由此可見,高效利用農業廢棄物勢在必行且意義重大。

[1]Francisco Vilaplana,Emma Str?mberg,Sigbritt Karlsson.Environmental and resource aspects of sustainable biocomposites [J].Polymer Degradation and Stability,2010,95:2147-2161.

[2]S.M.Luz,J.Del Tio,G.J.M.Rocha,et al.Cellulose and cellulignin from sugarcane bagasse reinforced polypropylene composites:Effect of acetylation on mechanical and thermal properties[J].Composites:Part A,2008,39:1362-1369.

[3]Jahan MS,Mun SP.Studies on the macromolecular components of nonwood available in Bangladesh [J].Indus Crops Prod,2009,30:344-350.

[4]Yang HS,Kim JK,Son J,et al.Effect of compatibilizing agents on rice husk flour filled polypropylene composites[J].Compos Struct,2007,77:45-55.

[5]Sun XF,Xu F,Sun RC,et al.Characteristics of degraded cellulose obtained from stream exploded wheat straw [J].Carbohydr Res,2005,340:97-106.

[6]Mingzhu Pan,Dingguo Zhou,Xiaoyan Zhou,et al.Improvement of straw surface characteristics via thermomechanical and chemical treatments[J].Bioresource Technology,2010,101:7930-7934.

[7]Hua Jianga,Yang Zhang,XuefeiWang.Effect of lipases on the surface properties of wheat straw [J].Industrial Crops and Products,2009,30:304-310.

[8]Han Seung Yang,Dae Jun Kim,Young Kyu Lee,et al.Possibility of using waste tire composites reinforced with rice straw as construction materials[J].Bioresource Technology,2004,95:61-65.

[9]Lijun Qin,Jianhui Qiu,Mingzhu Liu,et al.Mechanical and thermal properties of poly (lactic acid) composites with rice straw fiber modified by poly (butyl acrylate) [J].Chemical Engineering Journal,2011,166:772-778.

[10]Xianjun Li,ZhiyongCai,JerroldE.Winandy,et al.Effect of oxalic acid and steam pretreatment on the primary properties of UFbonded rice straw particleboards [J].Industrial Crops and Products,2011,33:665-669.

[11]Xianjun Li,Zhiyong Cai,Jerrold E.Winandy,et al.Selected properties of particleboard panels manufactured from rice straws of different geometries[J].Bioresource Technology,2010,101:4662-4666.

[12]Fei Yao,Qinglin Wu,Yong Lei,et al.Rice straw fiberreinforced high-density polyethylene composite:Effect of fiber type and loading[J].industrial crops and products,2008,28:63-72.

[13]Mehrab Madhoushi,Hossein Nadalizadeh,Martin P.Ansell.Withdrawal strength of fasteners in rice straw fibre-thermoplastic composites under dry and wet conditions [J].Polymer Testing,2009,28:301-306.

[14]Sumin Kim,Hyun-Joong Kim,Jin Chul Park.Application of recycled paper sludge and biomass materials in manufacture of green composite pallet [J].Resources,Conservation and Recycling,2009,53:674-679.

[15]Salim Hiziroglu,Songklod Jarusombuti,Piyawade Bauchongkol,et al.Overlaying properties of fiberboard manufactured from bamboo and rice straw [J].industrial crops and products,2008,28:107-111.

[16]Han-Seung Yang,Dae-Jun Kim,Hyun-Joong Kim.Rice straw-wood particle composite for sound absorbing wooden construction materials [J].Bioresource Technology,2003,86:117-121.

[17]Soren Halvarsson,Hakan Edlund,Magnus Norgren.Properties of medium-density fibreboard (MDF) based on wheat straw and melamine modified urea formaldehyde (UMF) resin[J].Industrial Crops and Products,2008,28:37-46.

[18]Xuan Kuang,Rui Kuang,Xiaodong Zheng,et al.Mechanical properties and size stability of wheat straw and recycled LDPE composites coupled by waterborne coupling agents [J].Carbohydrate Polymers,2010,80:927-933.

[19]Yi Zou,Shah Huda,Yiqi Yang.Lightweight composites from long wheat straw and polypropylene web[J].Bioresource Technology,2010,101:2026-2033.

[20]Taghi Tabarsa,Shayeste Jahanshahi,Alireza Ashori.Mechanical and physical properties of wheat straw boards bonded with a tannin modified phenol-formaldehyde adhesive[J].Composites:Part B,2011,42:176-180.

[21]Daniel P.Pfister,Richard C.Larock.Green composites from a conjugated linseed oil-based resin and wheat straw [J].Composites:Part A,2010,41:1279-1288.

[22]Anupama Kaushik,Mandeep Singh,Gaurav Verma.Green nanocomposites based on thermoplastic starch and steam exploded cellulose nanofibrils from wheat straw [J].Carbohydrate Polymers,2010,82:337-345.

[23]Soren Halvarssona,Hakan Edlund,Magnus Norgren.Manufacture of non-resin wheat straw fibreboards[J].industrial crops and products,2009,29:437-445.

[24]Ayse Alemdar,Mohini Sain.Biocomposites from wheat straw nanofibers:Morphology,thermal and mechanical properties[J].Composites Science and Technology,2008,68:557-565.

[25]C.Ravindra Reddy,A.Pouyan Sardashti,Leonardo C.Simon.Preparation and characterization of polypropylene-wheat straw-clay composites [J].Composites Science and Technology,2010,70:1674-1680.