新型復合活塞環氣密性仿真與靜態試驗的研究

陳 洋,吳雙群,趙丹平

(內蒙古工業大學,內蒙古 呼和浩特 010051)

隨著內燃機不斷向小型化、低排放、高速化、輕量化的方向發展,對燃燒室高溫,高壓的燃燒環境提出了更高的要求,燃燒內零部件也受到了越來越嚴峻的挑戰。活塞環作為構成燃燒室的重要零件具有“密封、刮油布油、導熱和支承”四大功能[1],其中密封性更是評價活塞環好壞的重要標準之一。其密封性能對發動機的性能有很大的影響。密封不良,直接影響到發動機燃燒效率,降低發動機功率,并且浪費燃料,而且排放物對環境的污染較為嚴重。因此提出并對新型復合活塞環的試驗研究具有重要的意義。

1 復合式活塞環的結構及密封分析

1.1 復合式活塞環的結構

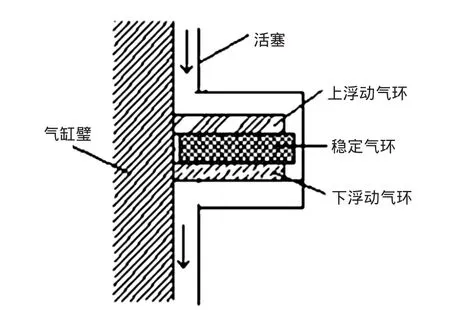

我們提出了一種新結構的新型復合活塞環,新型復合活塞環采用三環疊加為一環裝入一個環槽的單環槽結構,并且環與環開口相互錯開120°。上環和下環采用正扭曲環,中間環較上環和下環要厚一些,同時中間環開口間隙要大一些,以補償熱膨脹量,防止活塞環卡死在活塞環槽中。其結構見圖1。

圖1 新型復合活塞環三維模型和實物圖

1.2 復合式活塞環密封性分析

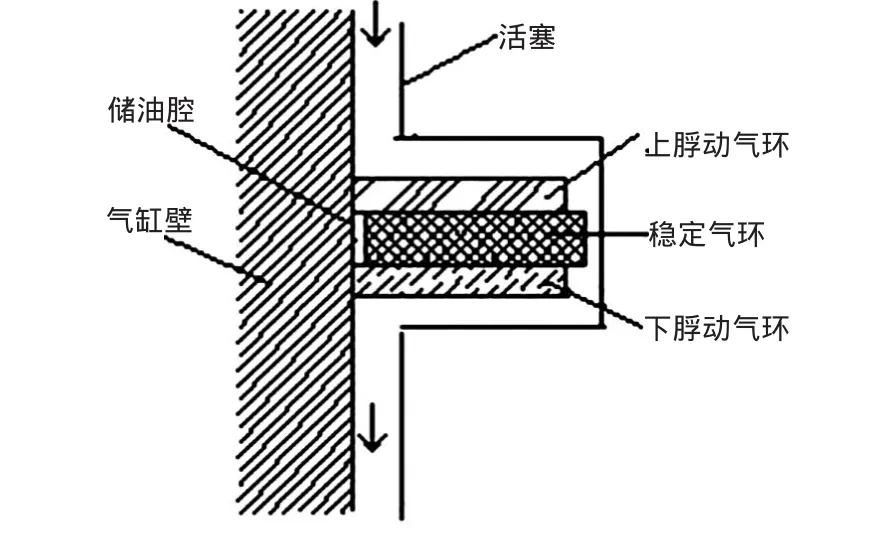

圖2 為新型復合式活塞環的結構圖,其中上浮動氣環,下浮動氣環主要密封氣缸壁和活塞之間的間隙。中間穩定氣環配合上環和下環一起密封活塞環開口間隙。氣體首先從燃燒室流進到氣缸壁與活塞之間的間隙中,然后氣體通過活塞環上端面和活塞環槽上側面之間的間隙進人到活塞環背面中。由于此時活塞環開口間隙已經被封閉了,氣體只能沿活塞環端面進入背隙空間。同時氣體的曲折流動,也可以有效地增加流動阻力,減小逸放系數,從而減少氣體泄漏量。

圖2 新型復合式活塞環結構圖

上下兩環的結構可以增加活塞環自身的彈力,從而增強其自密封功能;材料的減少和制作工藝的優化降低了活塞環生產成本;中間穩定環的截面積和質量與上下浮動環不同,所以共振頻率不同避免了活塞往復運動過程中所造成的活塞環懸浮和顫振;同時環與環之間相對運動可以使新型活塞環具有一定的自潔能力,避免積碳帶來的影響;由于環開口間隙漏氣量小,導致氣體壓力在活塞環所受到的力中起主要作用,這使得活塞環與環槽貼緊,有助于密封[2];因此,新型復合式活塞環使發動機的環保性、經濟性和動力性將會有提高。

2 復合式活塞環密封性數值模擬

2.1 數學建模

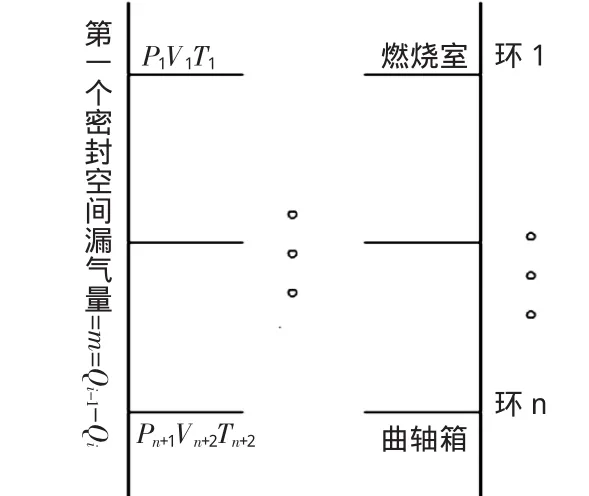

發動機正常工作的時候,氣體只能在閉口間隙處的通道發生流動。在壓力差的作用下,氣體從高壓側向低壓側流動,其質量流量可用一維具有常逸放系數的噴管流量公式來計算[3],具有n個活塞環的泄漏氣體流動模型如圖2所示,環1到環n+1是按燃燒室到曲軸箱方向順序排列,A為漏氣通道面積,T為氣體溫度,P為壓力,V為穩壓氣罐和氣缸總體積,Qn為n側活塞環后的氣體質量流量。

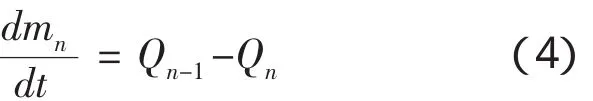

那么在壓縮行程,第n側的壓力總高于第n+1側的壓力這時有

式中:

Kc為逸放系數;

An為漏氣通道面積;

Rg為氣體常數,取287.1J/(kg·K);

κ為氣體比熱,取1.4。

圖3 氣體泄漏計算模型

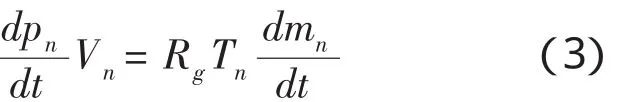

流動氣體各參數應滿足氣體狀態方程

設時間t內,

有

而側空間內氣體質量的變化等于流入的質量與流出的質量差,

即

將式(2)應用于第(n-1)個活塞環,并代入式(3)得

整理后得到

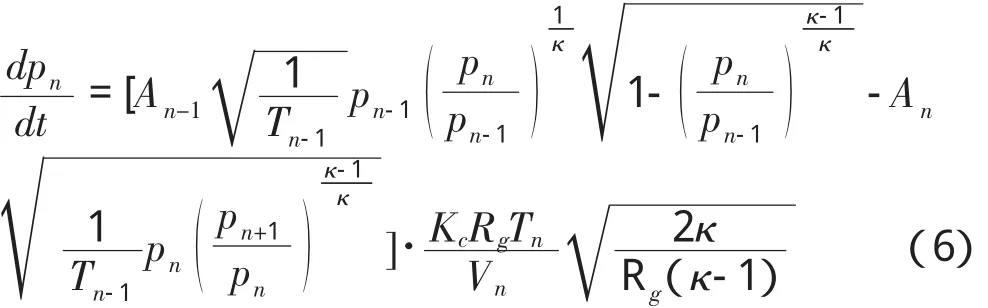

式子(6)就是缸內壓力變化的理論計算模型,是關于環間壓力Pn與Pn-1的一階非線性微分方程可簡化。具有n個活塞環的活塞環組,有(n-1)環間空間,每個空間使用式(6)得到一個微分方程,運用龍格-庫塔數值解法就可以得到氣體壓力的分布。進行迭代計算時,為控制迭代運算時間和保證結果精度,收斂誤差取10-3,即前后迭代壓力值誤差小于等于10-3時,迭代計算結束。

2.2 模擬結果

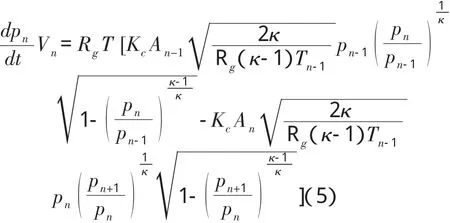

理論計算分析了與靜態試驗相同狀況的密封過程,即總體積內充以某一壓力值的氣體,然后缸內的氣體通過活塞環自然泄漏到大氣中,而不是發動機整個循環時缸內氣體壓力的變化過程。計算模型參數:以S195發動機為模型,穩壓罐體積,0.072m3,活塞環徑向厚度為5.08mm,每個普通活塞環高度為2.38mm,復合式活塞環總高為2.38mm,活塞環開口間隙為16mm,閉口間隙為0.9mm,環槽高度為2.4 mm,第1環槽至活塞上端面高度為14.7mm,第1環岸高度為5mm,第2環岸高度為4mm,環岸寬度為6.3mm,充氣容積為穩壓罐體積,活塞環處于上止點時燃燒室體積與頂環上端面至活塞頂部缸套與活塞間隙容積和,環腔體積等可據上述參數計算,缸內初始壓力為0.5MPa,曲軸箱壓力為大氣壓力,溫度取室溫25℃。以MATLAB編寫程序,從圖4結果中可以看出,缸內氣體壓力不斷下降直到大氣壓力,傳統活塞環的壓力維持時間1 063.31 s復合式活塞環的密封壓力維持時間1 737.62 s,是傳統活塞環的1.63倍。

圖4 兩種活塞環缸內壓力變化模擬圖

3 復合式活塞環密封性試驗研究

3.1 試驗方案與方法

發動機工作受許多因素影響,即使以某一工況穩定運轉時,這一循環和下一循環的燃燒過程也不斷變化,并表現在壓力曲線上。為方便研究,減少各不確定因素對試驗的影響,設計發動機靜態試驗方案,并搭建了靜態試驗臺模擬發動機的工作情況。

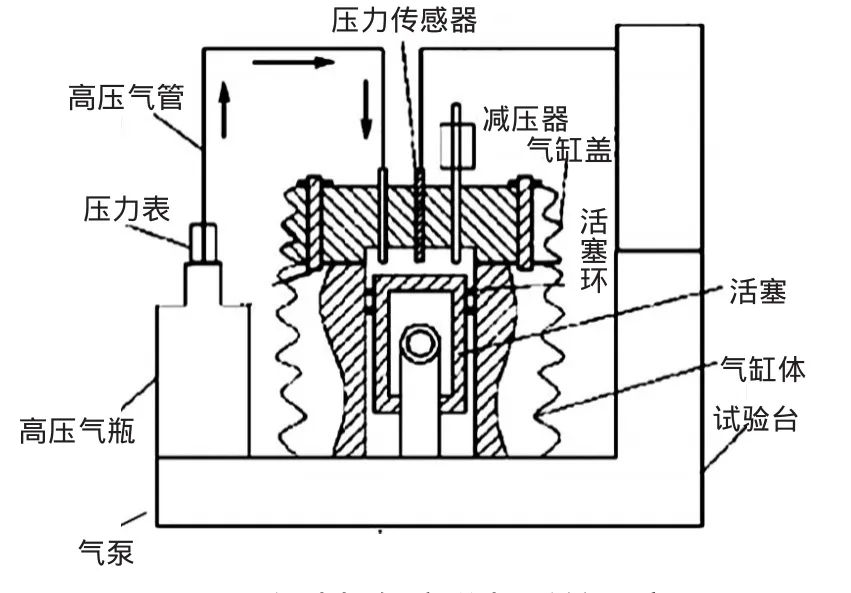

試驗采用S195型柴油機(單缸、4沖程、缸徑為95mm)及其配件,其試驗系統組成如圖5所示。進行發動機傳統活塞環和復合式活塞環的密封性能試驗,主要組成部分:

一是,試驗發動機部件(發動機的機體組部件、氣門組部件、活塞連桿組部件、復合式活塞環等)主要作用是通過更換活塞環,進行發動機傳統活塞環和復合式活塞環的密封性能試驗;

二是,氣壓系統(氣泵,穩壓氣瓶、壓力表、減壓器、高壓氣管等)主要作用是給試驗發動機部件的氣缸中提供一定的氣壓;

三是,數據采集系統(壓力傳感器、數據采集模塊等)主要作用是對試驗數據進行采集和顯示。

圖5 發動機氣密分析系統示意

試驗方法為:

(1)試驗發動機部件裝上傳統的三個活塞環,開口保持相互錯開120°;

(2)打開高壓氣瓶,當氣缸體內壓力保持在一定壓力時,關閉高壓氣瓶;

(3)通過數據采集系統,對壓力變化數據進行采集和顯示,直到氣缸體內壓力減小到初始壓力時停止測量;

(4)根據測量的壓力變化數據及其時間做出對應的壓力-時間曲線;

(5)更換一組復合式活塞環,開口保持相互錯開120°,重復 2、3、4項。

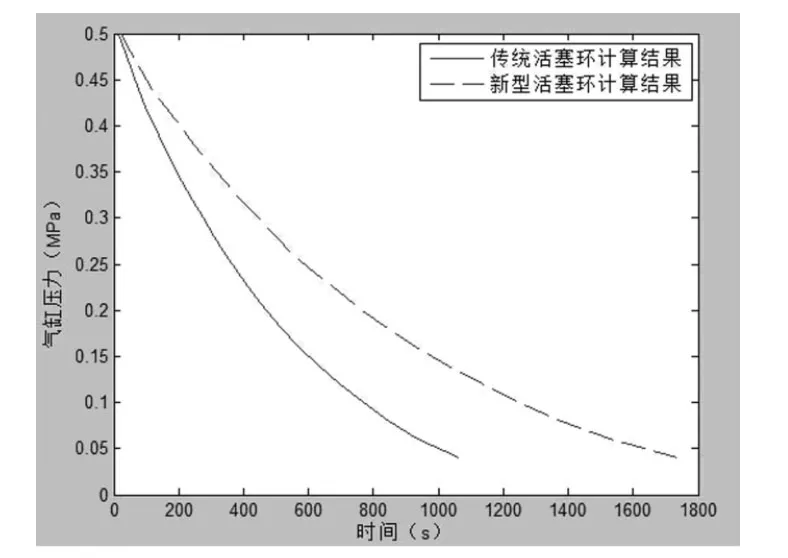

3.2 試驗結果分析

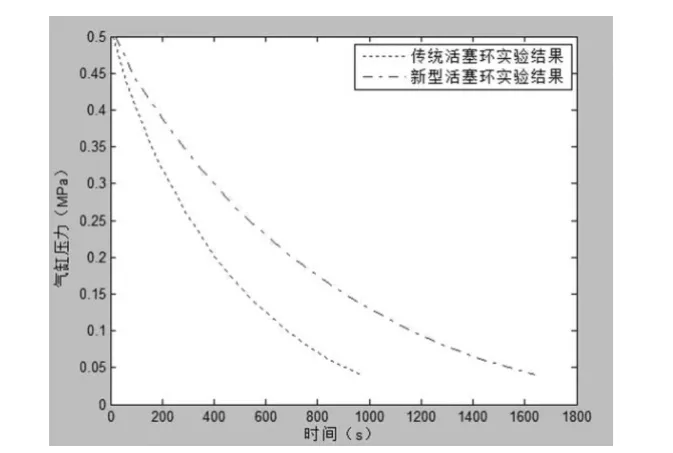

在搭建的發動機氣密分析系統試驗臺上,進行傳統活塞環和復合式活塞環的密封性能試驗,對缸內壓力變化數據進行了采集,由圖6的試驗結果可以看出,傳統活塞環(三氣環)氣缸內壓力逐漸下降到967.39 s后不再發生變化,新型復合式活塞環(一組三個氣環),氣缸內壓力逐漸下降到1641.58 s后不再發生變換,因此,發動機復合式活塞環在密封性能方面明顯優于傳統活塞環。為模擬發動機工作的實際工況,我們人為將活塞固定在氣缸內的多個不同位置,這樣可使得實驗數據更真實,誤差更小。圖6為最終由多組試驗數據擬合的曲線。

圖6 兩種活塞環缸內壓力變化試驗圖

3.3 計算與試驗結果對比

從對比結果可以看出,計算和試驗結果存在一定誤差,這主要是因為理論計算過程中只考慮閉口間隙處泄漏的氣體,沒有考慮側泄與端泄,因此仿真與試驗結果存在一定的誤差。

圖7 試驗與計算結果對比圖

4 復合式活塞環所受摩擦力的分析

4.1 潤滑分析

新型復合式活塞環的上浮動環,中間穩定環,下浮動環構成了一個潤滑油腔見圖8。這個潤滑油腔可以儲存少量的機油。新型活塞環組工作時,活塞環組由上止點向下止點運行時,上浮動環與氣缸壁間的潤滑油一部分被刮入潤滑油腔內,新型活塞環組由下止點向上止點運行時,潤滑油腔內的潤滑油可以均勻的分布在氣缸壁上,這樣在氣缸壁上就形成一層薄的油膜,保證了新型活塞環組的良好潤滑[2]。

圖8 新型活塞環儲油腔示意圖

對于影響新型復合式單氣環與氣缸套潤滑狀態的因素有以下幾個:

(1)氣缸內壓力。

(2)活塞環運動的速度。

(3)新型復合式單氣環和氣缸套的溫度。

(4)表面粗糙度。

(5)潤滑油的粘度。

(6)對于潤滑油的密度,考慮到受壓力和溫度變化不大,因此我們把潤滑油密度作為一個常量來考慮。

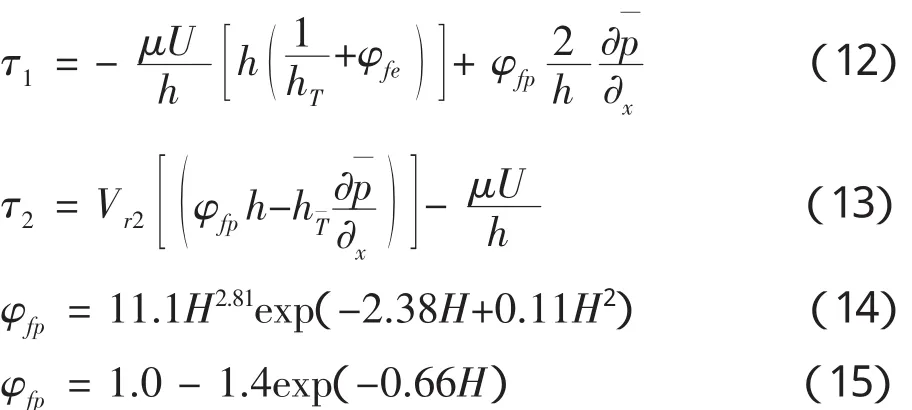

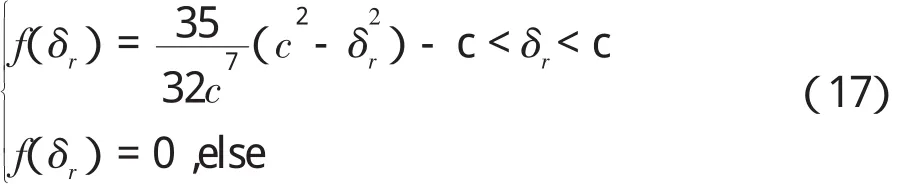

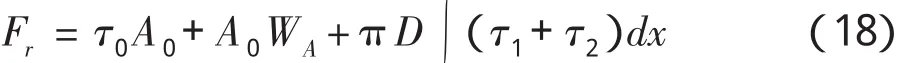

作用于活塞環環表面的剪切力有兩個部分,一個是油膜動壓剪切應力,另一個是凸峰接觸產生的摩擦力[4]。則作用活塞環表面的剪切力為

式中:

τ1為油膜產生的流體動壓剪切應力;

τ2油膜產生的流體動壓剪切應力;

τA為凸峰接觸產生的摩擦力。

凸峰產生的摩擦力公式為

式中:

τ0是比例系數;

α0是剪切應力常數,它取決于材料。

凸峰接觸的平均壓力公式為:

式中:

WA為凸峰負荷;

Ac是單位周長上凸峰的實際接觸面積。

凸峰負荷公式為:

式中:

ρ是粗糙表面的峰元密度;

β是峰元曲率半徑;

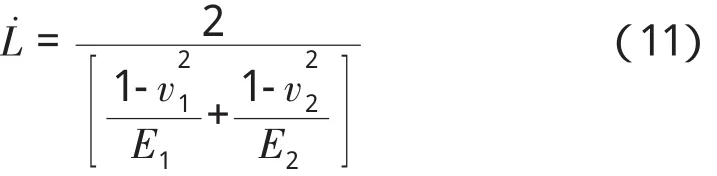

L觶是復合彈性模量。

復合彈性模量計算公式為:

式中:

E1是氣缸套的彈性模量;

E2是活塞環的彈性模量;

v1,v2是氣缸套活塞環材料的泊松比。

其中油膜產生的流體動壓剪切應力為:

式中:

φfp是剪切力因子;

φfp是剪切力因子。

式中:

δr是聯合粗糙度幅值;

f(δr)是概率密度。

f(δr)可由Christensen提出的公式計算[5]

其中 c=3δ,δ是 δr的方差。

則活塞環與氣缸壁的摩擦力公式為:

D是活塞環外徑。

4.2 計算結果

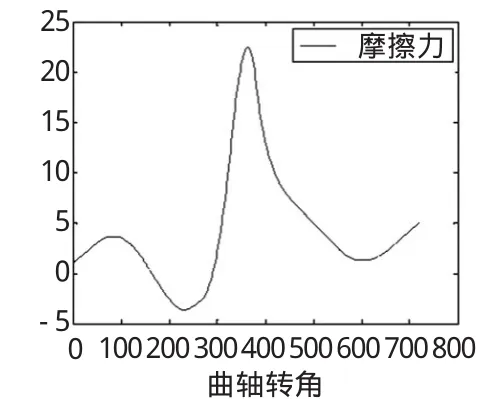

邊界摩擦系數0.1,復合式活塞環總高為2.38 mm,環表面凸起高度e=10 um,缸套表面粗糙度均方根值等于 0.6 um,其中,ηβσ =0.03-0.05,σ/β=1×10-4-1×10-2,活塞環表面粗糙度均方根值為0.1 um,活塞環缸套材料松泊比為0.4。

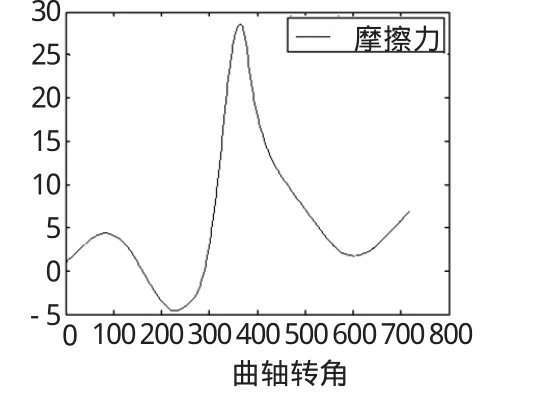

根據計算我們得出活塞環摩擦力曲線圖,如圖9、10所示。

圖9 新型活塞環摩擦力曲線圖(1 000 r/m in)

圖10 新型活塞環摩擦力曲線(2 000 r/m in)

5 結束語

(1)提出了一種新型復合式活塞環,對其密封原理進行了分析。由于中間穩定氣環堵住了高壓氣體直接從上下氣環閉口間隙處的泄漏,可提高活塞環的密封性能。

(2)建立了新型復合式活塞環氣密性分析的理論模型,數值模擬結果表明,在相同的工況下,新型復合式活塞環的氣密性能比傳統活塞環(三氣環)提高約18%。同時,搭建了復合式活塞環氣密性靜態分析試驗臺架,試驗結果表明,復合式活塞環的氣密性能比傳統活塞環提高約14%,驗證了復合式活塞環的密封性能優越于傳統活塞環。

(3)提出的復合式活塞環的摩擦力分析模型,研究結果表明,在轉速由1 000 r/min到2 000 r/min,復合式活塞環所受摩擦力提高約23%,隨著轉速的提高,摩擦力越大,復合式活塞環降低摩擦功耗的潛力越大。

(4)提出的復合式活塞環可在保證氣密性的前提下,其所受摩擦力再可接受范圍內,為取代傳統活塞環組,做出了有益嘗試。

[1]單紹平.高效組合式活塞環的研究[J].鄭州鐵路職業技術學院學報,2007,19(3):6-7.

[2]杜建鼎,趙丹平.發動機新型復合式單氣環的研究[J].內燃機與動力裝置.2012,1-8.

[3]張 勇,丘雪棠,莫森泉,等.新型組合式活塞環密封性能研究[J].內燃機學報,2010,(3):281-287.

[4]張 勇,羅馬吉.活塞環-氣缸套摩擦副的二維潤滑分析[J].機械工程學報,1999,35(6):21-24.

[5]孔凌嘉.內燃機缸套-活塞環摩擦學系統研究[D].陜西:西安交通大學,1991.