復合材料膠接技術及其在某型飛機垂尾翼盒上的應用

高 翔,郭蕊娜,劉 佳

(中航工業洪都,江西南昌330024)

0 引言

隨著航空制造技術的發展, 復合材料膠接工藝得到了日益廣泛的應用。 利用膠接的連接形式取代傳統的鉚接、螺接等機械連接,可以減輕結構重量,使部件型面平整光滑,改善疲勞強度,并且具有良好的抗化學腐蝕能力和縮短生產周期。 飛機設計員在復合材料部件設計上也已經開始廣泛應用這種連接技術。 目前,膠接工藝在航空產品中應用越來越多,它對于航空器質量和性能方面的提高起到了重要作用, 已經成為了復合材料航空制造中不可缺少的工藝技術。 某型飛機屬于三代飛機的范疇,其中復合材料垂尾翼盒為多墻式結構,采用膠接連接形式,目前正進入工程化批生產階段。 通過該型飛機復合材料膠接連接工程化制造的實踐表明, 膠接工藝是一種較為理想的復合材料結構裝配方式; 膠接質量和性能好壞與很多影響因素有關, 制定工程制造方案需要對這些影響因素進行深入了解后才能確定, 并在應用過程中不斷優化。 本文從復合材料膠接技術特點、膠接基本原理出發,通過該型飛機垂尾翼盒膠接工藝實現, 詳細闡述了復合材料膠接工藝方案的實施方法和膠接技術要點。

1 復合材料膠接特點

復合材料膠接是利用聚合物材料作為膠黏劑將已固化的復合材料件或金屬件與其它已固化的復合材料件、蜂窩芯、泡沫芯或金屬件進行膠接連接,它具有以下優點:

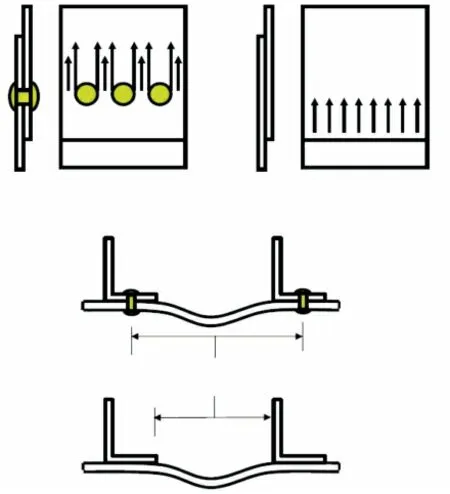

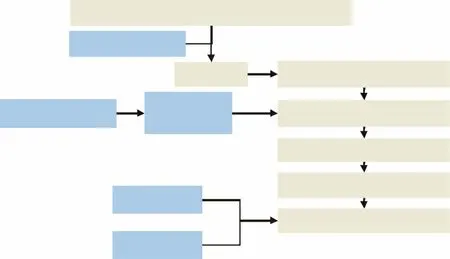

1)與機械連接相比, 膠接連接提供了更加均勻一致的應力分布, 避免了因緊固件連接而引起的應力集中。 如圖1所示,膠接與機械連接相比,其接合處的應力分布能更加均勻一致的傳過連接區。 因此使用膠接比使用緊固件的機械連接, 其結構疲勞壽命會更長, 并能使結構具有更高的抗振動和阻尼的能力。 與各向同性的金屬材料相比,各向異性的復合材料層間剪切更敏感, 特別是單向的復合材料經過機械加工(鉆孔)時會受到較嚴重損傷和弱化,且缺口敏感性更強,不允許出現應力集中現象。 利用膠接連接不僅可承受高載荷,而且能使應力有效分散。

2)避免使用連接緊固件可使機構重量減重和降低制造成本。

3)膠接連接能夠使制件表面非常光順, 具有整體的密封性連接會產生最小的疲勞裂紋擴展敏感度。 用膠接將異性材料裝配可以實現二者電絕緣,預防與金屬膠接時產生的電偶腐蝕。

4)與鉚接、螺栓等機械連接相比,膠接產生了遍布整個膠接區的硬化效果, 而鉚接和電焊則僅在局部點產生硬化。 膠接產生的連接區硬化相比機械連接,可以提高30%~100%的抗彎強度。

圖1 機械連接與膠接連接的載荷分布比較[1]

工程中對于較薄復合材料結構連接, 通常優先采用膠接方案。 這是因為采用螺栓或鉚接等機械連接,其連接點承載應力會非常大,易超過材料的許用應力;或者只能通過加大機械連接件數量進行分載,而使得結構重量增加。 另外,實踐還表明:薄的復合材料結構連接件, 因其載荷路徑傳遞非常明確而優先采用膠接連接, 厚的結構件因其載荷路徑復雜而多選用機械連接[2]。

2 復合材料膠接基本原則

在膠接結構中, 其中一個零件上的載荷通過整個粘接層傳遞到另一個零件上。 載荷傳遞的有效性與膠接性能有很大關系[3]。 因此,設計在確定膠接形式后必須對膠粘劑材料進行選擇, 在制造階段也必須經過有效的膠接界面處理和膠粘劑施用、 固化使膠接件達到最佳的性能。

2.1 膠接劑

目前, 應用于飛機部件結構膠接最常用的膠粘劑是環氧樹脂基膠粘劑。 這類膠粘劑也是復合材料部件結構膠接首選材料。 環氧樹脂具有很強的粘接強度和耐久性,可在很廣溫度范圍和環境下使用。 另外, 環氧樹脂膠粘劑可制備成單組份或雙組份膠粘系統,也可制成膠膜和膠液兩類膠粘系統,還可按施工和使用要求制備常溫固化和加溫固化膠粘系統。這就可很好的提供工程實際應用。 在施工和固化期間,環氧樹脂膠粘劑因具有較少或沒有揮發物質、低的收縮率以及非常好的化學穩定性, 而使其具有良好的工藝性能。

飛機復合材料膠接結構件用膠粘劑通常選擇環氧膠膜作為膠粘劑,與液態或粘態膠粘劑相比,這類膠膜貼在隔離紙(或塑料薄膜)上更省空間,便于操作、保存和放置。

2.2 膠接表面處理

不少學者對粘接機理進行了大量的研究,目前主要有吸附理論、靜電理論和擴散理論。 然而對于什么是導致膠粘性能最優卻有著公認的觀點。 粘接表面的粗糙度非常重要, 粗糙的表面意味著更大的表面積可以使液態膠粘劑滲入和粘附。 另外,為了使表面粘附更為有效, 應使膠粘劑與被膠物表面能很好的潤濕,這就要求粘接面清潔,并注意膠粘劑的粘度以及粘接的表面張力。 對于復合材料結構件的膠接表面,復合材料通常要進行機械打磨或噴砂,金屬零件需進行陽極化、噴砂或酸洗等化學處理,夾層零件則應采用機械打磨。

2.3 復合材料結構件的膠合

所謂膠合, 就是在待膠接物的膠接面涂敷膠粘層后,將被粘表面貼合在一起的操作方法。 為了獲得理想的膠接性能,膠合應排除夾雜空氣、膠接件緊密接觸、膠合面位置對準和膠粘劑層固化粘接。 無論是對于復合材料的板-板膠接,還是板-芯膠接,通常都采用過程抽真空加溫加壓, 并利用定位工裝來實現膠接固化。

3 復合材料垂尾翼盒膠接工藝實施

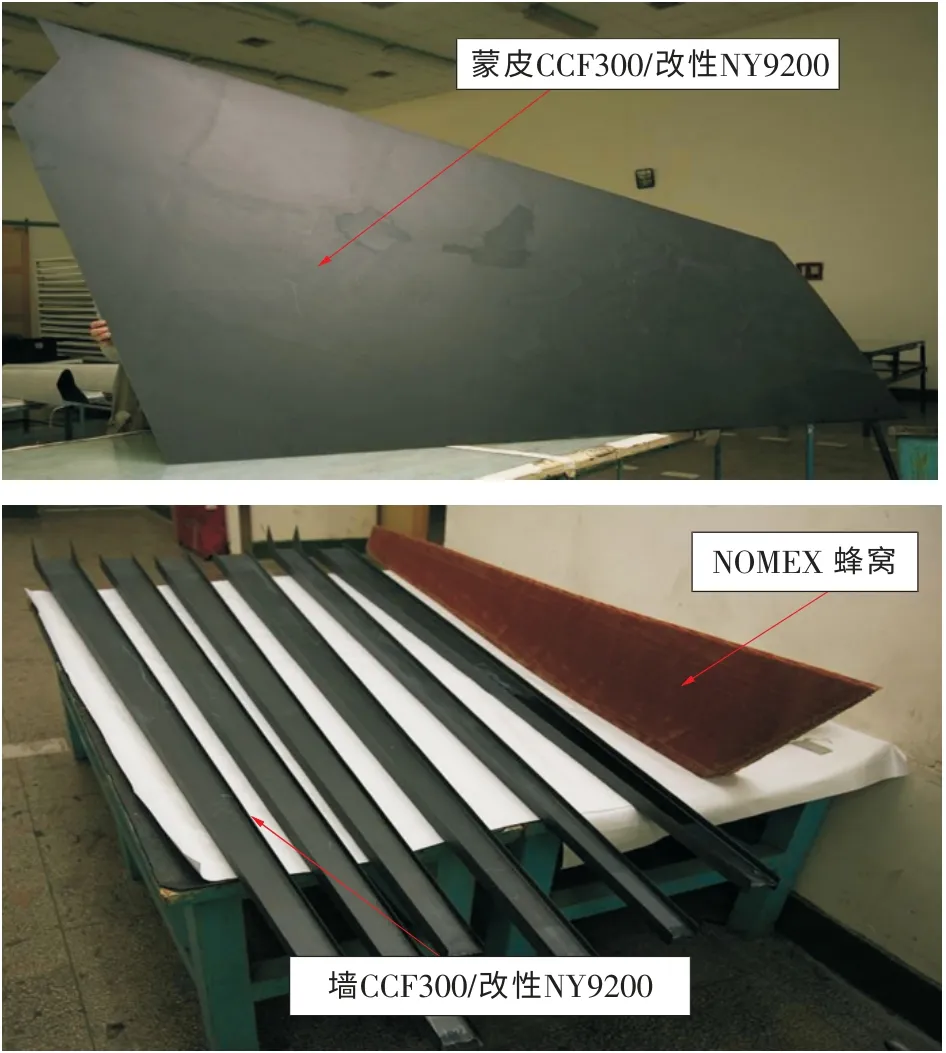

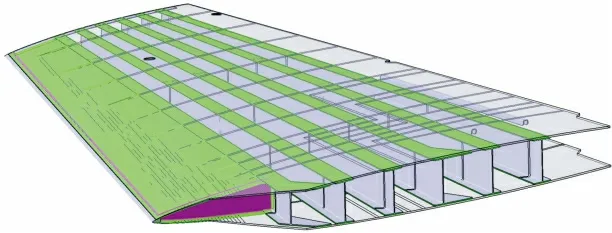

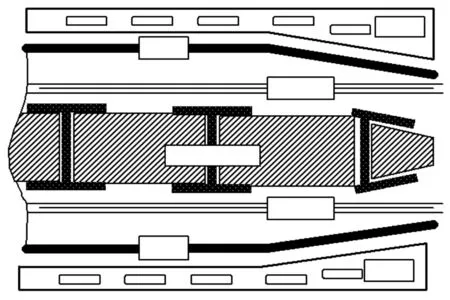

某型飛機垂尾翼盒是整體化多墻式、 薄翼型的復合材料混合型結構形式,它是由翼盒左右蒙皮、多墻、前緣區的Nomex蜂窩、玻璃鋼前緣條及前后端封口隔板組合膠接而成,主體復合材料為CCF300/改性NY9200。 其各零件和結構示意如圖2、圖3所示,綠色區為膠接區。 由于垂尾翼盒內部零件多,零件與面板的膠接面足夠大, 因此垂尾翼盒的復合材料零件連接裝配方法選擇膠接。 其結構膠粘劑采用加溫固化膠膜SY-14膠膜,通過各個零件組裝后加溫固化而成為翼盒組合件,圖4為膠接工藝程序。

圖2 某型飛機復合材料垂尾翼盒各零件

圖3 某型飛機復合材料垂尾翼盒示意

3.1 膠接前準備

針對該型飛機垂尾翼盒的膠接裝配工藝流程,首先應做好膠接前的待膠接件的外形容差檢查、膠粘劑以及裝配工裝的準備工作:

1)收集垂尾翼盒的零件, 對各零件進行外形容差檢驗,確定零件是否符合膠接裝配要求。 對于經機械加工的蜂窩特別應注意其在待膠接期的存放方式和環境,防止變形和受潮。

圖4 膠接工藝過程流程

2)檢查所用膠粘劑的入廠復驗信息, 確保本身的性能質量。 檢查膠膜是否在材料商所推薦的貯存環境下保存;若需從冷藏環境下取出時,需要使膠膜在密封條件下達到室溫后才能使用。

3)開工前應保證膠膜鋪貼環境干燥和潔凈,這是因為膠膜作為膠粘劑暴露在空氣中易吸收水汽,并在加溫固化過程中釋放而導致膠接內部產生氣泡和空隙。 同樣空氣凈化程度不夠,塵埃也會進入膠層而導致膠接強度下降。 因此,應特別注意濕度和塵埃環境對膠接的影響。

4)對產品膠接裝配模具進行準備。 因為完成該型飛機垂尾翼盒膠接裝配模、 固化成型模是同一模具, 并且上、 下模板同時也是垂尾翼盒蒙皮的成型模。 因此在開工前,各部件必須具備與模具配合精度準確,定位基準合理可行,以保證產品外形和零件的相互位置能夠滿足設計要求。

3.2 膠接預裝配校驗

預裝配校驗是指正式膠接裝配之前的一次不用膠粘劑而用校驗膜代替的模擬裝配。 其目的在于檢查膠接零件的相互配合情況, 并制定出膠接裝配定位基準及需要進行表面加工或間隙補償的部位。 在預裝配過程中發現的零件尺寸及配合間隙等問題,必須在表面制備前予以排除。 由于復合材料制件不像金屬零件那樣易于校形, 因而對那些超差嚴重的零件應當更換。 對于間隙偏大的零件,經設計部門同意可采取增加膠層或增加補償墊片而不更換零件。在該型飛機垂尾翼盒預裝配校驗時采用了最為常用的校驗膜,一種乙烯基塑料膜,在預裝配過程中加熱加壓使其固化;然后通過分解,檢查校驗膜的厚度測算裝配間隙。 圖5即為校驗膜的使用簡圖。

圖5 垂尾翼盒預裝校驗膜使用示意圖

3.3 膠接前蜂窩處理

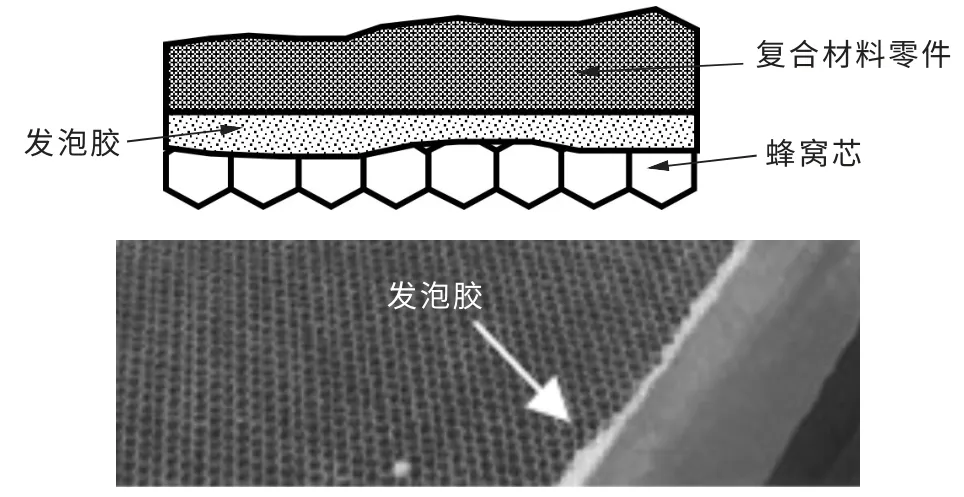

膠接前應按裝配校驗結果對蜂窩進行處理,這包括可能存在修切、清潔,以及裝配時的邊緣固定。修切一般發生在蜂窩尺寸容差超過膠接裝配要求時的一種修理方法,可使用刀片、鏟刀或鋸條等進行邊緣修理,使用砂紙進行外形修理。 修理后必須進行再次預裝檢測。 在膠接前蜂窩芯的膠接面,長期放置或修理后的蜂窩件應進行清潔, 達到無目視可見的污染物、雜質、灰塵或加工碎屑。 清潔可以使用吸塵器或壓縮空氣去除可見灰塵然后用丙酮清洗。 符合要求的蜂窩芯與復合材料組件組裝后, 在貼膠膜前應填充發泡膠進行與復合材料零件的邊緣固定, 見圖6。 邊緣固定既可以填充蜂窩邊緣增加剛度,也可以實現與零件邊緣的膠接固定, 從而避免因蜂窩滑移而造成部件變形。

圖6 蜂窩發泡膠邊緣固定

3.4 膠接表面制備

膠接表面制備的好壞將直接關系到復合材料部件的膠接質量,尤其會影響膠接結構使用耐久性,因而必須高度重視,嚴格按工藝文件要求實施。

復合材料成型的工藝中,為使制件易于脫模,通常采取噴涂含硅脫模劑或鋪貼脫模布作為隔離措施。 實踐證明,無論采取何種措施,都會使復合材料表面受到一定程度的“污染”而不利于膠接質量,其中以噴涂脫模劑的影響甚為嚴重。 因此對于該型垂尾翼盒需膠接的各復合材料零件, 成型時的膠接面為貼膜面沒有采用脫模劑,而使用了脫模布。 成型后的零件在膠接前必須進行表面清洗處理, 以確保復合材料制品的膠接質量。 對于該型飛機垂尾翼盒這類碳/環氧復合材料膠接件, 其表面處理采用了砂紙打磨后再用丙酮清洗,這樣既保證了表面清潔無硅、無油,又使膠接面具有一定的粗糙度。

3.5 鋪貼膠膜與膠接裝配

在零件表面制備好之后進行的膠接裝配: 首先鋪貼膠膜、然后在膠接固化模具上進行膠接裝配。 單層膠膜只能保證最小的粘接層厚度, 即膠膜固定厚度, 因此在實踐鋪貼中根據預裝配階段的間隙校驗情況,適當的增加膠膜層數進行間隙補償。 對于蒙皮與蜂窩的膠接,鋪設膠膜前,應根據校驗膜結果將蜂窩芯邊緣處及有下陷區域分別填充發泡膠, 這么做既可提高蜂窩邊緣剛性,對蜂窩進行固持,還可補償蜂窩與蒙皮配合超差間隙。 在膠膜鋪貼前通常使用剪刀、刀片等工具手工按膠接尺寸進行裁剪下料,然后鋪貼在膠接連接區。 根據實踐經驗,鋪貼膠膜的操作過程應特別注意下列幾點:

1)為了提高膠接質量, 可以在貼膠膜前先在零件待膠接面上涂覆底膠。 如在該型飛機垂尾翼盒膠接工藝中, 用專用稀釋劑將膠膜稀釋后涂覆零件表面; 然后進行預熱使溶劑揮發后再鋪貼膠膜可很好的改善了膠接質量。

2)鋪貼膠膜的時候應特別注意防止在膠膜和膠接面產生氣泡,必要時需用尖針或刀片戳破氣泡,排出空氣。

3)膠膜需要拼接時應嚴格控制拼接寬度, 對接寬度一般應小于2mm。

4)為了使膠接零件能相互預粘, 使其各個零件膠接裝配位置固定準確, 可采用局部預熱或烘箱預熱的方法使膠膜鋪貼時具有適宜的自粘性。

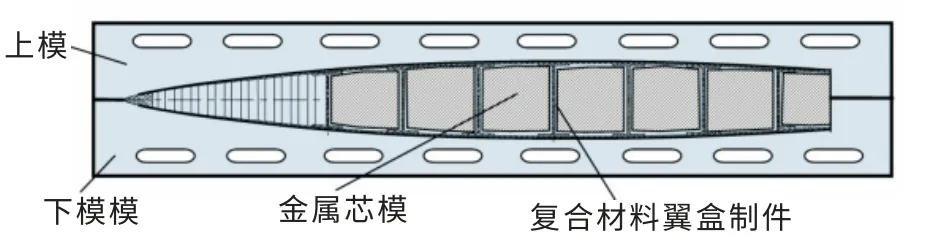

膠膜鋪貼好后進行膠接裝配時可以利用預裝配時制出的工藝定位孔定位; 也可以借助于專用膠接工裝來定位 (利用工裝上刻出的相應零件位置刻線),以保證膠接零件互相位置的準確性。 在特殊情況下,還可以采用壓敏膠帶進行輔助定位。 使用工裝并結合上述各中定位方法, 不僅可以使各個零件裝配準確性更高,而且可以確保膠接后的部件外形,較多的應用在飛機復合材料機翼和尾翼部件上。 圖7所描繪的為該型飛機復合材料垂尾翼盒膠接裝配工裝截面示意。

圖7 某型飛機復合材料垂尾翼盒膠接裝配工裝

這種上下合模的模內膠接裝配形式應特別注意對各零組件的外形容差檢驗和預裝校驗過程。 如,墻的凸緣開擋偏小,則在模具外形固定的情況下,膠接間隙就會偏大,容易產生疏松;若凸緣開檔偏大,就會存在模具的強行壓制而產生應力, 出模后部件就會變形;或者因為墻翹曲變形,使得膠接間隙同時存在偏大和干涉, 在強行膠接裝配后就會同時產生疏松和應力變形。

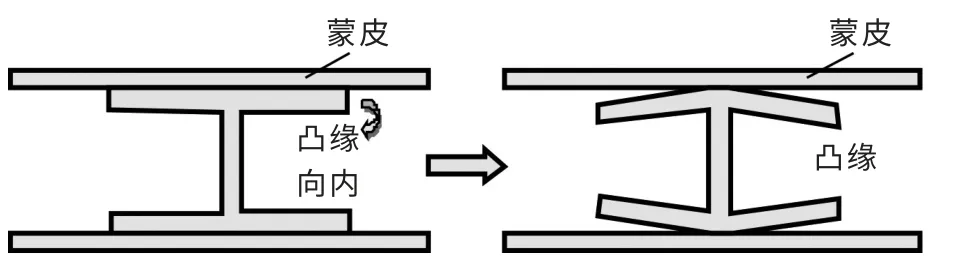

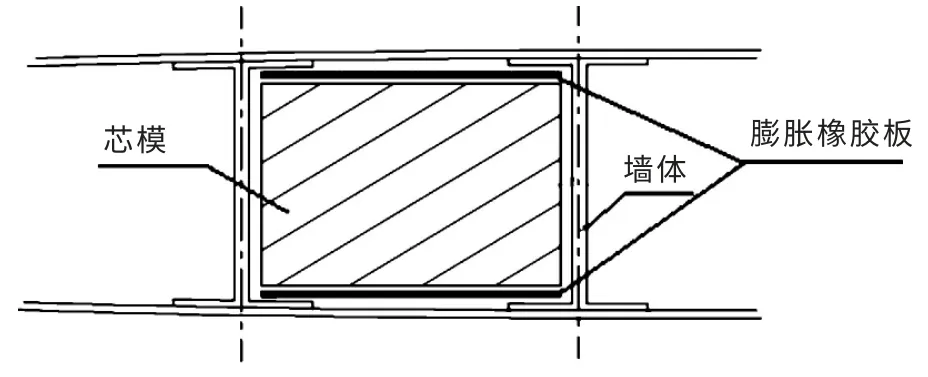

膠接裝配的方案還要特別注意后期膠接固化中的熱變形。 由于復合材料熱脹冷縮效應與膠接所用工裝模具材料的熱膨脹系數上的顯著差異等原因,膠接過程中必然存在一定的殘余應力, 脫模后就會產生變形。 若不解決或不降低熱變形的影響會使膠接連接質量下降或產品外形變形。 如在該型飛機研制期,發現垂尾翼盒膠接后,“工字型”墻從模具中取出后,因熱變形,凸緣會順著纖維的鋪貼方向產生如圖8所示的向內收縮現象。 變形后的墻的凸緣與蒙皮間產生了較大間隙,從而造成脫膠或疏松。 通過采用將墻的芯模外形在高度方向適當縮小,并在芯模上、下兩個面各鋪貼一層具有一定厚度的膨脹橡膠板(見圖9)的膠接裝配方式和固化后降低降溫速率可以解決這一問題。 這是因為在膠接固化時,隨溫度的升高, 膨脹橡膠板發生膨脹對凸緣區施壓而使的各個墻零件與蒙皮很好的貼合,且可減少應力集中;同時,膨脹橡膠板的膨脹消除芯模、膠接成型模及零件在高度方向所產生的偏差積累; 降低降溫速率則可緩慢消除固化時產生的內應力, 可最終使垂尾翼盒膠接質量和外形質量較好的改善。

3.6 膠接固化

圖8 墻凸緣收縮示意

圖9 芯模鋪貼膨脹橡膠板示意

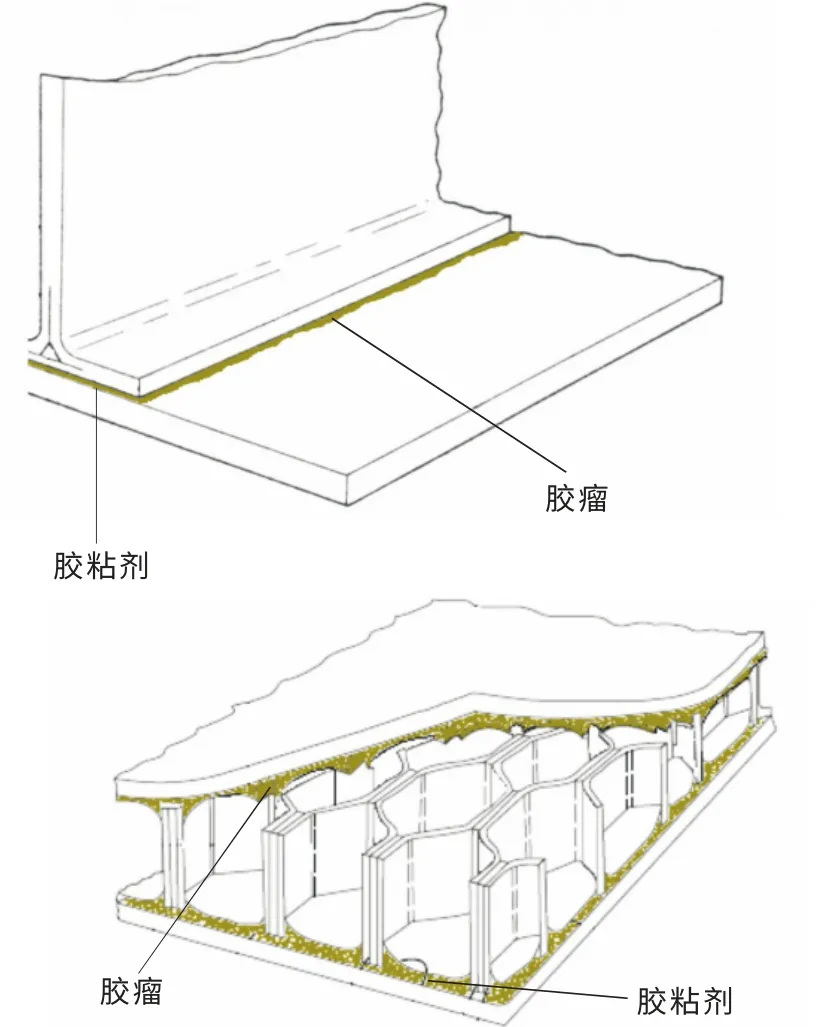

膠接固化成型過程是在一定溫度和壓力條件下膠粘劑充分膠聯, 使膠接零件復合成為具有一定強度、剛度及足夠韌性的一整體結構連接工藝過程。 理論上講膠接固化時只應施壓接觸壓力, 使膠粘劑剛好流動并浸潤膠接表面。 但在該型飛機垂尾翼盒實際固化過程中,不可避免產生較高的壓力,而使部分膠粘劑在膠縫的邊緣被擠出,出現均勻的溢膠面(見圖10)。 對于板-板膠接的周邊出現溢膠區,對于層板與蜂窩的膠接, 在蜂窩芯上下面板膠接端面沿著蜂窩格形成膠瘤。 這種均勻的溢膠通常是允許存在的。

圖10 膠接固化產生的膠瘤

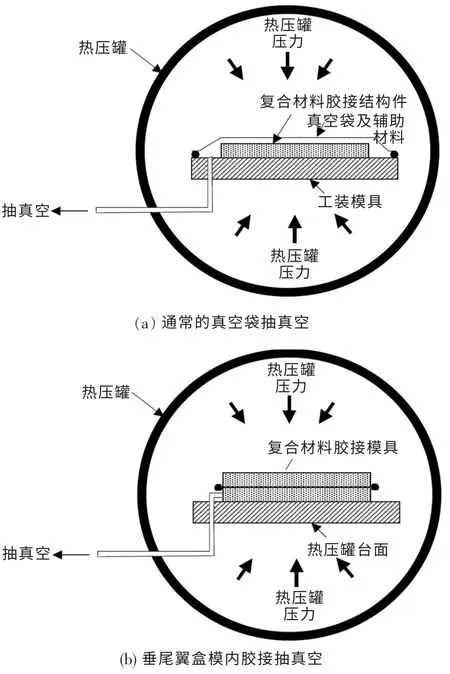

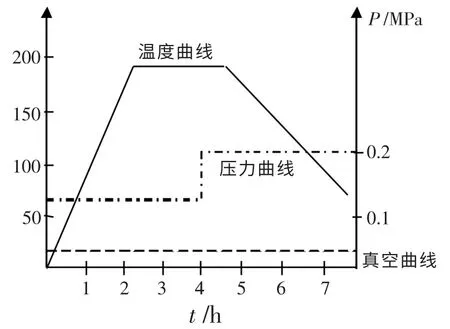

膠接固化通常采用熱壓法固化工藝, 其優點是通用性好、溫度均勻、加壓均勻、膠接質量易于保證。熱壓罐膠接固化成型的四要素是:真空度、壓力、溫度和時間。 通常的熱壓罐膠接固化系統是使用真空袋法見圖11 a所示。 而該型飛機垂尾翼盒采用模內熱壓罐膠接, 這種方法是將真空袋密封改為模具周圍密封,然后模內抽真空通過熱壓法固化,見圖11 b所示。 該型飛機垂尾翼盒采用的膠接固化工藝曲線見圖12所示。

圖11 熱壓罐膠接固化系統圖

圖12 熱壓罐膠接固化工藝曲線

在熱壓罐中膠接固化,加壓是靠充氣來實現的。所以, 必須將膠接裝配好的膠接構件連同固化模具一起置于真空狀態, 通過抽真空 (真空度應大于0.095MP),使內部形成負壓。 抽真空的目的,除了使膠接零件加上壓力外, 還可以排除固化成型過程中的低分子揮發物,以保證膠接件的質量。

固化溫度、 壓力和保溫時間的工藝參數選定主要取決于所選用的膠粘劑, 以及膠接件的相互配合情況和構件的類型等。 對于那些膠接零件剛性大和配合情況較差的,應取較大的固化壓力。 對于具有蜂窩夾層膠接結構件, 應視蜂窩芯子的材料和規格等選取相應的固化壓力, 如圖12所示的該型飛機垂尾翼盒膠接工藝曲線,其壓力控制為2MPa左右。在膠接固化過程中必須嚴格控制升降速率, 降溫速率一般保持在≤2℃/min,膠接部件出罐溫度應在60℃以下。

4 復合材料膠接質量控制

復合材料膠接質量控制主要有工序檢驗、 隨爐試樣性能檢測和無損檢測及外形測量等三個方面[4]。工序檢驗是質量控制中最有效、最根本的途徑,是整個膠接成型工藝過程中一種主動控制內容。 在工序檢驗中,應對包括膠接零件狀態、膠粘劑性能復驗項目、 涂膠或敷貼膠膜的質量檢查; 另外還有對預裝配、膠接裝配和固化成型等的控制。 隨爐試樣測試是一種破壞性檢驗,是隨膠接零件一起同批次原材料、同批制造人員、 按相同工藝參數制作的破壞性檢查試樣; 是驗證膠接制品各項性能是否符合設計部門的技術要求的重要依據之一。 膠接零件的外形測量是根據設計圖樣要求進行直接測量, 或依據檢驗型架對一些圖樣要求的特殊測量部進行測量。 除了隨爐試樣判斷膠接情況, 還必須經過無損檢測對整個膠接面的粘實和內部結合情況進行檢查。 用何種無損檢測手段根據其結構形式而定。 一般對復合材料面板與蜂窩芯子的膠接采用用聲阻法、X光或激光全息攝影無損檢測;對復合材料與金屬膠接、復合材料間膠接通常用射頻超聲檢測、超聲C掃描檢測方法。

另外復合材料的膠接質量控制還包括對膠接操作環境的控制和熱壓設備的控制。 復合材料膠接對環境的溫、濕度,凈化程度有嚴格的要求,必須保證膠接表面干燥、 無塵以及膠粘劑材料的工藝性和性能。 熱壓設備保證膠接固化在穩定環境下反應,這就要對熱壓設備運行過程監控。

5 結語

通過本文內容的敘述, 我們不難看出復合材料膠接作為一種先進的連接裝配方式可以在飛機垂尾翼盒上應用。 是否采用膠接結構,設計人員要依據其特點,結合工藝技術部門意見來確定。 工藝技術人員在進行復合材料膠接工藝方案確定的時候, 應特別注意膠粘劑的選擇、部件結構連接形式、工裝優化設計、零組件的結構特點和容差分析、表面處理、膠接組裝方式確定和預裝配校驗、以及固化參數選擇等。為了確保膠接產品質量, 應保證操作環境和熱壓設備運行穩定;工序過程檢驗必須嚴格;并且應根據實際情況進行隨爐試片檢查驗證以及無損測試。

隨著飛機應用先進復合材料部位日益增多,一些復合材料結構膠接連接工藝仍有許多技術難點,如復合材料零件的固化熱變形問題導致的容差分配和公差疊加不滿足組裝要求, 以及膠接質量和外形往往無法同時保證等問題。 工程技術人員應對膠接工藝有足夠的重視,面對復雜結構,要對零件成型中的變形、膠接工裝設計、容差分配等充分考慮。

[1]“ReduxBondingTechnology”,HexcelComposites,December2001.

[2]Campbell,F.C., “Secondary Adhesive Bonding of Polymer-Matrix Composites”,in ASM Handbook Vol.21 Composites,ASM International,2001.

[3]Campbell, F.C., “Aerospace Structural Materials”,Manufacturing Technology,2006.

[4]沃西源. 復合材料膠接連接[J]. 航天返回與遙感,1996.