精密臥式加工中心立柱的結構優化設計

孫 波,袁 宇,朱林波

SUN Bo, YUAN Yu, ZHU Lin-bo

(沈機集團昆明機床股份有限公司,昆明 650203)

0 引言

精密臥式加工中心廣泛應用于汽車、航空、航天、船舶、交通、能源、軍工等行業中大型箱體類、盤類等精密零部件的機械加工[1]。近年來,隨著航空航天、能源等重點領域的迅速發展,其對設備的要求也越來越高,這無形中促使精密臥式加工中心朝向高精度、高剛性和復合化等方向發展。

沈機集團昆明機床股份有限公司(以下簡稱昆機)研制的某型精密臥式加工中心,其主要由床身、立柱、主軸箱、主軸和工作臺組成,如圖1所示。床身結構為分離式布置,呈“T”字型臥式布局。立柱安裝在后床身上,主軸箱側掛于立柱一側。由此可見,立柱是精密臥式加工中心極為重要的功能部件,其動靜剛度將嚴重影響機床加工精度。

多年來,國內機床結構的設計主要采用經驗和類比的方法進行,設計的主要依據是靜剛度和靜強度,對機床的動態特性考慮較少。因為不能準確地把握機床結構與其動態特性之間的關系,通常以較大的安全系數加強機床結構,導致機床結構尺寸和重量的加大。其結果一來不能很好發揮材料的潛力,二來機床結構的動態特性也不會有根本的改進和提高[2~5]。

針對上述問題,本文以昆機某型精密臥式加工中心立柱為研究對象,利用有限元技術分析其動態特性,鎖定結構薄弱環節,以此為基礎,通過靈敏度法分析立柱壁厚、筋板高度以及厚度結構尺寸對立柱動態特性的影響,并對立柱內部筋板布局形式變化對立柱動態特性的影響進行研究,最終給出該型機床立柱結構改進建議,可在一定程度上提升機床整機動靜態性能。

圖1 昆機某型精密臥式加工中心整體布局圖

1 立柱結構動態特性分析

昆機某型精密臥式加工中心立柱結構復雜,如果用其不簡化細小結構的實體模型進行動靜態分析,會使模型單元劃分困難,單元數目巨大,甚至難以求解。因此,在不影響分析精度的情況下,需要對原模型進行一定的簡化。本文提出兩點簡化原則:1)去除不影響整體性能分析的細小結構,如倒角、退刀槽等;2)去除直徑小于20mm的螺栓孔。立柱結構簡化后模型如圖2所示。

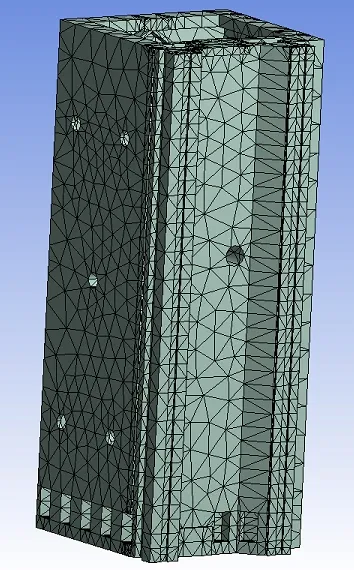

將簡化后立柱模型導入有限元分析軟件Workbench中,對其進行網格劃分,網格模型如圖3所示。立柱通過螺栓固定在立柱托板上,托板通過導軌安裝在床身上,因此本次分析在立柱下底面施加位移全約束。立柱材料采用HT300灰鑄鐵,彈性模量E=1.5×1011Pa,泊松比ν=0.28,密度ρ=7200kg/m3。

圖2 立柱三維幾何模型

圖3 立柱有限元網格模型

本文以主要通過立柱模態分析,考察其固有動態特性,預測其在動態載荷(如切削力等)作用下的振動及變形情況,為結構的合理改進和優化設計提供依據。表1為立柱原始結構前五階模態頻率及振型,圖4為原始立柱結構前三階振型圖。

表1 立柱原始結構前五階模態頻率及振型

圖4 原始立柱結構前三階振型圖

由圖4可見,立柱前兩階固有頻率分別為51.88Hz和58.58Hz,主要為立柱沿X項擺動和沿Z向擺動,由于立柱前兩階頻率較低,容易與整機驅動頻率發生耦合共振,這將嚴重影響機床加工精度。同時,立柱為頻繁移動部件,輕量化設計也是其重要的考慮因素。因此,有必要針對昆機該型立柱結構,對其進行結構參數靈敏度分析,鎖定結構尺寸優化方向,并考慮在保證高剛性的情況下,盡力減輕立柱重量。

2 設計參數靈敏度分析

由于企業現有立柱整體結構已趨于成熟,考慮大到研發周期和成本等諸多因素,本文以立柱的壁厚、筋板高度以及筋板厚度作為一組設計變量,利用靈敏度法分析各結構參數變化對立柱動態性能的影響[6~8],圖5為分析立柱結構參數示意圖。

圖5 立柱結構設計參數圖

2.1 壁厚對立柱動態性能的影響

以立柱壁厚為設計變量,當其為20mm、22.5mm、25mm、27.5mm和30mm時,立柱前5階固有頻率如表2所示,前2階變化趨勢如圖6所示。可以看出,增加立柱壁厚對立柱固有頻率提高有較為明顯的作用,可以在現有基礎之上適當增加壁厚。

表2 不同壁厚下立柱前5階固有頻率

圖6 立柱前2階固有頻率隨壁厚變化曲線

2.2 筋板高度對立柱動態性能的影響

以立柱筋板高度為設計變量,當其為50mm、60mm、65mm、70mm和75mm時,立柱前5階固有頻率如表3所示,前2階變化趨勢如圖7所示。可以看出,隨著筋高的增加立柱前2階固有頻率呈下降趨勢。故從提高固有頻率的角度來看,筋板高度宜小些。但是,筋板越高結構的抗扭轉能力越強,所以要綜合考慮兩個方面的影響。

表3 不同筋板高度下立柱前5階固有頻率

圖7 立柱前2階固有頻率隨筋板高度變化曲線

2.3 筋板厚度對立柱動態性能的影響

以立柱筋板厚度為設計變量,當其為16mm、18mm、20mm、22mm和24mm時,立柱前5階固有頻率如表4所示,前2階變化趨勢如圖8所示。可以看出,筋板厚度對立柱的固有頻率的影響規律不明顯,可以通過減小筋板厚度來降低立柱質量。

表4 不同筋板厚度下立柱前5階固有頻率

圖8 立柱前2階固有頻率隨筋板厚度變化曲線

3 立柱結構拓撲優化

以減小的材料質量為狀態變量,對該型機床床身的原始模型進行形狀拓撲優化計算,為后期的詳細設計提供依據,目的是在確保其承載能力的基礎上減輕床身重量,降低制造成本,增加立柱運動的快速相應能力[9,10]。

為了更為真實的模擬立柱所承受的工作載荷,本次優化將立柱放置于整個機床系統中,床身底面施加固定約束,刀頭處施加切削載荷。以減重20%為目標函數,對該型機床立柱進行拓撲優化,結果如圖9所示。可以看出:該型機床立柱可在一定程度上進行優化減重,且可重點減輕立柱上部兩導軌之間空腔的壁厚,加大遠離刀頭一側導軌空腔的孔洞大小。

圖9 立柱結構拓撲優化結果

4 立柱內部筋板改進

立柱的肋板形式和布置,對機床的動態性能有很大影響。因此,本文對立柱內部筋板形式進行優選,根據立柱具體結構,分析了蜂窩筋和直筋板對其動靜態性能的影響規律。圖10為立柱內部筋板布局形式結構圖。

圖10 立柱內部筋板布局形式結構圖

對不同筋板形式下,立柱的動態特性進行分析,結果如表5所示。可以看出:質量相同的兩種結構方式,直筋在各階固有頻率上都占有優勢,此外直筋的鑄造工藝更為簡單,因此,建議立柱內部筋板采用直筋形式。

表5 不同筋板結構時立柱前5階固有頻率及立柱重量

5 結束語

1)對立柱原模型進行分析可知,該型機床立柱前兩階固有頻率分別為51.88Hz和58.58Hz,主要為立柱沿X項擺動和沿Z向擺動,由前兩階頻率較低,容易與整機驅動頻率發生耦合共振;

2)以立柱的壁厚、筋板高度以及筋板厚度作為一組設計變量,利用靈敏度法分析各結構參數變化對立柱動態性能的影響。結果表明:增加立柱壁厚可提高立柱固有頻率,增加筋板高度并不能提高立柱固有頻率,筋板厚度對立柱動態特性影響不明顯;

3)通過拓撲優化發現,該型機床立柱可從兩方面進行減重:一是減輕立柱上部兩導軌之間空腔的壁厚,二是加大遠離刀頭一側導軌空腔的孔洞大小;

4)與蜂窩筋相比,直筋板在各階固有頻率上都占有優勢,且鑄造工藝簡單,建議該型機床立柱內部筋板采用直筋形式;

5)分析結果可為該類型機床立柱的進一步改進設計提供依據,具有一定的工程應用價值。

[1]陳心昭,權義魯.現代實用機床設計手冊[M].機械工業出版社,2006.

[2]賽宗勝,何一冉,王冠雄,等.臥式加工中心立柱有限元分析及輕量化設計[J].組合機床與自動化加工技術,2013(02):38-41.

[3]李彬,吳成軍.臥式加工中心部件的結構分析及輕量化設計[J].精密制造與自動化,2011(01):29-31.

[4]巫修海,馬云芳,張建潤.高速高精度臥式加工中心動態優化設計[J].振動與沖擊,2009(10):74-77.

[5]張海偉,閻勤勞,劉明光,等.數控機床動態性能的分析及其結構優化[J].制造技術與機床,2006(05):47-48.

[6]羅輝,陳蔚芳,葉文華.機床立柱靈敏度分析及多目標優化設計[J].機械科學與技術,2009(04):487-491.

[7]朱林波,樊利軍,楊奇俊,等.基于ANSYS的磨齒機立柱結構優化[J].機床與液壓,2011(13):91-95.

[8]郭壘,張輝,葉佩青,等.基于靈敏度分析的機床輕量化設計[J].清華大學學報(自然科學版),2011(06):846-850.

[9]凌桂龍,丁金濱,溫正.ANSYS Workbench 13.0從入門到精通[M].北京:清華大學出版社,2012.

[10]饒柳生,侯亮,潘勇軍.基于拓撲優化的機床立柱筋板改進[J].機械設計與研究,2010(01):87-92.