夾送輥在熱軋帶鋼卷取中的應用及改進

李 文,趙 磊,劉 寧,陳 飛

(山東鋼鐵股份有限公司濟南分公司熱連軋廠,山東濟南250101)

1 引言

濟鋼1700生產線是我國第一條具有獨立自主知識產權的熱連軋生產線,2006年1月16日投產,僅用半年時間就順利達產達效,年產250萬噸。產線由兩座步進式加熱爐、一臺帶立輥的四輥可逆粗軋機、六機架全液壓式精軋機組和三臺地下卷取機組成。主要產品為厚度 1.8~20mm、寬度 900~1 600mm的低碳鋼、優質碳素結構鋼、低合金鋼、耐候鋼、管線鋼等熱軋帶鋼[1]。2008年新上3#卷取機并調試成功用于生產,2012年新增平整分卷線和熱卷箱技術改造順利投入使用,2013年8月進行了增加F0軋機產線技術改造,并一次性熱負荷試車成功。

隨著產品結構調整,薄規格比例不斷加大,夾送輥在熱軋帶鋼卷取中作用越來越突出,因夾送輥問題造成塔形、跑偏問題也不斷出現。針對此類問題采取了解決措施,效果顯著。

2 夾送輥熱軋生產中的應用分析

2.1 夾送輥在帶鋼卷取中的作用

卷取機夾送輥是地下卷取機的重要組成部分,在帶鋼卷取過程中發揮著重大作用。在帶鋼到達卷取機前以一定的超前率(相對帶鋼)運轉等待帶鋼;當帶鋼頭部到達卷取機夾送輥時對帶鋼頭部預先彎曲,使帶鋼容易進入卷取機;當帶鋼在卷取機卷取穩定后,夾送輥與卷筒保持速度同步,并將張力在精軋機與卷取機之間進行合理分配,保證卷型;帶鋼尾部離開精軋機F6后,夾送輥以一定的滯后率(相對帶鋼)運轉,對帶鋼尾部起到一定的拖拽作用。卷取過程中夾送輥以恒定的壓力壓緊帶鋼。

2.2 夾送輥工作原理

為保證卷取的穩定和良好的卷形,在卷取過程中卷取機夾送輥采用具有針對性的控制方式。夾送輥的輥縫控制方式分為位置控制方式(簡稱“OPC”)和壓力控制方式(簡稱“PMC”)。在帶鋼咬入夾送輥前,輥縫采用位置控制,輥縫值為模型設定值;當帶鋼頭部在卷筒上纏繞若干圈并發生“LoadON”信號時,夾送輥輥縫控制將從位置控制切換到壓力控制,即使帶鋼厚度產生一定的波動,這種控制方式仍能保證穩定的控制壓力和兩側的壓力平衡;帶鋼尾部離開夾送輥后,夾送輥由壓力控制立即切換回輥縫控制,并打開到300mm開口度。在生產過程中,操作者也可在操作臺上對夾送輥壓力進行微調,尤其是兩側的壓力平衡,這一功能對帶鋼尾部的卷形具有一定的改善能力。夾送輥的設定壓力由卷取模型負責計算。

2.3 夾送輥在實際應用中的不足

一方面,由于夾送輥為平輥,中間磨損大于邊部磨損,夾送輥輥面磨損不均,在夾送輥末期軋制薄材時由于輥縫小,中間磨損大,有時對帶鋼已經沒有壓緊作用,造成尾部跑偏嚴重,嚴重的會造成卡鋼事故,或者卷取機在進行輥縫設定和執行時出現上下輥面摩擦現象,損傷輥面并影響產品表面質量。頻繁的更換夾送輥大大降低了夾送輥的使用壽命和中期平穩工作期,限制了熱軋廠薄規格產量提升,不利于充分發揮產線的生產能力。

另一方面,由于夾送輥在卷鋼過程中執行壓力不準確或者F6拋鋼后夾送輥單側壓力不可調,造成F6拋鋼后卷形不良,在卷取薄規格帶鋼時尤為明顯,使軋制薄材時卷型無法控制,嚴重地制約了薄規格帶鋼的生產。

3 夾送輥改進及優化

3.1 優化夾送輥輥型,降低磨損,延長使用壽命

3.1.1 夾送輥卷鋼過程中受力分析

為優化卷取機夾送輥的輥型配置,對卷鋼過程中夾送輥的受力情況進行詳細分析,如圖1所示。

圖1 夾送輥的受力狀態

帶鋼剛進入夾送輥時受力分析:此階段夾送輥的受力一部分是由于夾送輥與帶鋼存在速度差而產生的摩擦力;另外一部分是使帶鋼頭部產生彎曲變形所施加的力。

帶鋼卷到3~5圈時受力分析:此階段由于夾送輥與卷筒之間產生張力,夾送輥需夾緊帶鋼。

卷鋼中期受力分析:此階段卷取進入穩定狀態,夾送輥受力比較小,帶鋼平穩通過夾送輥纏繞在卷筒上。

精軋機拋鋼前后受力分析:在精軋機F2機架拋鋼后,夾送輥開始第1次減速,即精軋機與卷筒之間的張力逐漸被夾送輥與卷筒之間產生的張力所替代。當F6拋鋼后,按照程序控制,夾送輥開始第2次減速,夾送輥與卷筒形成的張力保證尾部帶鋼繃緊并平直地進入卷筒。

3.1.2 夾送輥輥型的優化

夾送輥輥型配置是熱帶鋼卷取機重要的工藝參數之一,它直接影響熱軋成品帶鋼的質量。夾送輥在工作過程中受諸多因素的影響,夾送輥在帶鋼寬度方向上的磨損是導致夾送輥輥型改變從而降低夾送輥作用的主要原因。通過對上下夾送輥磨損情況分析,結合生產實際情況給出了合適的夾送輥輥型配置,即上夾送輥凸度為0.75mm,下夾送輥凸度為 1.5mm[2]。

圖2 優化后夾送輥輥型

改造后,將上下輥增加邊部導角,使夾送輥系磨損均勻,有效地解決了卷取機運行過程中的不穩定性;提高了夾送輥的抗沖擊能力和抗磨損能力,保證了夾送輥在使用過程中的平直度,有利于提高對帶鋼的控制能力;同時優化后的夾送輥輥型配置,大大延長了夾送輥的使用壽命,減少了夾送輥磨削、更換的次數,降低了輥耗,提高了熱軋帶鋼卷型。

3.2 提高夾送輥輥縫精度

在檢修后或長時間生產后卷取機夾送輥輥縫兩側偏差大,正常標定難以取消兩邊的偏差。經現場測試和調查,查出是由于夾送輥框架變形引起的,在對夾送輥進行詳細的測量的基礎上,在上夾送輥軸承座和框架處加個3.0mm厚的墊片,很好地解決了夾送輥兩側輥縫偏差大的問題,改進后兩側偏差達到了0.01mm,符合軋線設備精度。

3.3 優化夾送輥標定程序

在夾送輥卷鋼時,經常出現夾送輥壓力執行不準的情況,有時操作畫面顯示夾送輥壓力很大,卻不能很好的夾住帶鋼;有時需要很小的壓力就可將帶鋼夾持住,且卷型良好。經現場查驗發現夾送輥壓力不準確。為此對夾送輥標定程序進行完善。在傳統的標定之前首先進行夾送輥壓力標定,保證夾送輥執行壓力的準確[3]。

3.4 開發夾送輥壓力補償功能,緩解薄規格帶鋼跑偏問題

卷取機在卷取薄規格帶鋼時,F6拋鋼后經常出現帶鋼跑偏現象,嚴重影響帶鋼卷型和后期的加工使用。我們在卷取操作畫面上增加了夾送輥壓力補償功能,即根據不同厚度規格帶鋼及帶鋼跑偏情況給予夾送輥適當壓力補償,此項功能的投用,大大解決了卷取機的尾部跑偏問題,如圖3所示為夾送輥壓力補償。

圖3 帶尾跑偏夾送輥壓力修正畫面

3.5 開發夾送輥負轉矩控制技術

當夾送輥速度設定值超前于帶鋼實際速度時,夾送輥工作在正轉矩限幅狀態;當夾送輥速度設定值滯后于帶鋼實際速度時,夾送輥工作在負轉矩限幅狀態。在帶鋼進入卷取機前,夾送輥以一定的超前率超前于帶鋼實際速度運轉。當帶鋼頭部進入夾送輥以后,夾送輥由位置控制轉為壓力控制,夾送輥速度仍然超前于帶鋼速度,夾送輥為帶鋼提供正向轉矩,起到夾和送帶鋼的目的。當精軋機拋鋼后,夾送輥以一定的滯后率運轉,滯后于帶鋼速度,對帶鋼起到拖和拽的目的。

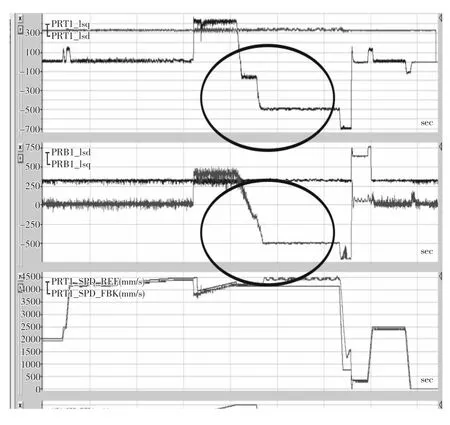

夾送輥的負轉矩控制,優化設備的速度匹配,消除了因為速度不匹配造成的起套、失張等問題,提高在卷取過程中,夾送輥對帶鋼的控制作用,顯著改善了夾送輥對帶鋼的夾持作用,提高了帶鋼從卷取前一直到結束的速度穩定性,優化效果如圖4所示。

圖4 夾送輥負轉矩優化效果圖

通過對夾送輥輥型的優化,提高輥縫精度,標定程序優化夾送輥壓力補償等一系列問題的改造和改進,最大限度地釋放了卷取機的生產能力,徹底解決卷取機卷取薄材時的跑偏問題,卷型及塔形標準完全達到國際先進水平。

[1]王克柱.熱軋帶鋼卷取塔形問題分析及控制措施[J].山東冶金,2013,35(2):17.

[2]鄢檀力.卷取夾送輥作用分析及其輥型配置[J].鋼鐵研究學報,2004,16(6):34.

[3]李小新,李曉剛.熱軋薄板廠卷取夾送輥自動控制過程[J].控制工程,2008,15(2):63.