利用帶狀切屑加工深孔內腔平底

北方華安工業集團公司 (黑龍江齊齊哈爾 161006)信連志

本文就深孔內腔平底工序加工中,深孔刀桿直徑與排屑之間的矛盾,進行認真研究和分析,結合工藝特點及現有工藝裝備條件,在原有刀具的基礎上進行改進,利用長條可控帶狀切屑,有效地解決并提高了彈體內腔平底工序加工質量和生產效率。

1.內腔平底工序工藝及破損主要問題分析

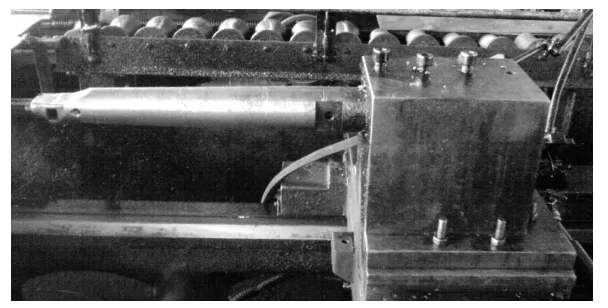

(1)工藝分析:某產品內腔平底工序加工,長徑比>5,屬于深孔切削加工。為避免熱處理變形,內腔平底加工余量(雙邊)留10 mm。內腔平底加工裝備結構特點是:將CW6163A 臥式車床小滑板和刀臺卸下,更換成一體固定刀臺安裝刀桿(見圖1),前端方孔安裝使用焊接刀。一體刀臺安裝穩固,為減少切削時的振動,刀桿前方安裝固定套,彈體內腔直徑為90 mm,刀桿直徑80 mm。同時也解決了刀體過長,無法在刀臺安裝的問題。

圖1 固定刀臺

(2)刀具破損分析:原加工過程為水質切削液冷卻車削,使用YT5 硬質合金焊接整體刀具,產生弧形切屑,主要以切削液將切屑沖出。刀具破損的主要原因是由于刀具前方定位套、刀體與彈體內腔間隙過小,使切屑無法排出,造成切屑與刀具產生沖擊,這種機械沖擊造成的應力超過了刀具材料許可的強度,引起崩刃、剝落或碎斷。刀具使用中基本無正常磨損,由于彈體加工過程中經常發生非正常磨損,硬質合金與彈體發生鑲嵌無法修復。且需多次走刀,加工時間較長,因此影響了產品的批量生產。

2.刀具的應用及改進

(1)經過對工藝條件的綜合分析,決定更換刀具材料種類,使用YT15 硬質合金焊接刀具代替現在的刀具材料。YT15 硬質合金抗彎強度σ=1.37 GPa,硬度≥89.5 HRA,是鎢鈷鈦合金中強度最高的,抗沖擊和抗振動性能最好的刀具材料。

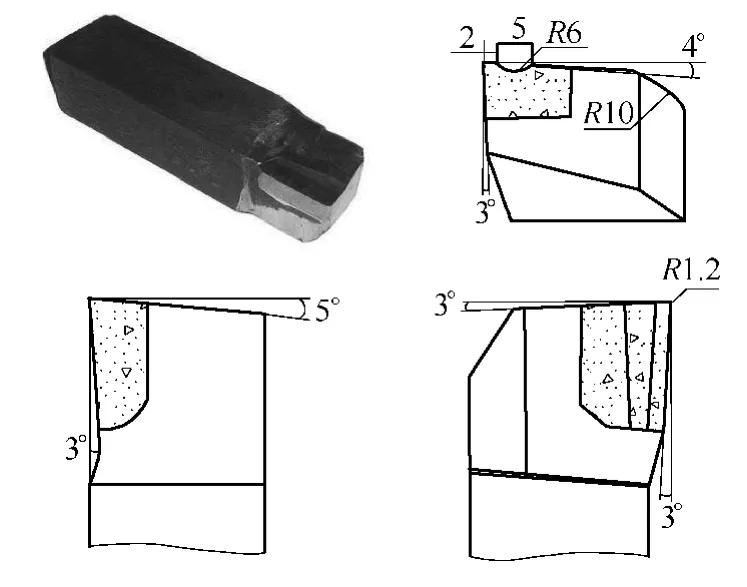

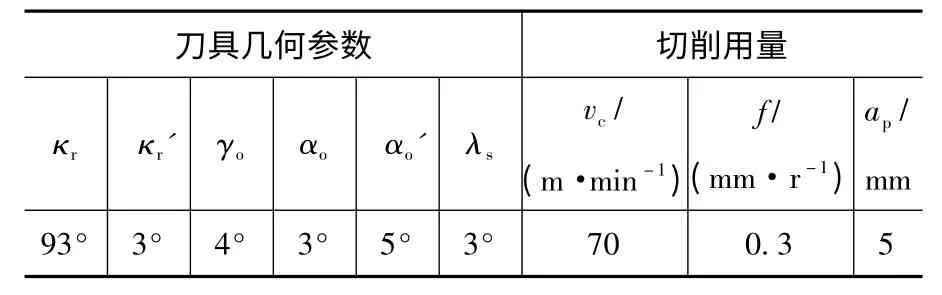

(2)根據前期加工中所得的一些經驗,發現發生非正常磨損的主要因素是排屑問題。決定采用帶狀切屑解決其問題,又通過改變刀具各部分參數使帶狀切屑在刀桿上實現蛇形纏繞,達到利用彈體內腔后部刀桿與彈體之間較長的空間儲存帶狀切屑,實現正常切削。在實際生產中使刀具達到正常磨損,且提高了加工質量,提高了效率。刀具參數如圖2所示。

圖2

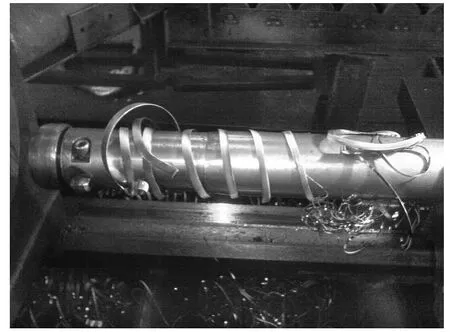

(3)加工過程:刀具切削彈體內腔時,切屑沿前刀面流過,在后刀面R10 mm 圓角作用下,切屑發生卷曲,在各部刀具角度參數的影響下,切屑向后部旋轉排出。當軸向8 mm 加工余量完成時,切屑全部纏繞在800 mm 余長的刀桿上,加工結束后只需用專用工具清除即可。切屑與彈體內腔不發生擠壓碰撞,加工穩定產品質量較好。刀具參數及切削用量見附表。實際加工如圖3 所示。

刀具參數及切削用量

圖3

3.改進后刀具的特點

改進后刀具在內腔平底工序加工中有以下特點:

(1)提高刀具使用壽命。通過改進刀具參數,很好地解決刀具、彈體內腔與切屑3 者之間的矛盾,避免切屑與彈體內腔擠壓碰撞產生的刀具破損,提高刀具使用壽命。在切削量相同的情況下,可提高刀具使用壽命5 倍以上。

(2)有利于切屑排出。內腔加工屬于深孔加工,深孔加工排屑是主要問題,通過改進刀具參數,有利于切屑正常排出,并由于減少切削液的使用,有利于環境保護,對5S 管理極為有利且節約生產成本。

(3)提高加工效率及良品率。通過改進刀具參數,在切削過程中減少更換刀具次數及對刀時間,有效縮短輔助時間2/3 以上。由于減少扎刀、打刀所帶來的廢品及修品,大大提高產品質量,使良品率及班產都提高在5%以上。

(4)保證切削精度及表面質量。通過改進刀具參數,合理優化刀具結構和幾何參數,使刀具有良好的綜合切削性能,切削質量穩定可靠。刀具切削時無振動現象,有效提高內腔加工精度及表面質量。

4.結語

經刃磨后產生帶狀切屑的刀具,在對內腔平底工序加工中顯現出較理想的加工狀態,解決了本工序加工中的難題。顯現出具有較高的壽命,加工精度高,切削質量穩定,切削效率高,達到提高產品合格率,減少生產時間,增加經濟效益的目的。