伺服驅動機械壓力機及其在汽車沖壓生產中的應用

機械工業第九設計研究院有限公司 (吉林長春 130011)杜慶輝

隨著汽車制造業生產規模化、產品個性化的發展,多品種、小批量、多品種共線生產、沖壓件大型化、一體化的發展勢頭日益明顯,這就要求生產產品所需的壓力機不僅生產效率高,產品精度高、而且能夠承受大的負載,并具有更大的柔性,能快捷地改變輸出運動軌跡。但傳統的機械式壓力機的運動特性單一、工藝適用性差,不能滿足上述要求,急需新一代柔性機械壓力機來取代傳統的機械式壓力機。

交流伺服電動機驅動裝備技術的快速發展,帶動并催生了具有柔性化、智能化特點,滑塊運動曲線可調的交流伺服驅動壓力機,適應了高效、節能、柔性的沖壓自動化生產線的需要。

日本小松公司、德國舒勒公司、西班牙法格公司以及濟南二機床都已開發并生產出了這種伺服壓力機(見圖1)。目前,伺服壓力機已經進入了成熟應用階段,在我國國內,一汽豐田汽車公司、廣州豐田汽車公司、華晨寶馬鐵西工廠、一汽轎車、一汽大眾、吉利汽車等均已采用了這種設備。隨著其在汽車沖壓件生產領域中的不斷應用,顯示出來了其他壓力機所無法比擬的優越性,已成為世界沖壓技術及裝備發展的主要潮流。

圖1 德國舒勒公司開發的新型伺服壓力機

1.伺服驅動機械壓力機的特點及優勢

伺服驅動機械壓力機相比傳統的機械壓力機,具有如下特點及優勢:

(1)柔性高 滑塊運動的控制實現了數字化。滑塊運動曲線可根據不同生產工藝和模具要求進行數字優化設置,通過編程實現滑塊“自由運動”,大大提高了壓力機智能化程度和適用范圍,能夠實現高難度、高精度加工。

(2)生產效率高 滑塊行程可根據生產工藝需要調整,根據工況和自動化聯線的需要,在較大范圍內數字設定滑塊行程次數,進而提高生產率。與傳統的機械壓力機相比,伺服驅動機械壓力機可以提高生產效率20%以上。

(3)精度高 由線性傳感器組成的全閉環控制系統能實現高精度的位置控制。工作能量和速度的準確數控,使制件精度和模具壽命顯著提高。

(4)低噪聲 伺服機械壓力機無飛輪、離合器等零件,簡化了機械傳動,從而可大大降低噪聲。此外,通過設定滑塊的低噪聲運動曲線也有助于降低沖裁噪聲。與傳統的沖裁相比,伺服壓力機的兩步沖裁工藝(滑塊在沖裁過程的中段停留一次,然后快速驅動完成沖裁過程)可降低噪聲至少10dB。

(5)節能、易于維護 由于簡化了機械傳動機構,潤滑量減少;沒有離合器接合能耗,滑塊停止后,電動機停轉,沒有了電動機、帶輪空轉,能耗顯著降低,此外電氣制動儲能裝置也可使能耗大為減少。

2.伺服電動機驅動機械壓力機的結構形式

目前廣泛應用的伺服驅動機械壓力機的結構(見圖2)形式主要為混合傳動(見圖3),伺服電動機通過同步帶和齒輪傳動,由曲柄連桿機構帶動滑塊作上下運動。該種機構形式兼具了伺服驅動及連桿滑塊機構的雙重優點,滑塊的上下運動無需伺服電動機的正反轉切換,不僅能夠降低伺服電動機的負載,還能減緩滑塊在下死點附近的速度,提高產品的成形性,適應連續高速運轉的特性。

圖3 混合傳動機構圖

3.伺服電動機驅動機械壓力機的關鍵技術

(1)高容量、大轉矩、低轉速交流伺服電動機

采用變頻調速及矢量控制技術的交流伺服電動機(見圖4)是伺服電動機驅動機械壓力機的“心臟”,開發具有高容量、大轉矩、低轉速交流伺服電動機勢在必行。

(2)提高交流伺服驅動的效率并降低能耗 利用變頻調速技術,減少壓力機在工作過程中交流伺服驅動系統的發熱、提高電氣效率對于大容量、低轉速的電動機尤為重要。

(3)提高機械傳動機構的效率與承載能力 通過簡化傳動鏈,提高交流伺服驅動壓力機的機械傳動效率。通過提高伺服壓力機機械傳動部件的傳動效率,進而提高承載能力以滿足伺服傳動的要求。

圖4 交流伺服電動機示意圖

4.伺服驅動機械式壓力機在國內汽車工廠沖壓車間的應用

目前,日本的小松公司、德國的舒勒公司、國內的濟南二機床有限公司均開發出了伺服驅動機械式壓力機。日本的小松公司在中國率先將大噸位的伺服驅動機械壓力機應用于國內的汽車廠沖壓車間的自動化沖壓生產線的生產,且取得了巨大的成功。

小松公司于2006 年5 月及2007 年5 月分別將配置相同的16 000kN 伺服驅動機械式壓力機自動化生產線應用于廣州豐田汽車有限公司及一汽豐田汽車有限公司的沖壓車間(見圖5)。

圖5 伺服壓力機自動化沖壓生產線

通過兩個公司沖壓車間幾年的使用情況來看,與傳統的機械式壓力機相比,伺服驅動機械式壓力機存在眾多優點:

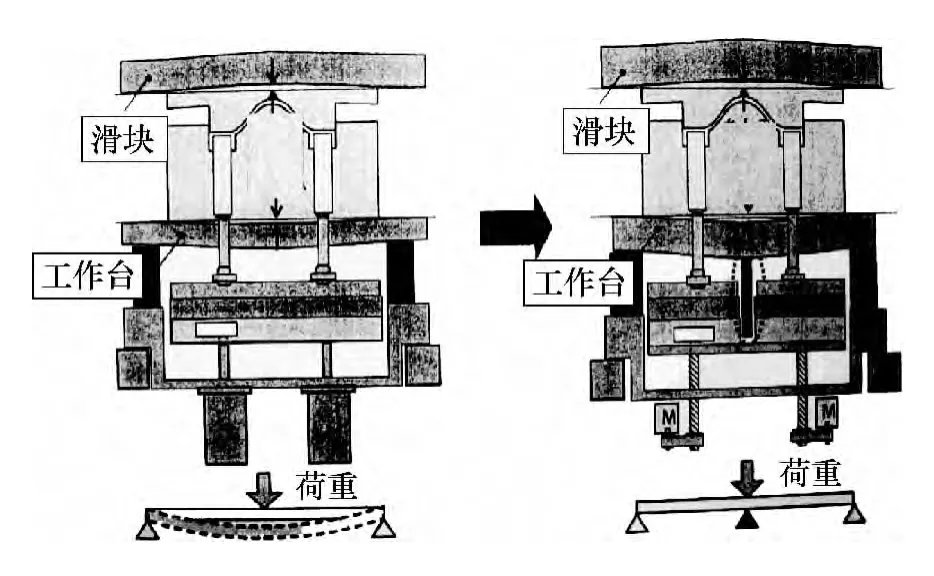

(1)壓力機所需的公稱壓力降低 由于采用了伺服驅動系統,壓力機的傳動機構簡化,使得滑塊的剛性增加(見圖6),同時由于壓力機成形時的位置、速度、力矩可以閉環控制,使得壓力機的壓力損失小,因而公稱壓力降低。采用伺服驅動機械式壓力機的公稱壓力為16 000kN,而采用傳統的機械式壓力機公稱壓力則需要24 000kN。

圖6 伺服壓力機滑塊剛性增加

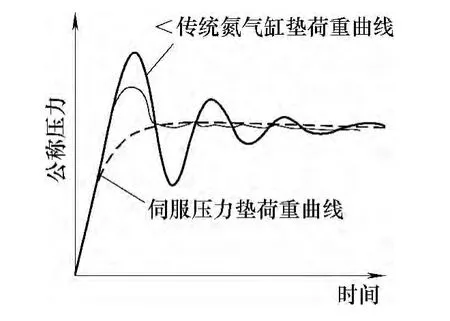

(2)成形的穩定性大大提高 由于采用了伺服驅動的模具墊,可以數控調節壓邊力,使得成形時材料的流動性穩定(見圖8)。滑塊速度調整機構的應用,可以使得滑塊在下死點獲得穩定的成形力。滑塊平行度調整機構的應用,可以使滑塊具有極強抗偏載能力,避免出現偏載的情況。

圖7 模具墊壓力—時間曲線圖

圖8 滑塊成形力曲線圖

(3)生產效率大大提高 由于采用了伺服驅動,滑塊行程可根據生產工藝需要調整,可以根據工況和自動化聯線的需要,在較大范圍內數字設定滑塊行程次數,以提高生產率。同時壓力機的結構簡化,使得壓力機的間距由傳統的7 200mm 縮短到4 200mm,使得工件傳輸距離大大縮短,同時采用了高速的工件搬運系統,完全同期運轉的壓力機及自動化系統的同步技術,使得生產效率達到16SPM,達到了世界領先水平。

(4)伺服壓力機的機構簡化,操作更加簡單伺服驅動壓力機將傳統壓力機由主馬達、離合器、制動器、飛輪、傳動軸等組成的驅動裝置直接由伺服馬達裝置來代替,驅動裝置的組成部件數減少了一半,大大簡化了機構的構成,使得壓力機地面以上高度降低到9m 以下,壓力機地面以下深度降低到4m 以內,壓力機的體積減少了一半左右,減少了占地面積,從而可以大大降低沖壓車間廠房及基礎特構的造價。

壓力機機構的簡化以及SFC (持續回饋程序圖)、ADC (模具自動更換)等集中控制技術的應用,使得原來需要6~8 個人操作的生產線,現在1個人就可以進行操作,操作標準化、簡單化。

(5)節能及環保方面的效果明顯 與傳統的機械式壓力機相比,伺服驅動機械式壓力機不需要循環水的消耗,同時電力的消耗量可以降低40%左右,從而大大節約能源的消耗(見圖9)。

圖9 電能消耗對比

由于壓力機機構的簡化,伺服驅動機械式壓力機的機構潤滑需要的油量可以降低60%左右,從而實現了節材的目的。

伺服式機械壓力機工作時產生的噪聲要比傳統的機械式壓力機降低15%左右,從而減小噪聲對環境的污染。

5.結語

交流伺服電動機驅動的壓力機的自動化、智能化水平高,改善了壓力機的工作特性,是新一代成形設備的發展方向,國外發達國家的產品已投入實際應用,而目前我國這一技術尚比較落后。希望國內的壓力機生產廠家及科研單位能夠迎頭趕上,加大在交流伺服驅動機械式壓力機方面的研究力度,早日實現交流伺服驅動式機械壓力機的推廣應用,為我國的壓力機行業技術水平的提升及裝備制造業的發展貢獻力量。