3TW純堿包裝機雙螺旋給料器改造

陳愛紋

(中石化南化公司連云港堿廠,江蘇 連云港 222042)

在純堿行業,成品包裝工序是純堿產品生產的最后一道工序,包裝分為大袋噸堿包裝和小袋包裝。我廠成品車間共有7臺小包裝機是建廠時設計,隨著填平補齊、技術改造,現產能130萬t/a。2013年新增輕、重灰小袋碼垛機運行以來,小包裝機重要性日趨體現,存在的問題也越來越明顯,針對小包裝機螺旋給料器在使用過程中存在的問題進行改造。

1 3TW包裝機結構簡介

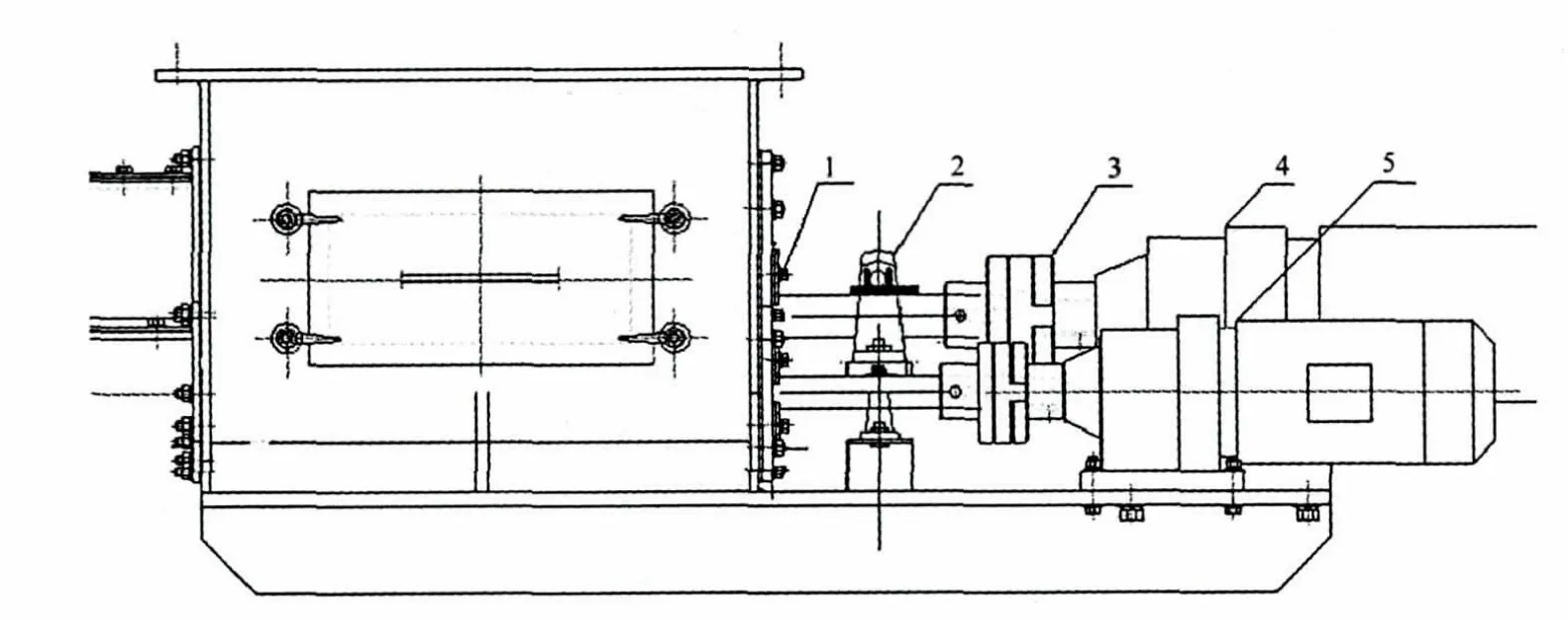

3TW純堿包裝機由一套可編程序控制器,通過氣動元件,電控裝置來完成純堿供料,秤重計量灌裝。進入料倉的物料由插板閥控制,包裝機電控裝置按編制好的工作程序啟動旋轉給料器、雙螺旋給料器。物料經粗、細螺旋給料后進入電子秤秤重,當物料達至給定值(輕灰40kg,重灰50kg)時,由PC機發出指令,停止給料,并在操作盤上發出“秤量結束“信號。此時,人工向包裝口上套包裝袋,同時觸動相應開關,正向袋夾夾住包裝袋,物料進入包裝袋。秤重放料結束后,袋包落在縫包皮帶上,人工折邊、縫包、完成定量包裝全過程。

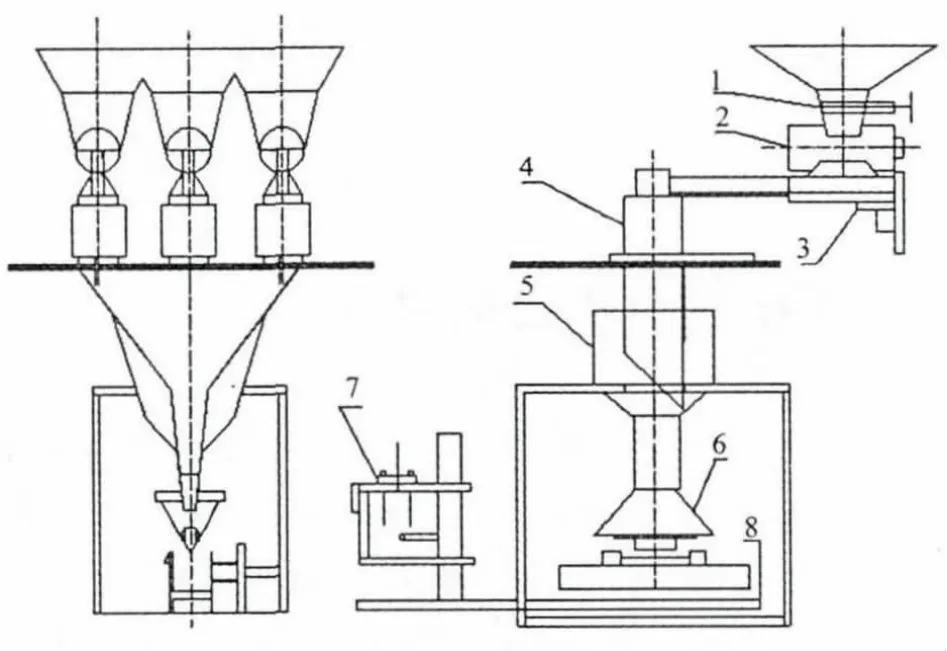

3TW純堿包裝機由以下機械部件組成:插板閥1三只,旋轉給料器2三臺,雙螺旋給料器3三臺,電子秤4三臺,中間料倉5一件,包裝口6一件、縫包機7一件、縫包皮帶機8一臺。(如圖1所示)

圖1 包裝機結構簡圖

2 雙螺旋給料器存在的問題

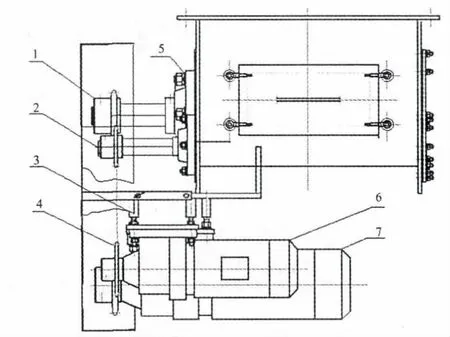

雙螺旋給料器結構簡圖如圖2所示。

1)粗細給料器的減速機原設計是倒置安裝,減速機地腳螺栓與底座經常性斷開,減速機經常性掉落,由于空間小,檢修、維護帶來很大的不便。

2)減速機與雙螺旋給料器之間采用的是鏈傳動,磨損大,平均每個月要更換鏈條,更換易損件費用較高。

3)粗細給料器的螺旋軸軸承座直接安裝在殼體上,一方面造成粉狀純堿進入軸承,軸承使用時間短,維護費用高。另一方面螺旋軸下沉,造成螺旋軸與殼體相連部分的圓孔,被磨成橢圓孔,需要經常性采用補焊、打磨的方式,將橢圓孔修整,工作量大、作業空間小。

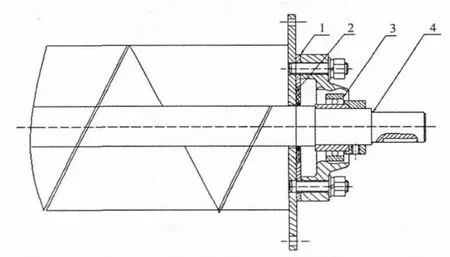

4)雙螺旋給料器螺旋軸與殼體密封采用的是橡膠墊密封,使用周期短,橡膠皮磨損嚴重造成漏料,堿粉進入軸承內部,軸承損壞。如圖3。

圖2 雙螺旋給料器結構簡圖

圖3 軸承座及密封原設計結構簡圖

綜上所述,需要將現在使用的3TW小包裝機雙螺旋給料器進行改造。

3 雙螺旋給料器改進措施

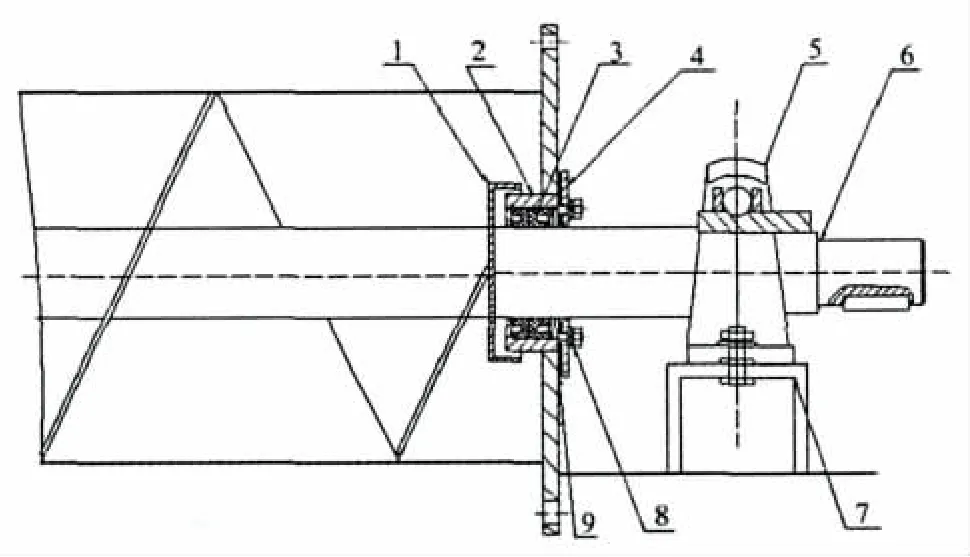

1)拆下小包裝機粗細給料螺旋軸,更換加長的螺旋軸,螺旋軸的螺距和直徑不變,在螺旋軸的兩端安裝兩個圓環,將軸承座移至殼體外,軸承座改為臥式軸承座,安裝在平臺上,消除螺旋軸下沉,造成螺旋軸磨殼體的現象。如圖4。

2)拆除現使用的粗細給料減速機平臺,制作一套平臺固定在樓板上,將減速機由倒置安裝,改為正置安裝,安裝空間足夠。

3)將現有的鏈條傳動形式,改為螺旋軸與減速機十字滑塊聯軸器連接。從而節約檢修費用。減少更換套筒滾子鏈的費用。

4)為增加密封效果,在原安裝軸承座處增加一個填料密封裝置,從而減少軸承損壞,具體方法是:在雙螺旋給料器雙螺旋軸上安裝上不銹鋼外環,在外環內放置一件內環,內環裝填料套在螺旋軸上,在殼體的外部用橡膠墊作墊,外加蓋板,用螺栓固定,防止填料出來,定期更換填料,便可以砌底消除漏料現象,現場環境大大改觀。如圖4。

圖4 螺旋給料器軸承座密封裝置改造后簡圖

5)采用原先使用的減速機,電氣部分施工范圍不大,該設備為鋼構件,施工方便,設備技術方面也不存在困難。

4 雙螺旋給料器改造后效果

雙螺旋給料器改造后結構簡圖如圖5。

設計合理的密封填料結構,保證堿粉不進入軸承內,保證軸承長周期運行。

軸承座移至殼體外部,制作一件鋼平臺,安裝軸承座,一方面與堿粉隔離,軸承損壞極小;另一方面減少螺旋軸整體下沉的現象。

雙螺旋給料器與減速機之間采用的是十字滑塊聯軸器,代替以前的套筒滾子鏈傳動,十字滑塊聯軸器不易損壞,節省了改造前更換套筒滾子鏈的費用。

減速機由倒置安裝改為正置安裝,解決現場檢修空間狹小的缺點,易于檢修。

5 不足之處

螺旋給料器出現堵料現象時,若采用鏈傳動,只需解開鏈條,手動盤車即可,現在改為十字滑塊聯軸器連接,遇到堵料時,需要拆減速機地腳螺栓,才能處理堵料現象。

圖5 雙螺旋給料器改造后結構簡圖

為解決以上問題,需在純堿進入料倉時,加篩網,禁止異物進入雙螺旋給料器殼體內,從源頭上解決雙螺旋給料器堵料現象。

6 結 語

3TW小包裝機雙螺旋給料器軸承座改造較為合理,獨立的內置式密封,傳動方式的改造,減速機安裝位置的調整,大大延長了小包裝機的運行周期,降低了維修難度和工作量,節約了維修費用,提高設備的穩定性,為純堿小袋包裝提供有力的保障。