液相水合離心機布料盤改造

劉偉偉,李美萍

(青島堿業股份有限公司,山東 青島 266043)

我公司液相水合法生產優質低鹽重灰裝置自2003年10月份試車投入運行,2006年8月份對液相工程進行改造,使其達到連續平穩運行的目的。通過近幾年的連續運行,目前液相水合法生產低鹽重灰項目已經達到了連續運轉,但主要設備之一離心機因其單一性及回轉件的特殊性一直成為系統運行和檢修關注的焦點。現對離心機的改造及試車情況進行總結。

1 改造前設備的運行狀況

2003年液相水合工程投入運行,離心機安裝在鋼平臺上,投用初期離心機運行不平穩振動嚴重,設備在運行一年后2004年10月份進行過一次大修,更換了全部的易損件,軸承也進行了更換,實心軸及空心軸檢查調直。

2006年8月液相水合改造,工藝流程趨于成熟,系統的運轉基本能夠達到連續化和穩定。2006年12月份,因推料盤導柱斷裂,對離心機大修,檢修過程中發現空心軸和實心軸的連接螺栓有多只松脫和損壞,分析推料盤導柱斷裂的原因為:1)頻繁的振動造成剪切斷裂;2)推料時軸向變化的力造成導柱疲勞斷裂。因推料盤為進口件加工周期長、價格高,經過研究決定對原有的推料盤修復使用,同時測繪了推料盤的幾何尺寸,并研究制定了一套完善的推料盤國產化制作方案,并制作出備件。

2008年12月發現修復的推料盤出現了導柱螺紋松動的情況,推料盤得不到有效的固定,運轉振幅偏大;安排離心機大修,更換上國產化的新推料盤。

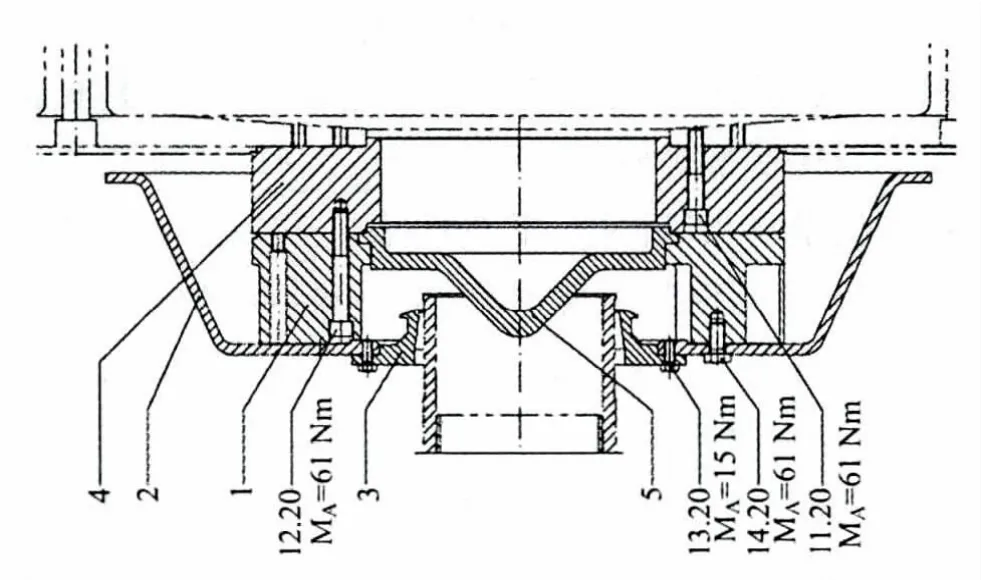

2010年12月液相系統進行了整體改造,離心機的原有鋼平臺拆除改為混凝土基礎,原有的橡膠減震系統改為“隔而固”減震單元,離心機增加了15 t的鑄鐵配重。大修離心機時發現國產化的推料盤結構使用情況相對較好。在大修后的使用過程中離心機的運轉相對平穩,但是系統中的疤塊一直是離心機振動產生的重要原因,因為當系統中的疤塊進入的布料系統時(原布料盤結構如圖1所示),布料盤的布料間隙為30mm,當疤塊尺寸大于這個間隙時疤塊就會停留在布料盤的邊緣,篩欄上形成影子區域,導致推料不平衡造成離心機振幅增大甚至震停。這時唯一的解決辦法就是停下系統將布料盤拆卸,取出產生影響的疤塊;嚴重影響到系統和生產的連續性。同時振動對設備的損壞也是較大的。

2012年11月初發現離心機的篩欄下沉,徑向位移超過4mm;初步判斷為篩欄螺栓松脫、斷裂。離心機大修,更換全部密封組件和軸承及滑動軸套。解體過程中發現了推料盤的導柱出現裂紋和松動,無法修復;制作新推料盤進行更換。

根據以上的情況分析認為無論是篩欄螺栓還是推料盤導柱斷裂其根本的誘因是離心機的振動,離心機的振動主要來源于布料的不均勻和物料的結晶狀況。生產過程中的疤塊進入到布料盤不能順利的通過,形成影子區域布料不均,導致推料不平衡造成離心機振動。讓進入布料盤的物料無阻擋的快速通過,進入到離心區域,是解決問題的根本。

2 布料系統的改造

2.1 布料盤改造

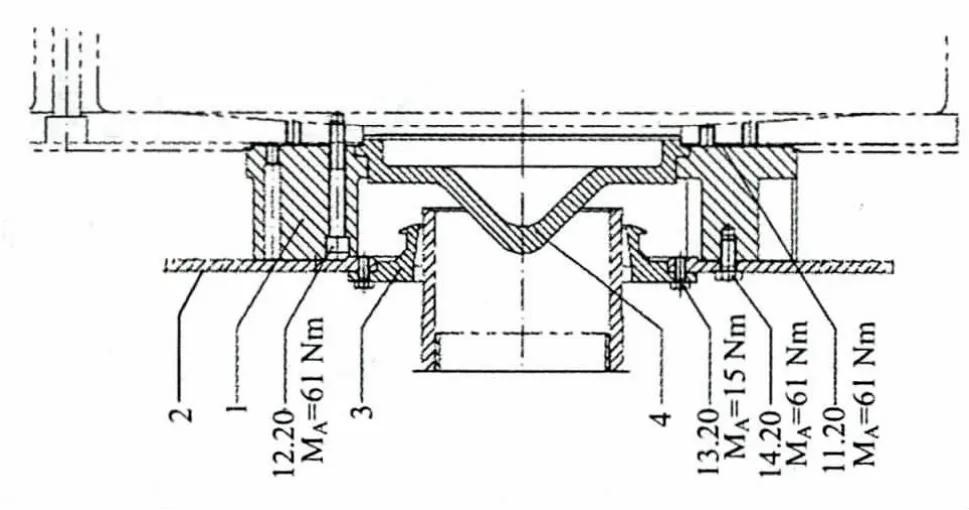

離心機的布料系統改造,是將原來的盆狀布料盤拆除,更換為平板式布料盤;布料寬度由原來的30mm變為100mm(如圖2所示),布料后的濾餅厚度減少至原來的1/3,濾液通過效率增加3倍;由于濾餅厚度減小,推料盤的負荷下降反映在油泵上為油泵電流由原來的59~61A降為55~56A,電流的波動幅度減小、負載下降,油泵、推料盤、推料環和篩網的使用壽命增加。

2.2 拆除過渡塊,減少疤塊堵塞

由于盆狀的布料盤更換為板式布料盤,所需的過渡安裝塊拆除,布料盤減重5kg,過渡塊重量45 kg,總共減少回轉件的重量50kg,布料間隙為100 mm,消除了由于疤塊造成離心機震停的因素,延長了離心機的連續運行時間。

圖1 改造前布料盤

圖2 改造后的布料盤

3 技術經濟分析

改造后,離心機的運轉平穩,主機電流由原來的100~105A降至94~99A,遙控下料閥的開度由原來的60%增加到65%,在主機負荷能耗下降的前提下離心機產能增加。離心機的作業連續性明顯增加,以往每班會因為布料盤進入堿疤產生振停被動額外安排一次洗車停系統,約30min;期間的風機及其它設備不能停止,電耗和汽耗是一種浪費;自11月21日投入運行設備沒有因布料盤的原因產生一次振動停止的情況,每天增加系統連續運轉的時間為1.5h。

離心機改造后,因振動減少,大修期預估可由原來的2年延長至3年,年節約大修費用9.06萬元。