高速鐵路18號道岔板鋪設工藝

吳建賢

(滬昆鐵路客運專線江西有限責任公司,江西南昌 330006)

高速鐵路18號道岔板鋪設工藝

吳建賢

(滬昆鐵路客運專線江西有限責任公司,江西南昌 330006)

本文以杭長客運專線為例,詳細的介紹了高速鐵路18號道岔板的施工準備和鋪設工藝,希望可以為此類工程提供一定的借鑒。

高速鐵路 18號道岔板 鋪設工藝

1 工程概況

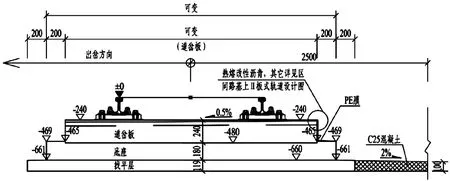

杭長客運專線設計時速為350km跨區間無縫線路,江西段車站正線設計采用時速350km板式無砟高速道岔,其中新余北站管段起訖里程為:DK696+400~DK698+400,全長2.0公里,位于新余市以北6km處,分布P60-1/18無砟高速道岔共8組。無砟高速道岔的軌道結構層為:11.9cm厚C25混凝土找平層,18cm厚C40自流平鋼筋混凝土底座板,24cm厚道岔板,如圖1所示。

2 施工準備

2.1 物資準備

自流平混凝土施工時對原材料要求較高,進場前由試驗室抽樣檢測,檢定合格后方可進場,使用P.O42.5級水泥、S95礦粉,膨脹劑為UEA,河砂取自贛江,含泥量<2%,碎石的粒徑為5~10mm,外加劑采用聚羧酸高性能減水劑RAWY101。

2.2 測量坐標換算

無砟高速道岔鋪設前依據精測網在線位旁布設CPⅢ網。根據設計提供各道岔公共點大地坐標,將設計的各種特征點的局部坐標轉換為與線路其他點統一的大地坐標,測量工程師詳細復核合格,報監理復核確認后用于施工放樣、精調道岔板。CPⅢ網經過評估后方可以用于道岔板放樣及道岔板精調作業。

2.3 CPIII網復測

根據已經建立并完成復測的CPⅢ合格評估報告,對道岔區及前后不少于2對CPⅢ點進行復測,通過全站儀自由設站進行后方交會的方法進行平面復測,用電子水準儀復測高程。CPⅢ的局部復測相對精度:平面1mm,高程±0.5mm。

2.4 試驗準備

試驗工作包括工地試驗室儀器購置及組建、自流平混凝土施工配合比的選定、工藝性試驗、材料進場檢查、檢驗等工作[1]。根據現場原材料情況(包括粗骨料最大粒徑、砂的細度、減水劑的引氣與保坍)進行配合比優化調整。并進行配合比的試拌,同時對拌合物的各項性能進行檢測。

圖1 無砟高速道岔軌道結構層

3 施工工藝流程

3.1 找平層施工

找平層厚度11.9cm,橫向寬度比底座寬40cm,寬出部分向軌道外側設置2%的橫向排水坡,變坡點較底座板內移5cm。采用C25素混凝土澆筑。模板采用槽鋼,每根長6m,為保證線性順直,設可調頂杠絲桿和拉桿進行加固,模板接縫采用雙面膠粘貼,防止漏漿,模板的平整度控制在5mm/2m。找平層質量控制要求:厚度±10mm,平面位置±20mm,表面平整度±15mm/4m,高程±5mm。

3.2 施工放樣

根據換算的道岔板各特征點設計大地坐標,用全站儀和精密小支架及小棱鏡在找平層上測放出點位位置,放樣誤差為±3mm;根據設計坐標將L型墊塊位置放出,以便于下道工序精調爪墊塊的安裝定位,放樣時要注意寬板中部的調高螺栓墊塊不要漏放。根據道岔板角點位置、底座板位置,用墨線彈出道岔板底座、板縫中線,并用油漆標記。

3.3 底座板鋼筋綁扎

在綁扎鋼筋前,放出底座板的邊線及每個墊塊控制點,用墨線彈出鋼筋位置,鋼筋間距為20cm,鋼筋網外側兩排鋼筋為調整鋼筋,根據上下層鋼筋網安裝的順序綁扎鋼筋,同一截面上的接頭數量不得超過50%,焊接接頭不得相鄰。每組道岔共5個轉轍機平臺,其預埋鋼筋伸入底座板內長度為98cm,間距為15cm,底座鋼筋伸入兩端過渡板位置長度為4m[2]。鋼筋絕緣檢測合格后方可進行隔離墻的施工,鋼筋加工、安裝允許偏差值為:(1)受力鋼筋全長,±10mm;(2)鋼筋間距,±20mm;(3)鋼筋位置,±20mm;(4)保護層處鋼筋安裝偏差,+10、-5mm。

3.4 安裝混凝土墊塊

依據放樣的位置安裝精調墊塊,在支撐墊塊安放位置鋪設一層2cm厚的砂漿墊層,調節高度及平整度,橫向±3mm、縱向±5mm、高度±5mm,對影響墊塊安裝的鋼筋網進行氣割剪裁。需設置調高螺栓墊塊時,首先應測量放樣出準確位置,初鋪前安放好墊塊,同時對此處鋼筋進行微調。墊塊外露面應密貼底座板模板,防止在灌注自流平混凝土時外表面起皮。

3.5 隔離墻施工及扣壓裝置安裝

隔離墻高度在道岔板底面以下3cm處,設計高度為15cm。采用竹膠板,緊扣鋼筋,防止跑模和漏漿。隔離墻寬度為板縫寬度兩側各加寬5cm,長度與精調爪外側相齊。同時安裝中間扣壓裝置螺桿,在找平層上鉆孔15cm,人工清理后,植入2/3植筋膠,放入螺桿后靜置1小時,位置在基準點旁30cm。檢測合格后,灌注隔離墻C40混凝土,灌注后及時養護,達到拆模強度后,拆除模板,用空壓機將雜物清理干凈。

3.6 道岔板粗鋪放樣及測設GRP網

在隔離墻上面再次測量放樣GRP點,并設置粗鋪定位點,用鉆錘在基準點位置進行鉆孔,并用植筋膠將測釘植入。待其凝固后,測量GRP網的實際平面坐標。道岔板鋪設后,分別測量GRP的高程,并進行平差處理,相鄰兩個GRP精度要求平面和高程均為0.1mm。

3.7 道岔板運輸、安裝及粗鋪

道岔板是非預應力鋼筋混凝土結構,采用大型平板車運輸,運輸過程允許兩層裝,運輸前要檢查板的外觀質量和孔位偏差[3]。人工配合平穩吊裝道岔板,放置在靠近精調墊塊位置臨時支墊道岔板,對準定位點初步定位安裝至設計位置,粗鋪精度為5mm,并安裝多向精調爪和精調連接板,用精調裝置粗調道岔板并取出臨時道岔板下的支墊木塊。

3.8 道岔板精調

定位棱鏡孔位于道岔板的兩側四角及中間位置,通過測量、調整精密微型棱鏡的坐標,獲得所需調整的方向及調整量,進行人工調節。將全站儀架設在強制對中桿上,在GRP網上進行設站,后視棱鏡架設在GRP點上。通過精調棱鏡孔位的實測坐標與設計坐標比較,獲得平面坐標和高程的相對差值,人工精調道岔板的平面位置和高度,精度控制在高程±0.3mm,橫向0.3mm,縱向0.3mm。

3.9 道岔板的扣壓裝置及模板安裝

模板安裝前,將底座板鋼筋及墊層表面沖洗干凈。采用木模板,根據底座板邊緣線,安裝模板。外側距模板邊50cm處打入鋼釬,斜撐采用可調節絲桿和方木,接縫用雙面膠布粘貼。下邊緣內側緊貼底座墨線,底面與找平層間縫隙用砂漿找平。板縫處與模板間隙用砂漿封邊,道岔板底座混凝土單塊澆筑。

模板安裝后,安裝扣壓裝置,采用槽鋼焊制,用螺桿錨固,防止灌注時道岔板上浮。板間扣壓裝置植筋采用鉆頭打孔,注入植筋膠,植筋位置應在道岔板板縫中心,縱向誤差±20mm、橫向應在道岔板中線處,板間扣壓裝置應在隔離墻澆筑混凝土前完成。

3.10 道岔板精調驗收

精調完成后,對道岔板精調結果進行數據分析,做出復測分析評估報告,分析數據合格后并經監理工程師確認后即可進行底座自流平混凝土的灌注。

3.11 道岔板自流平混凝土灌注及養護

灌注前,檢測混凝土的擴展度和入模溫度。采用溜槽和漏斗配合灌注方式,保證卸料高度在50cm~100cm,漏斗采用自制閥門控制混凝土流速。灌注必須一次性完成,灌注時間控制在10分鐘。超過道岔板下沿大于1.5cm時,停止灌注,初凝前,將多余混凝土舀出,并抹平收光,做出向外2%的排水坡。初凝后,采用人工灑水養護,預防混凝土開裂。

3.12 灌板后的精調復測

混凝土達到設計強度以后(鋪設道岔前),采用精調儀器再次對道岔板進行復測,底座板澆筑完成后復測道岔板允許偏差控制在高程±1.5mm,橫向1.5mm,縱向±3mm,相鄰道岔板橫向及高程相對偏差1 m m。

3.13 拆除底座模板、精調裝置及扣壓裝置

當混凝土強度〉10 MPa時拆除精調爪、扣壓裝置及模板,并用土工布覆蓋、灑水養護7d。拆除過程中應注意對精調爪及扣壓裝置的保護,拆模時嚴禁用撬棍撬模板,拆除后及時打磨并涂刷脫模劑保養。

4 結語

經過實際工程檢驗,本文介紹的高速鐵路18號道岔板鋪設工藝可以滿足設計要求和規范標準,能夠保證施工的順利進行,具有一定的應用價值。

[1]鐵道部[2006]158號.客運專線鐵路無砟軌道鋪設條件評估技術指南[S].

[2]TZ210-2005.鐵路混凝土工程施工技術指南[S].

[3]鐵建設[2007]85號.客運專線無砟軌道鐵路工程施工質量驗收暫行標準[S].

吳建賢,男,1979-10,籍貫:江西臨川,大學本科,工程師。