脫硫塔壓差增高原因分析及解決方法

高偉(青島科技大學 山東 青島)

李小玲(兗礦魯南化工有限公司 山東 滕州)

一、NHD脫硫系統介紹

我公司年產24萬噸合成氨凈化裝置脫硫系統采用NHD物理吸收法,利用H2S及CO2、COS在NHD中的溶解度的不同來除去H2S及少部分COS。脫硫系統工藝流程為脫硫塔吸收、濃縮塔提濃、再生塔解吸的三塔工藝。這三臺塔均采用填料塔,內裝QH-1型扁環,亂堆。其中脫硫塔共5層,是脫硫系統的關鍵裝置,經過脫硫塔的脫硫氣,H2S≤7.5mg/m3進入干法脫硫槽進行精脫硫,出口氣體H2S≤0.75mg/m3送脫碳及甲烷化工序。

二、解決脫硫塔壓差波動問題的必要性

填料塔正常生產過程中,塔壓差在15KPa左右,且壓差較穩定。如果壓差出現大幅波動,當高于35KPa并逐漸上升時,需及時減氣量及循環量,如減量不及時將造成脫硫塔攔液,NHD溶液隨著氣體帶入后系統,脫硫系統液位大幅波動,脫硫出口氣體中H2S指標嚴重惡化,甚至被迫停車。由于H2S能與甲烷化及氨合成塔催化劑活性成分反應生成金屬硫化物,使催化劑活性降低甚至喪失,因此控制高脫硫塔壓差才能確保脫硫塔出口氣體H2S指標合格,才能保證系統高負荷穩定運行,同時脫硫塔出口H2S指標的控制也直接關系到干法脫硫槽脫硫劑的使用壽命。

三、脫硫塔壓差波動增高原因分析及解決方法

1.運行情況說明

我公司氨凈化系統脫硫塔在2013年1月出現壓差增高并伴隨頻繁波動的情況。壓同樣的工藝操作條件,差由正常時的20KPa,上漲至76KPa。初期,為了維持生產,系統減負荷運行,壓差逐漸下降,脫硫塔出口H2S指標還能維持正常。但是到了后期,不僅壓差持續高,脫硫塔出口H2S指標高達20mg/m3。嚴重影響系統運行,并將脫硫負荷后移至干法脫硫槽,干法脫硫劑很容易飽和。如干法脫硫劑穿透,干法脫硫槽出口H2S指標超過5ppm,系統將被迫停車。

2.原因分析

脫硫塔壓差高的原因主要有:系統生產負荷過大;溶液臟起泡造成攔液;塔板出現問題;正壓室進液或負壓室漏氣。

發現脫硫塔壓差高后,首先聯系儀表對壓差計進行檢查清理,恢復后,壓差變化不明顯,排除儀表誤差這一原因。

對數據統計,發現工藝操作參數,如溶液循環量、操作溫度、壓力、脫硫氣量無變化,那么,分析原因就主要為:脫硫溶液臟,或者塔板出現問題。而這兩種問題向徹底決絕必須系統停車檢修才能徹底確認處理。

3.解決方案

(1)系統計劃3月份檢修,在未停車前維持系統運行方案

①氣化水煤氣帶水及時減量處理

1月上半月,氣化未出現明顯帶水跡象時,脫硫塔壓差25KPa左右,沒有高過30KPa的。自1月17日起氣化帶水較明顯,1月18日10:00脫硫塔壓差逐漸上漲至35KPa,至中午12:11壓差最高漲至68KPa,根據壓差及再生塔液位逐漸降低負荷,壓差才得以降低。氣化帶水氣體直接煤灰、銨鹽帶至脫硫,造成脫硫塔壓差高,脫硫塔出口H2S指標惡化,系統被迫減量,生產負荷較長時間得不到恢復。針對這種情況,主要是預防氣化帶水,一旦發現氣化帶水趨勢,及時進行減量處理。

②干法脫硫槽加空氣再生,保證出口H2S指標

目前壓差波動增高,脫硫指標差,為維持系統運行至檢修期間,防止干法脫硫劑穿透、失活,給干法脫硫槽加空氣。

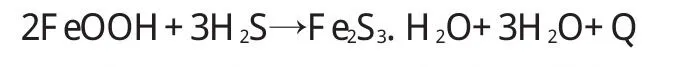

干法脫硫槽使用氧化鐵脫硫劑,它能與氣相中H2S發生化學反應,生產較穩定的化合物,從而達到脫除氣體中H2S的目的,反應式如下:

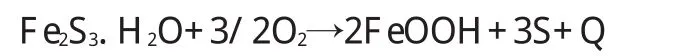

Fe2S3脫硫劑吸收H2S飽和后,可通空氣再生,再生反應式如下:

根據實際運行情況看,干法脫硫槽加空氣后,干法脫硫槽出口指標能控制在2mg/m3以下。滿足系統生產需要。

(2)系統檢修期間,對脫硫塔壓差增高波動問題進行徹底解決

①脫硫塔內填料及內件檢查情況

3月份系統停車,對脫硫塔進行徹底檢查,發現脫硫塔內填料并不臟,可見溶液臟并不是造成脫硫塔壓差增高波動的原因。檢查發現每層填料上部壓板上固定的絲網全部脫落,有幾層的填料壓板脫落,掉在填料里。填料層明顯塌陷,可是通過人孔觀察塔板支架完好,并未脫落,但是發現大量填料卡在氣體分布盤及“駝峰式”填料支撐盤的駝峰下。氣體經過氣體分布盤、填料自下而上與塔頂經由填料及支撐盤的溶液進行傳質。由于原本固定在填料壓板上的絲網脫落,導致大量填料隨氣體吹入氣體分布盤內后卡在填料支撐板內,系統在高負荷運行情況下,造成攔液,不僅塔阻力迅速增高波動,液體返混和氣體液沫夾帶的現象嚴重,傳質效果極差,造成脫硫塔出口H2S指標惡化。

②解決方法

將損壞的絲網清理干凈,將脫落的壓板取出。按照自下而上的順序將填料逐層卸出(最下面一層不用卸出),從每層卸料口進入支撐盤上,分片局部解開每小塊支撐板,將駝峰下及氣體分布盤上的填料清理干凈后,在將每小塊支撐板用螺栓固定連接。每層塔板內的填料清理干凈后,封卸料口,裝入填料后,固定好填料壓板,并在壓板上固定好質地較硬的絲網。

四、效果檢查

經過檢修期間對脫硫塔填料及內件進行徹底處理,系統投入運行至今,運行情況良好。在持續高負荷生產條件下,脫硫塔壓差維持在20KPa以下,并且再未出現壓差大幅波動的情況。