公司卷板機系統改造解決方案

呂玲萍 王兆松

(1.浙江熒光化工有限公司,浙江東陽 322100;2.東陽市永靈儀表科技有限公司,浙江東陽 322100)

公司卷板機系統改造解決方案

呂玲萍1王兆松2

(1.浙江熒光化工有限公司,浙江東陽 322100;2.東陽市永靈儀表科技有限公司,浙江東陽 322100)

卷板機是鍛壓加工設備。卷板機主要用于機械冷加工領域,要求成型一致性好,弧線規范,焊接縫口連接好。傳統上加工產品憑經驗操作壓輥成型。由于水電行業的需求量增加,傳統的生產已經滿足不了市場的要求,需要全自動化的機器實現規模化工業生產。

卷板機系統 改造 解決

1 工藝分析

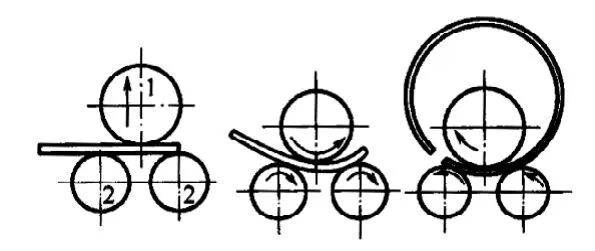

1.1 工作原理(圖1)

圖1

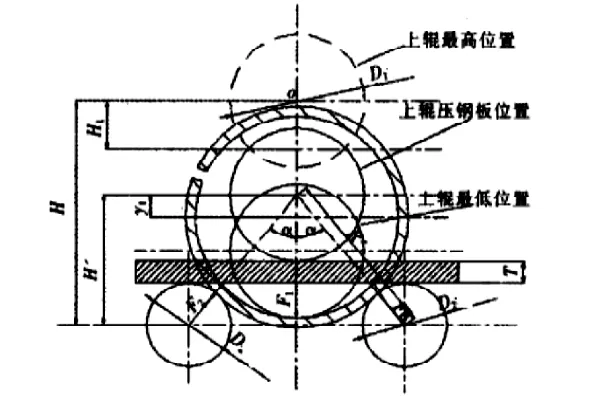

1.2 加工曲率半徑的計算(圖2)

圖2

在進行鋼板卷制加工時,彈前的曲率半徑R’

上輥實際下降的有效行程h=H’-D1/2

通過系統分度控制上輥下降量(總量為h),按工藝分幾段按具體情況確定。

這其中的控制變量有以下參數:K1,K2,E,R’,H’,h需要進行相關計算及工藝分析。

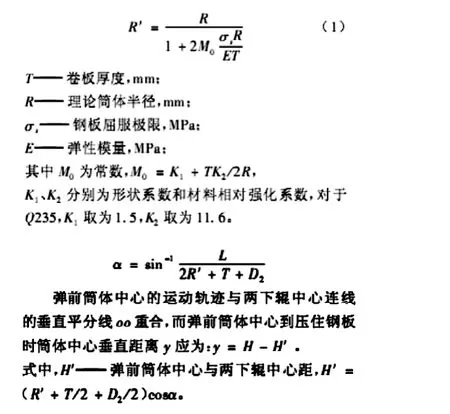

1.3 技術參數和自動化要求

表1 卷板機技術參數

表2

1.3.1 卷板機技術參數參見表1

1.3.2 自動化要求

(1)直邊的預彎處理問題。(2)人機對話控制界面,高效智能操作。(3)物理彎曲工藝軟件,人機對話窗口,彎曲過程自動補償。

2 電氣自動化解決方案

2.1 自動化功能設計

從整個卷板工藝過程可以看出,需要電氣控制完成的功能包括:(1)上輥(卷板輥)升降位置控制。只要控制上輥的升降位置就可以了。安裝左右磁柵尺進行上輥的位移量檢測。(2)在假設板材與卷輥不打滑的情況下,可以由裝在下輥同心軸上的編碼器來控制,根據反饋的脈沖來控制卷板的正轉與反轉。(3)系統控制參數的設計:系統畫面有K1,K2,E,R’,H’,h,D1,D2,L,T等參數的設計輸入與輸出(自動計算),并允許用戶進行按實際情況調整,以更優化的數據實現卷板機的自動控制,自帶配方管理功能實現,把已滿足要求的加工工藝數據記錄并存儲與調用。

2.2 系統框圖設計

根據控制要求再選用電氣產品,主要控制框圖下圖3所示。

3 系統配置

3.1 硬件配置部分

(1)PLC:DVP64EH00R2,1臺。(2)PLC高速計數模塊:DVP-01HC-H2,2塊。(3)觸摸屏DOP-B07S21,1臺;(4)變頻器:VFD370B43A,1臺。(5)變頻器:VFD150B43A,1臺。(6)磁柵尺M15+500,2套。(7)制動單元及制動電阻,2套。(8)編碼器,1只。(9)控制柜(含低壓電器),1套。(10)其他附件(行程開關、電線電纜等)。

3.2 軟件設計及安裝調試

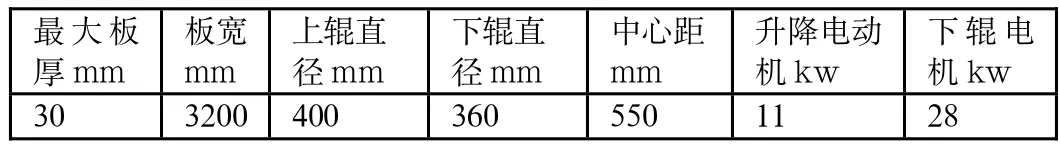

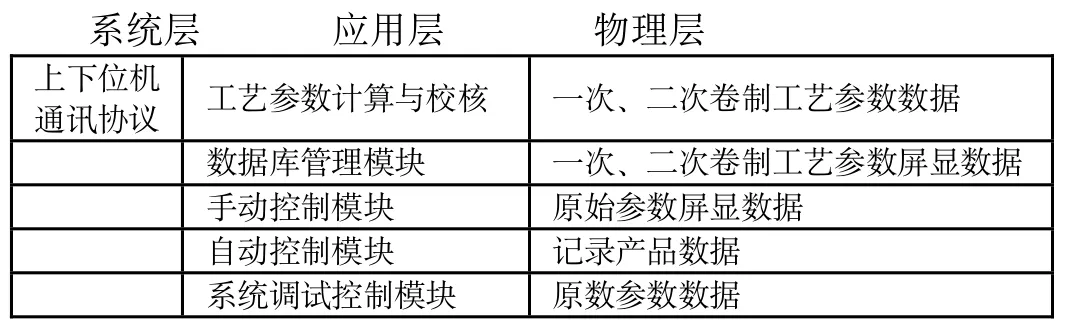

系統設計循從面向對象與分析的主導思想,分成若干個對象模塊的組合。分為系統層、應用層、物理層三層面,使用有效的集成手段,形成一個完整控制系統,從而實現系統的所有控制目標。基本層面如表2。

安裝完成后,進行現場調試試驗工作,首先進行空載的運轉,檢測變頻器的參數設置是否合理,PLC程序邏輯控制是否同要求相一致。再進行鋼板的卷制試驗,對于參數的進一步微調和完善,針對不同鋼板厚度的卷制效果檢測和分析,符合改造前所提出的質量要求。

4 結語

圖3 卷板機自動化系統框圖

該卷板機控制系統集成方案配置在經濟性與控制技術先進性的平衡方面可以為付出的投資提供更好的回報。該系統方案可以把人的工作經驗數字化管理起來,對操作要求比原來的方式更簡單、直觀。只要輸入相應的參數配合人工的經驗基本可以加工出需要的產品,然后把相關的經驗數據作為系統記錄保存,方便類似產品的加工需要。