腈綸化工生產工藝對毛條產品質量的影響

孫洪濤(中國石油大慶石化公司腈綸廠 黑龍江 大慶 163714)

前言

大慶石化公司腈綸廠是國家重點工程30萬噸乙烯的配套項目。腈綸廠設計生產能力是年產5萬噸,其中短纖和毛條各2.5萬噸。該廠自1988年投產以來,生產的產品質量持續改進,年年被評為省級優質產品或國家級優質產品。腈綸化工生產工藝是以丙烯腈為原料,通過水相懸浮聚合,轉向高速絲,連續汽蒸定型和五效降膜蒸發等先進化工生產工藝,又經過成品和毛條車間生產出產品,產品主要用于紡織、人造毛皮、地毯、航空航天、軍事特種纖維等領域。筆者通過對其聚合、紡絲、回收等化工生產工藝進行分析,研究了腈綸化工生產工藝對成品毛條質量的影響。

一、腈綸化工生產工藝

1.聚合工藝

采用美國氰胺公司二步法水相懸浮聚合工藝。整個工藝流程均由計算機控制,生產原料以丙烯腈為第一單體,以醋酸乙烯酯等為第二單體,氧化還原體系為引發劑,巰基乙醇為鏈轉移劑。上述物料經聚合、終止、脫單、水洗、混合、脫水、漿化、溶解、過濾、脫泡等工序制成合格原料供紡絲生產使用。

2.紡絲工藝

將丙烯腈與丙烯酸甲脂或醋酸乙烯酯共聚后溶解于硫氰酸鈉溶液中形成原液,經噴絲頭噴出,在凝固浴中成形,再經過水洗、拉伸、干燥致密化、定形,調質上油、烘干等處置工藝制成長絲。

3.回收工藝

作為溶劑的硫氰酸鈉是循環使用的。從聚合到紡絲,硫氰酸鈉的濃度由56%(質量分數,下同)變為14%,各種雜質如鐵離子、鋁離子、硫酸根離子等不揮發性雜質的含量也逐漸增大。該工藝流程通過過濾除去鐵離子、鋁離子等懸浮性雜質,蒸發將其濃縮為55%,結晶去除硫酸鈉晶體,溶液濃度提高至56%,同時通過延遲、污水除去不揮發性雜質,最后生產出合格的硫氰酸鈉溶液供聚合車間循環再利用。

4.毛條工藝

其原料是紡絲生產的長絲,經拉斷機拉斷,再經過二道針梳機進一步混合、梳理、均勻控制條干成形,最后經打包出廠。

二、試 驗

1.聚合工藝對毛條產品質量的影響

(1)聚合工藝對毛條毛粒、毛片的影響

及時清洗濾布或更換濾布;不用或少用脫水濾液;解決差別化水洗不充分,由原來的10 m3/h提高到15 m3/h,水溫由原來的50℃提高到55℃。工藝參數變更前后,其對毛條毛粒、毛片的影響(選3.33dtex毛條進行試驗)見表1。

表1 聚合工藝對毛條毛粒、毛片的影響

從表1可見,優化調整聚合工藝對毛條毛粒、毛片質量的提升是顯著的。

(2)調整聚合物的分子量至50,500

分子量是評價高聚物的一個重要技術指標。它直接關系到纖維的強度。從纖維強度指標來說,在一定范圍內,纖維強度隨分子量的增加而增加,這樣在毛條生產中毛粒、毛片得以控制。因為纖維強度低易斷,易產生纖維的糾結,即易產生毛粒、毛片。超過一定范圍,雖然分子量增加而纖維強度趨于恒定,同時過高的分子量也易引起聚合物粘度過高,使紡絲生產困難。因此,通過優化聚合操作,控制聚合物的分子量在控制界限(50,000~55,000)的上限。

(3)原料中第二單體的含量對毛條縮率的影響

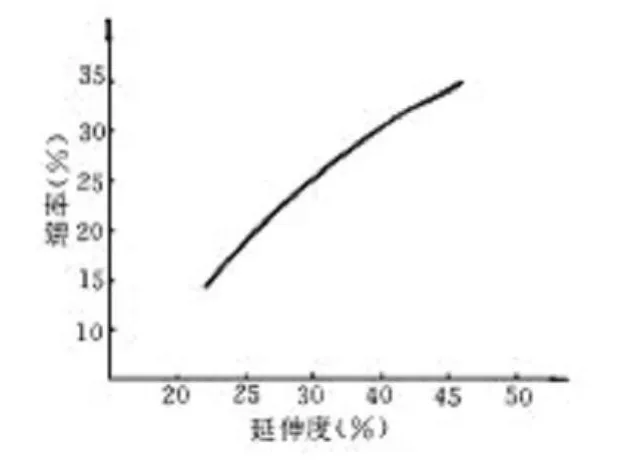

純丙烯腈聚合,纖維絲束質地發脆,缺少彈性,不能進行高倍數拉伸,延伸度低。第二單體丙烯酸甲酯或甲基丙烯酸甲酯的加入使聚丙烯腈結構發生一定程度的無序化,降低大分子間的斂集密度。因此,紡絲原液中第二單體丙烯酸甲酯或甲基丙烯酸甲酯的含量對絲束延伸度有很大的影響。在一定范圍內,丙烯酸甲酯或甲基丙烯酸甲酯的含量高時,長絲束延伸度增大,毛條縮率升高。實踐證明:長絲束延伸度高時,經過熱拉伸的長絲束潛在收縮率高。長絲束延伸度與縮率之間的關系見圖1。

圖1 長絲束延伸度與縮率之間的關系

為滿足這一點,生產高延伸的纖維第二單體的配比應適當地增加。大慶石化公司腈綸廠是采用二元共聚工藝,丙烯酸甲酯或甲基丙烯酸甲酯的含量為10.1%± 0.1%,均能滿足高延伸纖維生產工藝的要求。總之,第二單體的含量越高,纖維的延伸度越高,毛條的縮率也越高。分析其原因如下:在生產高收縮毛條時現在多用帶有收縮率的纖維長絲束,長絲收縮率主要取決于聚合物中第二單體的含量高低,常規腈綸由于極性腈基在大分子內部和大分子之間形成強有力的C N-C N鍵,分子之間的相互作用力大,分子鏈內旋轉困難,其主鏈具有較大的剛性,纖維絲束質地發脆,缺少彈性,這種纖維較難制成高收縮率的毛條,如增加第二單體的含量,纖維的延伸度提高,有利于提高毛條的收縮率,以生產更高縮率的毛條[1]。

2.紡絲工藝對毛條毛粒、毛片和收縮率的影響

(1)紡絲工藝對毛條毛粒、毛片的影響

紡絲經常更換噴絲頭濾芯,使紡絲原料經過時纖維成型完整,不產生破洞,在毛條生產時不產生毛粒、毛片。

紡絲生產經常出現繞輥現象,不及時清除,不僅影響纖維的欠伸成型,還可以造成纖維之間的粘連,影響長絲的毛網質量,使毛條生產時產生毛粒、毛片。

(2)紡絲工藝對毛條收縮率的影響

提高二欠伸的欠伸倍數至1.2~1.4,延伸度可達到45%。生產高收縮毛條二欠伸倍數要達到1.5。

3.回收工藝對毛條毛粒、毛片的影響

超級凈化裝置是大慶石化公司腈綸廠回收車間2010年投用的除雜裝置,結果表明:該裝置去除硫氰酸鈉溶劑不揮發性雜質效果明顯,有利于進一步提升腈綸裝置的產品質量,為保證運轉達到較好效果和裝置安全平穩運轉奠定了基礎。由于膜組件使用時間超過設計期限,膜組件納濾效果下降,裝置除雜能力降低。2012年經密切跟蹤、記錄凈化裝置運行工藝參數。經過反復試驗,采取建設倒料流道、移位單袋濾器、補加放凈點、加裝酸堿洗報警系統等9項措施,對裝置進行大膽改造。裝置改造后,日處理量由70 m3提高到80 m3,廢液硫氰酸鈉濃度由6%降到5%。為進一步提高纖維質量,對超凈化裝置連續開車,纖維雜質少了,纖維沒疵點、順直,毛條生產中就可以少產生毛粒、毛片。

4.毛條工藝對毛粒、毛片和收縮率的影響

(1)毛條工藝對毛粒、毛片的影響

在原料正常情況下,做好生產過程的清潔,可以減少毛粒、毛片的產生;工藝欠伸合理,在纖維梳理過程中不產生易外欠伸,可使纖維順直,少產生毛粒、毛片[2]。

(2)毛條工藝對收縮率的影響

拉斷機的熱欠伸倍數要根據原料的延伸度或原料的收縮率來調整,一般在1.35左右就可生產出22%~25%的收縮率。

拉斷機的冷卻水出口溫度要小于19℃,才能把拉斷機產生的收縮率固定下來。高于這個溫度要進行冷卻水溫度的調節或設備的檢查處理。

結論

通過對腈綸化工工藝進行綜合技術分析,揭示了腈綸化工生產工藝對毛條毛粒、毛片和收縮率產品質量指標的影響。該方法對腈綸化工生產工藝的改進與優化有指導作用,可在腈綸化工生產行業推廣應用。

[1]王亞靜,馬苓,牟瑩瑩.第二單體醋酸乙烯酯及其含量對聚丙烯腈纖維縮率的影響[J].應用化工,2011;40(7):1299-1300.

[2]王亞靜,戴明,李維志,等.改進腈綸毛條毛粒與毛片質量的新技術[J].石油化工,2010;39(z):705-707.