蘭溪小蘿卜生產中鹽度與亞硝酸鹽變化規律的研究

童秋法 鮑銀堂 童永生

(浙江省蘭溪市桃源食品有限公司,浙江蘭溪 321100)

蘭溪小蘿卜生產中鹽度與亞硝酸鹽變化規律的研究

童秋法 鮑銀堂 童永生

(浙江省蘭溪市桃源食品有限公司,浙江蘭溪 321100)

本實驗針對企業生產實際,結合蘭溪小蘿卜生產企業的生產工序,對影響小蘿卜質量的重要指標——鹽度、酸度及亞硝酸鹽含量進行了監控和評價,找到蘭溪小蘿卜合適的腌制方法,探討了實現標準化生產的控制方法。

蘭溪小蘿卜 鹽度 酸度 亞硝酸鹽 變化

蘭溪小蘿卜是浙江省蘭溪市的一個傳統地方品種,品質優良,具有悠久的栽培歷史。該品種蘿卜皮色白凈,表面光潔,肉質致密,皮薄,大小適中,營養豐富,含有大量的糖類,多種維生素,碳水化合物,粗纖維及蛋白質等,是理想的腌制加工用蘿卜品種。成品色白、脆嫩、味美,適合食物結構變化潮流,成為市場上的搶手貨。雖然蘭溪小蘿卜發展勢頭很好,但在生產過程中也存在著許多問題,嚴重制約蘭溪小蘿卜的發展,因此,如何掌握蘭溪小蘿卜生產工藝過程中各工藝參數的變化,優化和規范小蘿卜生產工藝,解決小蘿卜生產過程中出現的問題是蘭溪小蘿卜行業急需解決問題。

1 實驗材料和儀器

1.1 實驗材料

生產線上抽取的小蘿卜及其漬液。

硝酸;乙醇;硝酸銀;硫氰酸鉀;硫酸鐵銨;冰乙酸;亞鐵氫化鉀;乙酸鋅;硼砂;對氨基苯磺酸;鹽酸萘乙二胺;亞硝酸鈉;所用試劑均為分析純;水為蒸餾水。

1.2 實驗儀器

TG328A(s)分析天平;721分光光度計;JYL-360九陽料理機;pH-2C型數字酸度計。

2 實驗方法

2.1 氯化鈉的測定

參照GB/T 12457-90食品中的測定方法,采用了容量法(鐵銨礬指示劑法)測定小蘿卜中氯化鈉的含量,準確得出其鹽度值。樣品經處理、酸化后,加入過量的硝酸銀溶液,以硫酸鐵銨為指示劑,用硫氰酸鉀標準滴定溶液滴定過量的硝酸銀。根據硫氰酸鉀標準滴定溶液的消耗量,計算食品中氯化鈉的含量。

2.1.1 試樣的制備

稱取約20g試樣,精確至0.001g,于250mL錐形瓶中,加入100mL70℃熱水。全部轉移至250mL容量瓶中,取50mL試液,于100mL容量瓶中,加入5mL硝酸溶液,邊猛烈搖動邊加入30mL 0.1mol/L硝酸銀標準滴定溶液,用水稀釋至刻度,在避光處放置5min。用快速定量濾紙過濾,棄去最初濾液10mL。

2.1.2 樣品測定

取50.00mL濾液于250mL錐形瓶中,加入2mL硫酸鐵銨飽和溶液,邊猛烈搖動邊用0.1mol/L硫氰酸鉀標準滴定溶液滴定至出現淡棕紅色,保持1min不褪色。記錄消耗硫氰酸鉀標準滴定溶液的毫升數(V5)。

空白試驗:用50mL水代替50.00mL濾液,加入滴定試樣時消耗0.1mol/L硝酸銀標準滴定溶液體積的二分之一,同上述步驟操作。記錄空白試驗消耗0.1mol/L硫氰酸鉀標準滴定溶液的毫升數(V0)。

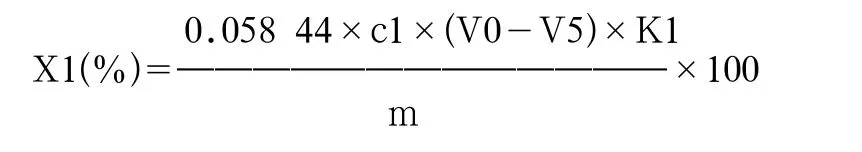

食品中氯化鈉的含量以質量百分率表示,按下式計算:

式中:X1--食品中氯化鈉的含量,質量百分率,%;V0--空白試驗時消耗0.1mol/L硫氰酸鉀標準滴定溶液的體積,mL;V5--滴定試樣時消耗0.1mol/L硫氰酸鉀標準滴定溶液的體積,mL;K1--稀釋倍數;m--試樣的質量,g。計算結果精確至小數點后第二位。

2.2 酸度的測定

采用酸度計法(pH計)來測定

2.2.1 試樣的制備

稱取小蘿卜200g,加入150mL蒸餾水,組織粉碎機粉碎至勻漿狀態。

2.2.2 樣品的測定

將電極插入試樣中,調節“溫度”旋鈕與待測溶液溫度一致。此時儀器所指pH值即為待測溶液的PH值,記錄下測量值。

2.3 亞硝酸鹽含量的測定

2.3.1 原理

樣品經沉淀蛋白質,除去脂肪后,在弱酸條件下亞硝酸鹽與對氨基苯磺酸重氮化后,再與N-1-萘基乙二胺偶合形成紫紅色染料,與標準比較定量

2.3.2 標準曲線繪制

吸取0.00,0.20,0.40,0.60,0.80,1.0,1.5,2.0,2.5ml亞硝酸鈉標準使用液(相當于0,1,2,3,4,5,7.5,10,12.5μg亞硝酸鈉),分別置50ml比色管中。各加入0.4%對氨基苯磺酸2ml,混勻,靜置5分鐘后各加入1.0ml0.2%鹽酸萘乙二胺溶液,加水至刻度,混勻,靜置15分鐘,用1cm比色杯,以零管調零,于538nm處測定吸光度 ,繪制標準曲線。

2.3.3 試樣的制備

樣品(2.5g)于燒杯中,加飽和NaB4O712.5ml,混勻,用70℃水約150ml全部洗入250容量瓶中,沸水浴15min,冷卻。樣液于容量瓶中,加K4Fe(CN)4液2.5ml,混勻,加乙酸鋅2.5ml,混勻,加水定容至250ml刻度,放置30min,去上層脂肪,過濾于錐形瓶中,初濾液30ml棄去,濾液50ml于100ml容量瓶中,加0.4%對氨基苯磺酸2ml,混勻,靜置5min,加0.2%鹽酸萘乙二胺1ml,用水定容至刻度,混勻,靜置15min顯色液于1cm比色皿,用分光光度計,波長538nm,比色(同時作空白試驗)

2.3.4 樣品測定

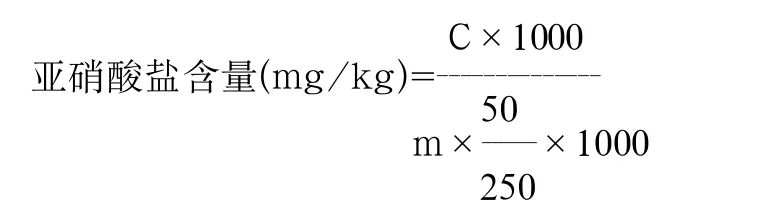

吸取50ml樣品提取液于100ml比色管中,按繪制標準曲線同樣方法操作,于538nm處測吸光度,從標準曲線上查出測定用樣液中亞硝酸鈉的含量(μg/ml),按以下公式計算:

式中:c ------ 測定用液中亞硝酸鹽含量,μg/ml

m------ 樣品質量,g

3 試驗結果

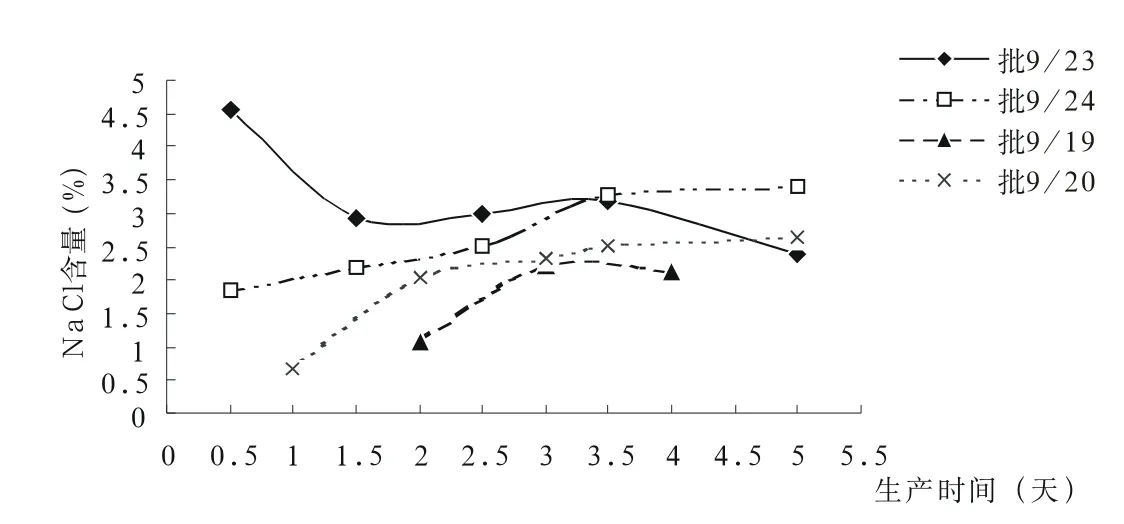

3.1 小蘿卜中NaCl含量的變化

如圖1所示,在加工過程中不同批次小蘿卜的含鹽量變化較大。特別是腌制前期,由于食鹽的分布不均造成蘿卜個體含鹽量的極大差異。同時研究發現,腌制三天后這種差異有趨同的趨勢,經翻缸后這種差異仍然存在。另外,我們注意到小規模生產和大規模生產差異明顯。

圖1 小蘿卜NaCl含量的變化

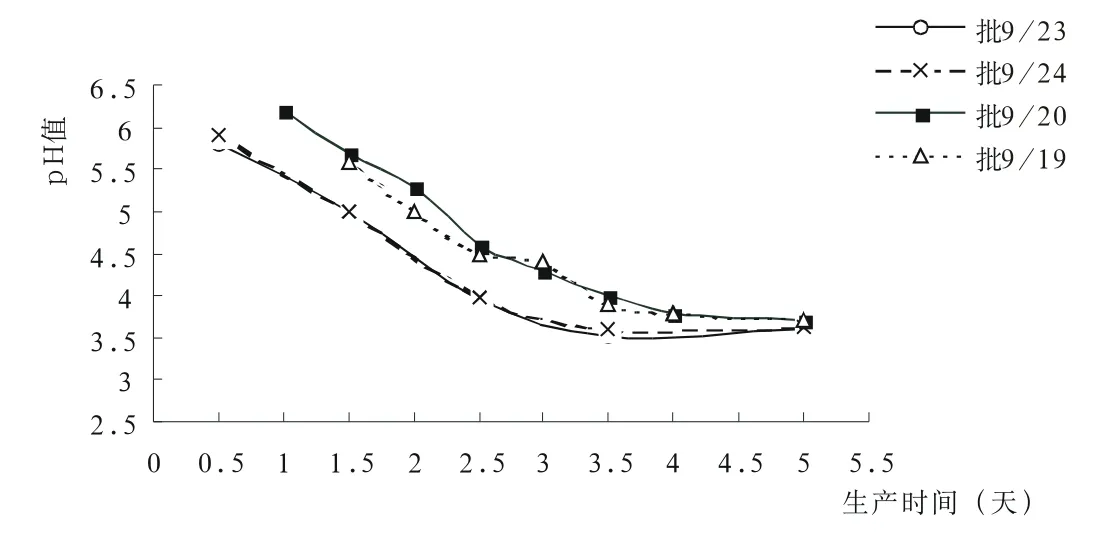

圖2 小蘿卜在生產中pH值的變化

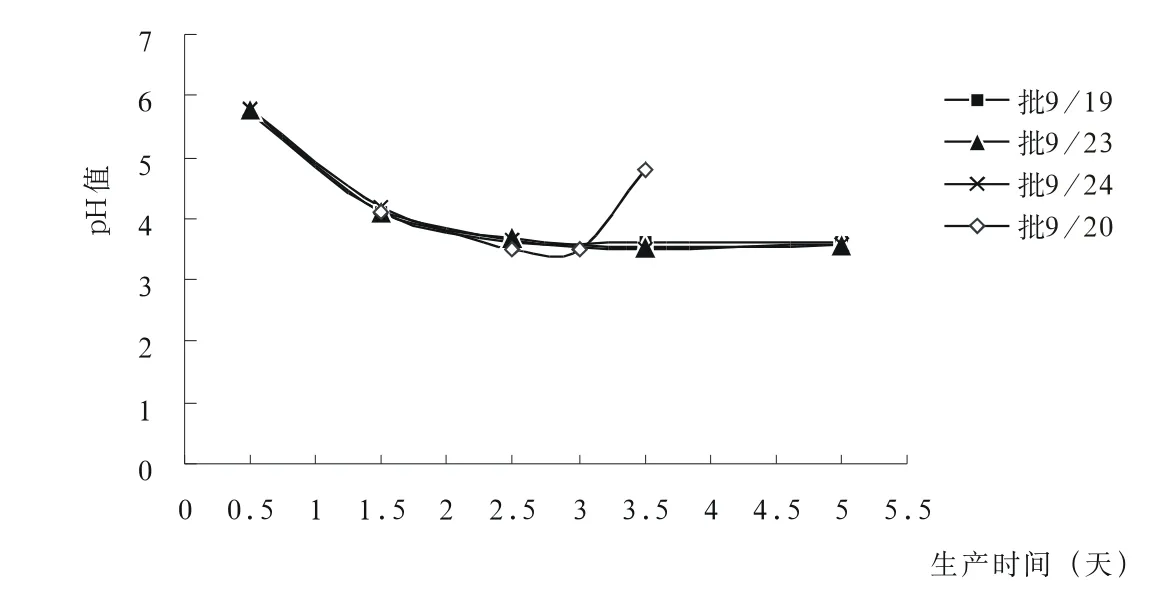

圖3 小蘿卜生產過程中漬水pH值的變化

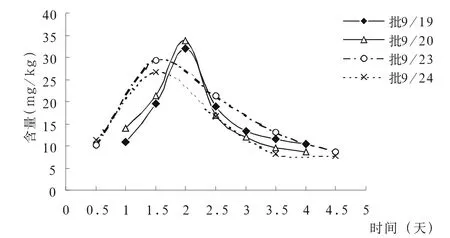

圖4 亞硝酸鹽含量變化圖

3.2 小蘿卜在生產中pH值的變化

如圖2所示,在加工過程中不同批次小蘿卜的pH值的變化的趨勢明顯,即隨著時間的變化而降低。大規模生產較小規模生產更為穩定,其曲線的重現性更好。

3.3 小蘿卜生產過程中漬液pH值的變化

總體來講,漬液pH值的變化趨勢與蘿卜的pH值變化趨勢相一致,但漬液pH值先于蘿卜的pH值降低,最終二者趨于平衡。

3.4 小蘿卜生產過程中亞硝酸鹽含量的變化

如圖4所示,腌制過程中小蘿卜的亞硝酸鹽含量在發酵剛剛開始的時候都處于上升趨勢隨后達到一個最高值,接著緩慢下降,最后下降到一個相對比較穩定的數值,達到平穩狀態。從本實驗來看,大規模生產的亞硝酸出峰時間比小規模生產的亞硝酸出峰時間靠前,前者的峰鈍而寬,后者峰形較為尖銳,但兩者強度相當,并于翻缸前后趨于穩定達到安全值范圍內。

4 討論

(1)由于第一次腌制食鹽分布不均勻,客觀上造成檢測的偏差,但是由于腌制三天后產品含鹽量趨于平穩,此時具備檢測的必要性和可行性,建議將此時作為監測的控制點,需進一步積累數據以確定控制限。

(2)在腌制時由于食鹽的分布不勻造成產品含鹽量的較大波動,結合生產實際,建議采用規定濃度的食鹽水泡制,既避免了二次腌制時造成的機械損傷又對最終產品的品質穩定提供可能,二次食鹽水濃度有待于在實踐中優化。

(3)產品在生產過程中的pH值的變化具有很強的規律性,適合用此指標監控產品的穩定性。一旦此指標出現重大偏差,則該批產品風險性增強。由于漬液中的pH值變化先于蘿卜中pH值變化,說明檢測該指標比檢測蘿卜更敏感、更具備現實可操作性,建議在生產全過程密切注意該指標的變化。

(4)亞硝酸鹽的安全問題一直受到人們關注,是衡量產品質量的一個重要指標,通過本實驗并綜合分析國內外的有關資料,小蘿卜在腌制36h~48h之間亞硝酸鹽含量達到一個最高值,翻缸前后含量趨于穩定且達到安全值范圍內。因此建議在以上兩個時間段內設立控制點,使產品品質風險性降低。

[1]黃洪明.蘭溪小蘿卜的特征特性及生產技術.浙江農業科學,2004(6):314-315.

[2]劉波.蘭溪小蘿卜留種技術.長江蔬菜,2005(5):23-24.

[3]李學貴.對蘿卜干腌制工藝的探討.中國釀造,2005(7):39-42.

[4]施安輝.蔬菜傳統腌制發酵工藝過程中微生物生態學的意義.中國調味品,2005(5):11-15.

[5]吳錦濤.延長泡菜和酸菜保質期的研究。食品與發酵工業,1999(3):39-42.

[6]李煥榮.泡菜貯藏期間品質變化規律的研究.食品科技,2004(9):28-31.

[7]周曉媛.蔬菜腌制品的風味研究進展.食品與發酵工業,2004(4):104-108.

[8]段翰英.泡菜的亞硝酸鹽積累問題研究.食品研究與開發,2001(6):15-17.

[9]張蘭威.酸菜發酵與貯藏期間發生變色的機理研究.科研開發,1997(3):11.

[10]雷紅.腌漬幼瓜的脆度研究.中國調味品,2002(11):19-22.

[11]張懷珠.泡菜腌制方法及管理要點.農業科技通信,2002(11):11-12.

[12]王儲炎.HACCP在蘿卜泡菜生產中的應用.中國調味品,2005(11):53-57.

[13]高瓊.蘭溪小蘿卜在腌制過程中品質變化規律的研究.中國調味品,2007(6):33-35.