9Cr2Mo大型支撐輥表面損傷的焊接修復

管新平 王寶才

1.工程概況

某鋁廠是彩鋁軋制的生產企業,主要軋制各種精細的鋁制薄膜,由于對軋輥、支撐輥表面精度要求高,所以表面色差也必須保持一致。但因彩鋁產量較大,軋輥和支撐輥的損壞率較高,故損壞的形式主要是軋輥和支撐輥表面出現裂痕和脫落。

我們焊接修復輥為大型支撐輥,材質為9Cr2Mo鋼。

主要焊接修復難度:

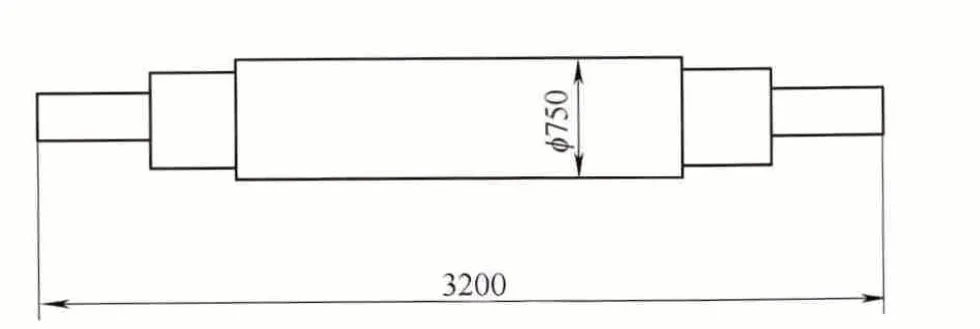

第一,支撐輥體積大(長3.2m,φ750mm)實芯重約10t,不便于加熱處理(見圖1)。

第二,表面精度要求高,色差要保持一致。

第三,材質為9Cr2Mo,焊接性差。

第四,支撐輥表面脫落面積大(長700mm,寬400mm),深淺不一(深處30mm,淺處2mm)。

2.焊補修復工藝

9Cr2Mo鋼化學成分中wC=0.85%~0.95%,wCr=1.70%~2.10%,焊接過程中易產生鉻的氧化物(Cr2O3),在焊接過程中易出現組織不均勻等缺陷而產生裂紋。

(1)焊接方法 采用鎢極氬弧焊修復工藝,選用9CrMoV-N,φ2.4mm焊材,采用Master—3500焊機,配備Wce—20型鈰鎢極,φ2.5mm,氬氣純度≥99.99%。

(2)焊前準備 施焊者必須是持證焊工,所用焊機、測溫儀、氬氣表等合格,焊絲、氣體純度、鎢極牌號確認合格。施焊前必須對待修補軋輥表面脫落部分進行認真清理,將其有裂紋等缺陷的部位必須清理干凈直至露出金屬光澤,同時對表面脫落向外延10~20mm內也必須清理干凈。在進行初步打磨后,用著色劑對焊補部位進行再次檢測,看是否存有裂紋。如發現還有裂紋,則必須繼續清理直至到沒有裂紋露出金屬光澤。

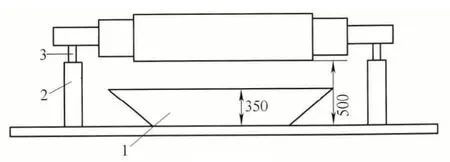

由于該軋輥體積及重量較大,不宜進行整體預熱,故我們決定采用地火加熱的方式對該軋輥中部脫落待焊接修復部位進行預熱。為了便于加熱和焊接,我們必須將軋輥架空至距地面500mm高處(見圖2)。為此我們做了一些輔助工具,首先是盛放木炭敞口的火槽,火槽高度為350mm;另外制作了支撐架,為了使其軋輥受熱均勻,便于焊接,我們還在支撐架的最上部每側裝有滾動軸承,使軋輥可以轉動。

(3)補焊實施 第一,預熱。在火槽內加入木炭點燃,對軋輥進行預熱,加熱時間為4~6h,使其溫度逐漸升到200~250℃。在加熱時應轉動軋輥,以保證其受熱均勻。

圖1

圖2

第二,施焊參數。施焊電流設定在70~90A,氬氣流量設定為8~10L/min。

第三,具體補焊順序。由脫落處最深部位向淺處逐漸補起,當補焊高度基本一致時,改由中間向外側依次補焊。

第四,防止裂紋的措施。我們采用多層多道及小范圍分散焊接的方法。每層焊道厚度不超過3mm,每道焊縫長度不超過50mm。同時由于焊絲粘度較大,流動性差,為了避免缺陷的產生,保證焊接接頭的性能,施焊電流設定在80~90A。在焊接過程中,要不停用紅外線測溫儀進行溫度檢測,焊接溫度始終不能超過200℃;當焊接層間溫度超過200℃時要停止焊接,當溫度低于200℃后繼續施焊。

第五,在補焊過程中每焊完一層都要及時檢查是否出現焊接裂紋及其他缺陷。如發現有裂紋等缺陷,必須及時清理干凈,然后再繼續施焊,直至補焊完成。補焊完成后,立即用石棉將軋輥體包裹嚴實,并緩慢冷卻至室溫。

3.結語

(1)焊后經著色檢測,表面無裂紋及其他缺陷,色差基本一致,符合使用要求。

(2)材質為9Cr2Mo鋼制成的軋輥以及支撐輥采用上述補焊工藝后,經焊后檢測符合使用要求。經補焊后的軋輥,在使用一年后未出現脫落、裂紋及其他缺陷,達到了我們所預期的目的。此次補焊只是我們就9Cr2Mo鋼的補焊所進行的一次嘗試,以解決9Cr2Mo鋼不易補焊的問題。