150t轉爐支撐板的焊接

張廣英

1.概述

轉爐作為煉鋼的主體設備,其支撐板承受著整個爐體的負荷,所以對支撐板的焊接質量要求十分嚴格。我廠已生產各種規(guī)格轉爐設備上百臺,在許多鋼廠平穩(wěn)安全的運行,在轉爐的制作上有著豐富的經驗,本文就我廠為某企業(yè)生產的150t轉爐支撐板的焊接介紹經驗。

2.焊接結構

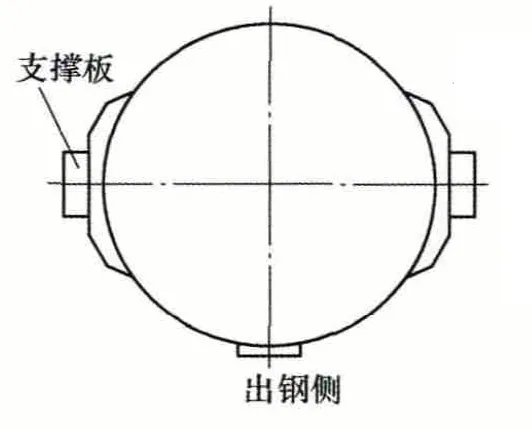

150t轉爐高度10 000mm,φ6 800mm,爐殼殼體厚度65mm,支撐法蘭與爐殼焊接為一體,結構如圖1所示。

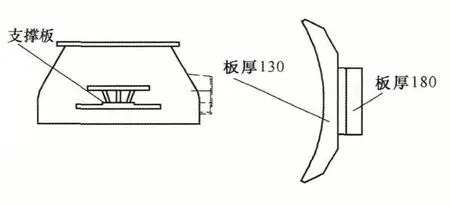

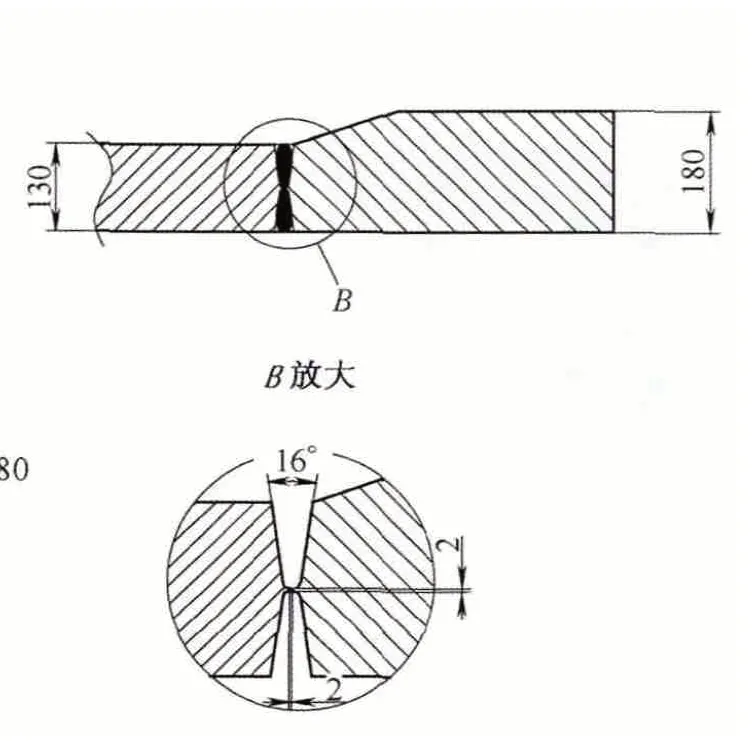

支撐板由板厚180mm和130mm的鋼板拼焊而成,最初焊接時,多次出現(xiàn)裂紋等缺陷,后經仔細分析和多次試驗最終取得了理想的效果,支撐板的結構和坡口形式如圖2、圖3所示。

3.材料的焊接性分析

轉爐支撐板材質為Q345,抗拉強度為450~655MPa,伸長率為19%~21%,其碳當量CE=0.535%,根據(jù)經驗公式:當CE=0.4%~0.6%時,鋼材的淬硬傾向逐漸明顯,冷裂傾向嚴重。從材料本身考慮,冷裂紋是焊接Q345鋼板易出現(xiàn)的主要問題,淬硬組織是引起冷裂紋的決定性因素。焊接過程中能否形成氫致裂紋及敏感的淬硬組織是評定Q345鋼板焊接性的一個重要指標,所以在制定焊接工藝時,應充分考慮氫的因素,為防止出現(xiàn)冷裂紋,需采取預熱措施。

另外由于該構件強度高、板厚,結構剛性大,焊接時接頭拘束應力也大,所以焊接存在的重要問題是熱影響區(qū)的冷裂和過熱區(qū)的脆化現(xiàn)象,為此焊前必須預熱。

圖1 支撐板與爐體的結構

圖2 支撐板的結構

圖3 坡口形式

4.焊接工藝制定

(1)確定預熱溫度 預熱是防止高強鋼焊接冷裂紋的一種有效措施,首先要確定出合理的預熱溫度。由seferain法得出預熱溫度≥240℃,我們確定的預熱溫度為250~300℃。用電加熱片加熱到預熱溫度后,用保溫棉覆蓋焊縫兩側保溫,再進行焊接,保證焊接過程中的層間溫度,焊接完成后接著進行后熱處理。

(2)焊前準備 將加工好的工件按圖樣要求裝配好,并進行定位焊固定,然后將焊縫兩側50mm范圍內的水、鐵銹、油污及其他雜物清理干凈。焊前預熱,焊前用履帶式加熱器預熱到250~300℃,并把焊縫兩側其余部分用保溫棉包裹。為保證埋弧焊焊接質量和容易引弧,將焊縫兩側點焊上焊接引弧板。

(3)焊接過程 預熱后應立即施焊,連續(xù)焊接,保證層間溫度控制在200~300℃,并注意層間用風鏟進行敲擊及磨光機清理干凈。打底焊采用CO2氣體保護焊,I=220A,U=20V,焊絲為H08Mn2SiA,φ1.2mm,背面碳弧氣刨清根。

打底后用埋弧焊施焊,焊絲采用H08Mn2SiA,φ5mm,焊劑HJ431,填充時I=700~750A,U=34~36V,v=20~22m/h,蓋面時I=650~700A,U=32~34V,v=21~24m/h。為防止變形,正反面交替焊接,每焊接2~3遍,反面再焊,層間用風鏟進行敲擊,并隨時檢查變形情況,及時調整,直到焊接完成,接著進行后熱處理。

為避免熱影響區(qū)韌性的惡化,不推薦采用大電流焊接,采用窄焊道多道焊,這樣不僅可以減少焊接變形,而且還可以使焊接熱影響區(qū)和焊縫金屬獲得較好的韌性。采用碳弧氣刨清根時,必須嚴格控制熱輸入,在碳弧氣刨以后要用磨光機打磨清理表面后方可繼續(xù)施焊。

(4)后熱處理 為改善焊接接頭的組織和性能,減小或消除焊接殘余應力,促使擴散氫逸出,防止產生冷裂紋,焊接完畢后應立即進行局部退火處理,并用石棉類物品保溫,為了方便操作,我們采用電加熱的方式進行局部退火處理,退火溫度630℃,保溫4h后緩冷。

5.結語

焊后按照技術要求,經過100%UT及MT檢測,焊縫完全合格。焊接熱影響區(qū)的韌性與母材基本相當,獲得良好的力學性能,達到了產品的質量要求。此轉爐至今已服役3年多,運行質量平穩(wěn)。