基于AMESim的組合鉆床動力滑臺液壓系統的設計

孫勝偉

(濱州學院 機電工程系,濱州 256603)

0 引言

隨著科學技術的發展,機械零部件一體化程度不斷提高,因為加工的形狀日益復雜,導致機械加工的要求越來越高,使得復合、多功能、多軸化控制裝備的前景逐漸被看好,而組合鉆床作為液壓機床中最具有代表性的一種鉆床設備,其具有廣泛的應用性,可對零件進行鉆孔、擴孔、鉸孔、惚平面和攻螺紋等加工。此外,在鉆床上配有工藝裝備時,還可以進行鑊孔,在鉆床上配萬能工作臺還能進行鉆孔、擴孔、鉸孔,這使得組合鉆床得到了較快的發展[1,2]。

但就目前來看,組合鉆床在設計上還存在著一定的不足,如在供液回路上,其多采用限壓式變量葉片泵,這就導致當遇到流量劇變時,定子反應滯后,液壓沖擊極大;當存在不平衡的內部徑向力時,便產生較大的壓力波動和噪音,造成工作平衡性差等問題。此外,在反應速度上,不能達到組合機床快進快退的要求,假如加大了流量從而提高速度,就會造成換向時的沖擊,對機床造成極大的損壞,降低了其使用壽命,并且影響機械零部件的正常生產。

因此,需要設計一種,可以實現快進快退以及慢速工進等動作,具有靈敏度高、換向沖擊小、能耗低、液壓系統結構簡單等特點的液壓系統,從而有效提高了液壓機床的工作效率,確保機械工件的穩定生產。

1 液壓系統的工作原理及組成

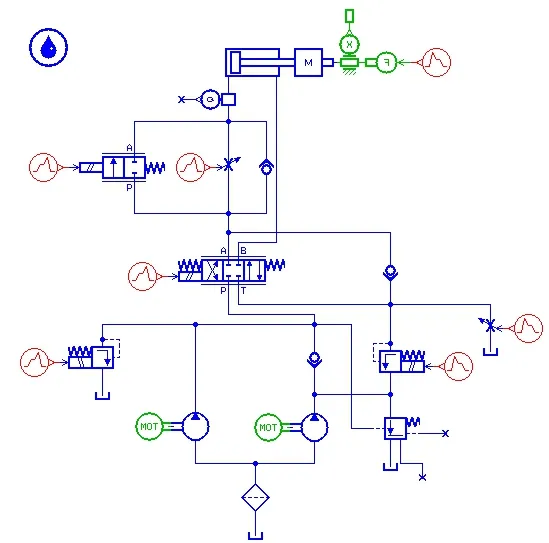

根據以上分析可知,組合鉆床的液壓系統需要實現快進快退以及慢速工進等動作,并具有液壓沖擊小、靈敏度高等特點,因此,將使用雙聯液壓泵作為液壓源為系統供油,在換向回路上使用電液換向閥,能夠使執行元件的進液回路及出油回路形成差動回路,提高執行元件的速度,在調速回路上,采用行程閥與調速閥并聯的方式,確保快進快退及慢速工進動作的實現。液壓系統原理圖如圖1所示。

圖1 組合鉆床動力滑臺液壓系統

在完成快進、快退、慢速工進以及停止原位等動作時,由以上各個液壓元件相互配合來完成。

雙聯液壓泵是由大排量泵和小排量泵組成,當完成快進快退動作時,由大排量泵工作為系統供油;當完成慢速工進動作時,有小排量泵為系統供油,避免了油液的浪費,從提高液壓系統的工作效率。

電液換向閥能夠通過液壓系統中的工作壓力來控制換向閥的換向,工作平穩可靠,有效避免了液壓沖擊,同時,通過構成差動回路,增大了快進快退時的進液流量。

2 關鍵技術的具體實現

2.1 參數計算

在設計液壓系統的過程中,各個關鍵元件的參數計算是至關重要的,直接關系到液壓系統是否能夠有效的運行。其中,液壓系統、液壓泵以及執行元件的壓力、流量等參數是最為重要的,因此,在計算液壓系統的關鍵參數時,主要對以上參數進行計算。

本文使用的是半精加工機床,這種機床設計壓力一般為3MPa~5MPa,因此可取此組合鉆床的系統額定工作壓力為3.9MPa。

而執行元件的工作壓力,則需要根據外負載等參數來進行計算,在快進和快退過程中,外負載只是執行元件在運動過程中的摩擦力,而慢速工進過程中,執行元件所受到的外負載不僅有運動的摩擦力,還存在加工機械零件時阻力,需要注意。同時,因為執行元件的換向回路為差動連接,則在計算工作壓力時,可根據以下公式計算:

式中:Pi為快進、快退及工進時的工作壓力,MPa;

Fi為快進、快退及工進時的外負載,N;

Ai為有桿腔和無桿腔的工作面積,mm2;

基于煙草企業的實際情況,應該首先實現系統的關鍵功能,包括生產計劃、質量管理、庫存管理和原料管理,以及對關鍵的工序或者工段的生產管理。所以,系統的設計主要針對這些內容。

Pj為快進、快退及工進時Pi反向的工作壓力,MPa。

執行元件的所需流量則應根據其運動速度的要求來確定,在快進、快退的過程中,則需要的流量大,在工進的時候則需要的流量小,根據以下公式進行計算:

式中:Qi為快進、快退及工進時需要的流量,L/min;

Ai為有桿腔和無桿腔的工作面積,mm2;

vi為快進、快退及工進時的速度,m/s。

液壓泵的額定流量則根據執行元件的流量來確定,即其額定流量要大于執行元件的最大流量,如下式:

式中:Qbeng為泵的流量,L/min;

Qmax為執行元件的最大流量,L/min。

2.2 系統建模與仿真

AMESim軟件具體包括草圖模式、子模型模式、參數模式和仿真模式四種工作模式,用戶可以按順序搭建模型、選擇子模型、設置子模型參數、設置仿真參數并進行仿真及后處理。

根據以上內容可知,液壓系統是由雙聯葉片泵、換向回路以及調速回路等部分組成,以實現快進、快退以及工進等動作。因此,對液壓系統建模就是要將各個關鍵部分分別建模,以實現相應功能,從而進行組合。為提高仿真的有效性,避免使用HCD等庫對相關部件進行建模,僅使用AMESim中現有模型,這樣可避免因參數過多,結果不準確的問題。在搭建液壓系統的仿真模型中,主要根據液壓系統的物理結構以及相互關系建立模型,液壓系統仿真模型如圖2所示。

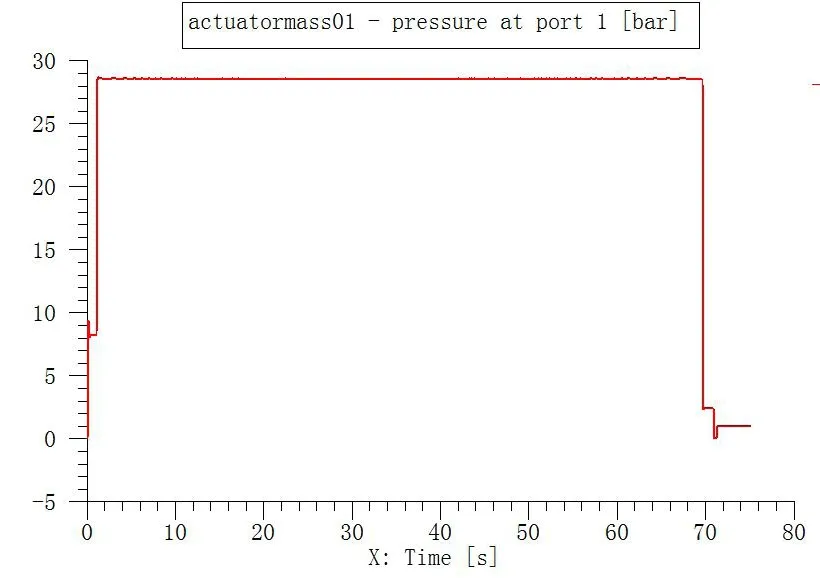

2.3 仿真結果分析

由上可知,液壓系統的仿真模型已經建立,接下來可通過通過子模型模式、參數模式以及仿真運行模式對液壓系統進行仿真,主要是對執行元件在快進、快退以及工進的過程中,驗證壓力、流量的準確性及合理性[5]。

圖2 組合鉆床液壓系統仿真模型

圖3 液壓系統工作壓力變化仿真曲線

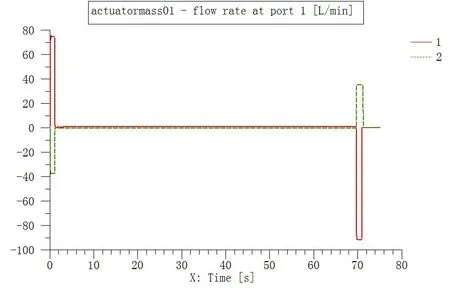

圖4 液壓系統流量變化仿真曲線

圖3~圖4為液壓系統仿真結果,具體分析如下:

當組合機床處于啟動和快進階段時,此時由大排量液壓泵供油,在高壓油液的作用下,液壓缸工作壓力及流量瞬間升高,使得速度瞬間增大;

當組合機床處于工進階段,在外部負載的作用下,液壓缸的工作壓力迅速提升,并為滿足工進高壓小流量的要求,由小排量液壓泵為液壓缸供油,流量減小,使執行元件速度降低,滿足了工進速度的要求,同時,在換向閥換向的時候,壓力未發生較大波動,并且在短時間內回歸到平穩值,完全滿足動作要求;

當組合機床處于快退階段,此時為了能夠實現快速退回的動作要求,有大排量液壓泵供油,流量迅速提高,速度升至要求值。

綜上所述,本文設計的液壓系統能夠滿足組合機床快進、快退、工進以及原位停止的動作要求,且通過仿真結果表明,各項設計參數均滿足設計要求,數據準確,能夠實現平穩換向,滿足了設計要求,平穩可靠。

3 結論

本文設計了一種組合機床用液壓系統,此液壓系統通過使用雙聯液壓泵、差動回路以及電液換向閥等液壓元件,可以實現快進快退以及慢速工進等動作,具有靈敏度高、換向沖擊小、能耗低、液壓系統結構簡單等特點,通過計算液壓系統中各主要關鍵元件的性能參數,應用AMESim建立組合鉆床液壓系統的仿真模型,并對其進行仿真分析,驗證了本文設計的液壓系統合理可靠,為今后組合鉆床液壓系統的設計提供了一定的理論依據與參考,同時,通過此液壓系統的設計,有效提高了液壓機床的工作效率,確保機械工件的穩定生產。

[1]朱育權.立式回轉工作臺式組合機床液壓系統設計[J].液壓與氣動,2005,(10):51-55.

[2]徐振法,吳芳,陳中虎.組合機床液壓系統設計[J].機械工程師,2009(5):44-45.

[3]Wilfrid Marquis-Favre,Eric Bideaux,Serge Scavarda.A planar mechanical library in the AMESim simulation software.Part II:Library composition and illustrative example.Simulation Modeling Practice and Theory .17 March 2005.

[4]IMAGINE.AMESim 4.2 User Manual.IMAGINE S.A.,2004.

[5]余佑官,龔國芳,胡國良.AMESim仿真技術及其在液壓系統中的應用.液壓氣動與密封.2005,(3):28-31.