醬油釀造工藝余熱回收利用

文 _ 章永潔 蔣建云 葉建東 付萌 北京市可持續發展促進會

醬油釀造工藝余熱回收利用

文 _ 章永潔 蔣建云 葉建東 付萌 北京市可持續發展促進會

余熱屬于二次能源,若不加以回收利用,排放到環境中,不僅浪費能源,而且還會污染環境。工業余熱來源于各種工業爐窯、熱能動力裝置、熱能利用設備、余熱利用裝置和各種有反應熱產生的化工過程等。目前,各行業的余熱總資源約占其燃料消耗總量的 17%~67%,可回收利用的余熱資源約為余熱總資源的60%。

合理充分利用工業余熱可以降低單位產品能耗,并取得可觀的經濟效益。余熱的綜合利用方式是根據工業余熱溫度的高低而采取不同的方法,以做到熱盡其用。利用回收的工業低溫余熱產生80℃左右的熱水以及低壓水蒸汽可供生活、洗滌、取暖用。在紡織、食品工業中,對熱水和低壓水蒸汽的需要量較大。

金獅龍門釀造廠以生產醬油和食醋為主,主要能耗為市網供應蒸汽,生產消耗的蒸汽約2500t/月。經實地調研其醬油生產的工藝流程以及各環節蒸汽耗費情況,發現存在以下問題:(1)醬油蒸料后每天排出余汽2.47t,余汽溫度在80℃左右,一部分排到室外造成浪費,一部分直接排入室內,造成了室內工作環境溫度過高;(2)醬油的高溫滅菌后溫度在85℃左右,可以與滅菌入口醬油或冷卻水經過熱交換進行余熱回收;(3)高溫鹽水罐無保溫,不但使熱量大量流失,而且室內工作環境溫度太高,夏季時工人中暑時有發生;(4)廠區內管道設計不合理,管溝內冷凝水無排水設計,冷凝水已經浸泡疏水閥及管道,管道保溫已經破壞,管道內有大量蒸汽泄露。針對上述問題,制定了蒸料余汽二次回收、高溫醬油自然冷卻余熱回收方案,并設計了高溫鹽水罐保溫、蒸汽管道輸配系統節能改造方案。

1 方案設計

1.1 蒸料余汽回收

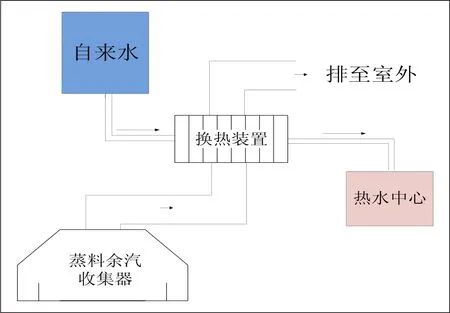

醬油釀造工藝中醬油蒸料環節使用連續管道蒸料機,該設備分為三段加熱方式,在第三段減壓排汽,每天工作6h,每天蒸料后共排出余汽約2.5t,余汽溫度在60~80℃。據此設計蒸料余汽回收改造方案,原理圖如圖1所示。其中,蒸料余汽收集器根據連續蒸料設備尺寸進行設計,與蒸料機結合為一體,換熱裝置采用列管式換熱器,根據余汽回收器的換熱負荷設計相關參數。

1.2 醬油冷卻余熱回收

醬油滅菌共有三臺機組,兩臺柜式超高溫滅菌(醬油加熱90℃),一臺列管式高溫滅菌器(醬油加熱115℃)。柜式超高溫滅菌處理能力3500~4000kg/h,蒸汽流量260t/h,壓力約0.6MPa。滅菌后的醬油為80~90℃,每天的醬油產量為80t左右。設計梯級換熱系統,通過冷卻水與醬油交換熱量,使用兩臺板式換熱器,換熱器接觸醬油部分的材質采用316不銹鋼。第一級換熱面積F=15.86m2,換熱功率230kW;第二級換熱面積F=24.15m2,換熱功率410kW。通過二級換熱后把醬油降低到常溫或接近常溫(約30℃)。原理圖如圖2所示。

圖1 蒸料余汽回收改造方案原理圖

本系統采用PLC控制系統控制高溫水箱、低溫水箱的液位保持在合理的范圍內,在保證液位的前提下實現換熱系統的連續運行。

1.3 高溫鹽水罐與蒸汽管道保溫節能

根據廠區內蒸汽管溝易積水的情況,車間外蒸汽管道保溫材料選用硅酸鋁(20mm)加聚氨酯(30mm)。根據車間內鹽度比較高易腐蝕的情況,車間內蒸汽管道保溫材料選用硅酸鋁(20mm)外面用不銹鋼(0.5mm)。

釀造廠有10個高溫熱水罐,用于儲存高溫鹽水。罐體高度約6m,直徑2.5m,散熱量巨大,不但使熱量大量流失,而且鹽水罐位于室內,巨大的散熱還導致室內工作環境溫度偏高,夏季時工人中暑時有發生。為降低高溫鹽水罐的熱損失,改善車間的空氣環境,對罐體進行保溫改造,用50mm厚硅酸鋁作為保溫層,用0.5mm厚201不銹鋼板作為保護層。

2 效果測試與分析

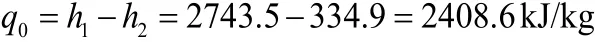

為定量分析各項節能改造后節能效果,我們對各項改造進行了全面測試。各部分節能改造的節能量均以獲得80℃熱水的等效蒸汽耗量進行評估。進廠蒸汽的壓力實測值為0.45MPa,此時蒸汽的焓值h1為2743.5kJ/kg;80℃飽和水的焓值h2為334.9 kJ/kg;蒸汽的價格按2010年10月的蒸汽價格計算,為198元/t。單位蒸汽的含熱量為:

2.1 蒸料余汽回收系統測試分析

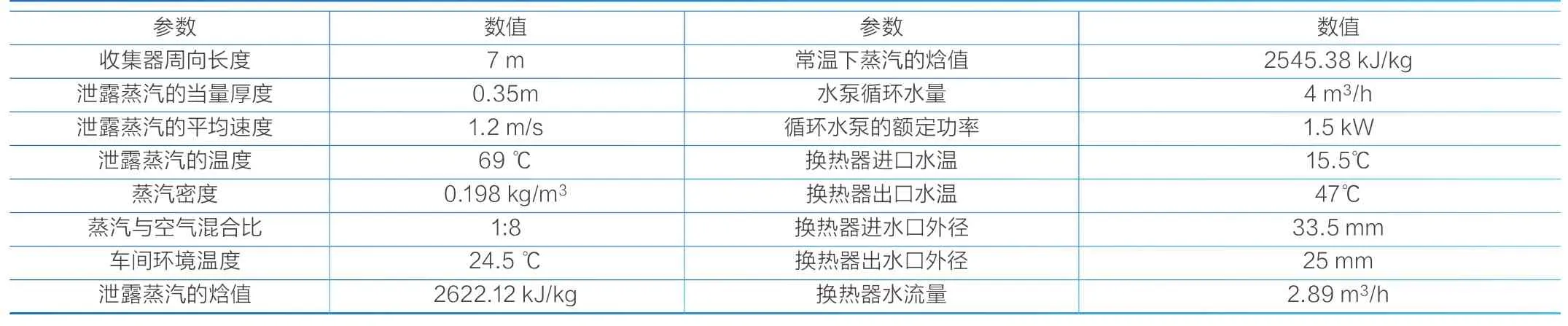

蒸料余汽回收現場測試參數及結果如表1所示。

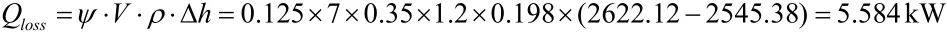

蒸料廢氣向室內的散熱量可以根據泄露蒸汽的量和所回收蒸汽的焓降進行計算。測試時蒸料的尾氣并未進行回收,而是直接排放至車間內部,根據現場測試數據計算蒸汽尾氣的向車間內部的散熱量Qloss為:

表1 蒸料余汽回收現場測試數據

蒸料廢氣的熱量回收表現為余熱回收換熱器外循環水溫度的增高,因此根據循環水的參數變化計算得到的有效余熱回收量:

蒸料車間每天工作7h,全年連續運行,蒸料余汽回收利用系統每天的余熱回收量為2.676×106 kJ,全年的余熱回收量為9.635×108 kJ,年節省加熱蒸汽費用為7.91萬元。

2.2 醬油冷卻余熱回收系統測試分析

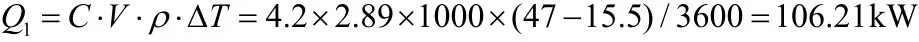

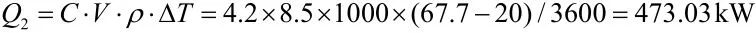

醬油冷卻余熱回收系統測試參數及結果如表2所示。

表2 醬油冷卻工藝節能系統現場測試結果

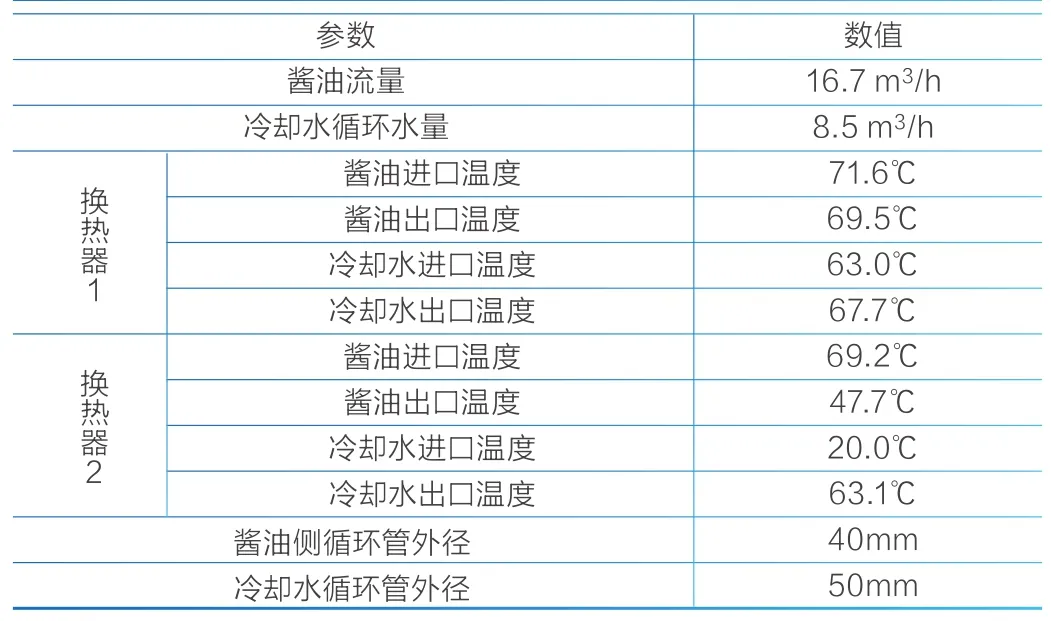

由于采用冷卻水對高溫醬油的熱量進行回收,根據冷卻水的參數變化計算的余熱回收量:

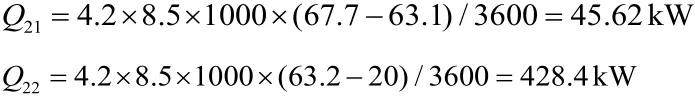

系統冷卻水回收的余熱量Q2由高效換熱器1處回收的熱量Q21與高效換熱器2處回收的熱量Q22兩部分組成,回收的熱量分別為:

醬油冷卻工藝系統平均每天運行3h,年回收熱量為1.839×109kJ,年節省加熱蒸汽費用為15.11萬元。

2.3 高溫鹽水罐與蒸汽管道保溫節能測試分析

(1)高溫鹽水罐保溫

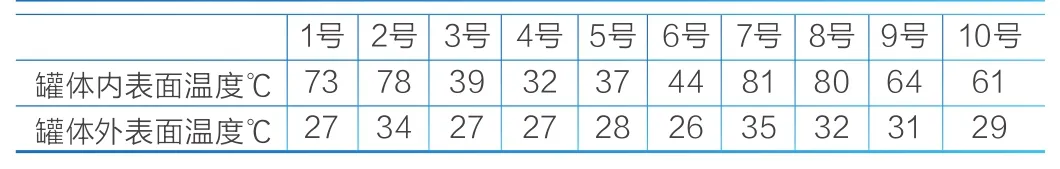

鹽水罐溫度參數見表3。

表3 醬油冷卻工藝節能系統現場測試結果

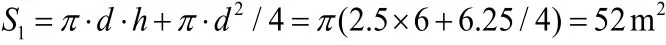

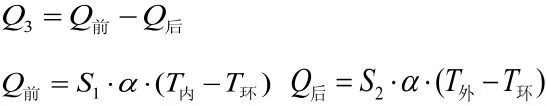

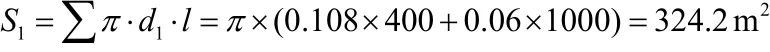

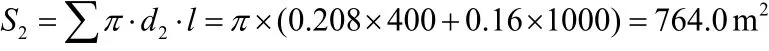

保溫前單個罐體的外表面積S1為:

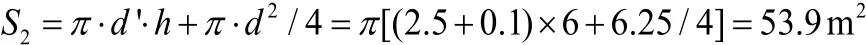

保溫后單個罐體的外表面積S2為:

取鹽水罐體與空氣的自然對流系數α=10 W/(m2·℃),現場測試的鹽水罐車間的平均環境溫度T環=15.7℃。

鹽水罐車間保溫改造前后的節能量Q3:

則鹽水罐保溫前后的節能量Q3=149.72 kW,年節省加熱蒸汽費用為38.28萬元。

(2)蒸汽管道保溫

保溫前蒸汽管道的總外表面積為:

保溫后蒸汽管道的總外表面積為:

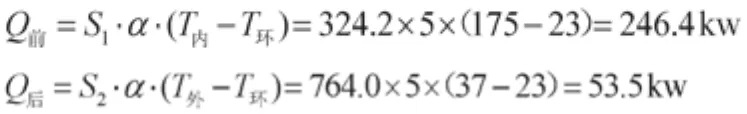

取蒸汽管道與空氣的自然對流系數α=5 W/m2℃,平均環境溫度T環為23℃,保溫前管道的壁面溫度取測試平均值為175℃,保溫后管道保溫層的外壁測試平均溫度為37℃。

蒸汽管道保溫前后的節能量Q4:Q4= Q前- Q后

則蒸汽管道保溫前后的節能量Q4=192.9 kW,年節省蒸汽費用為48.26萬元。

2.4 經濟效益分析

工程的經濟效果評價是工程建設后期評估的一項主要組成部分,通過對金獅龍門釀造廠余熱回收等節能改造項目實施后進行經濟評價表明,改造后節省能源量折算成節約的蒸汽用量,每年可節約費用109.56萬元。所有項目的改造總投資為92.5萬元,投資回收期為0.84年。

3 結論

金獅龍門釀造廠醬油蒸料余汽二次回收、高溫醬油自然冷卻余熱回收及高溫鹽水罐保溫、蒸汽管道輸配系統節能改造,取得了十分顯著的節能效果,每年可節約費用為109.56萬元左右,投資回收期為0.84年(約10個月)。系統投入運行以來,各設備及裝置運行正常,不僅使生產能耗得到了有效的控制,減少了廢水排放量,生產過程產生的低品位余熱得到了綜合利用,同時有效地改善了工人的工作環境,取得了良好的經濟效益和環境效益。