淺談宏程序在數控銑螺紋中的運用

薛 龍

(江蘇省常州技師學院,江蘇 常州 213000)

0 前言

隨著現代制造技術的發展和數控機床的日益普及,數控加工在我國得到廣泛應用,其中相當比例的數控銑床應用于模具行業。由于模具加工的特殊性,運用CAD/CAM 軟件較多,其實用戶也可以運用一些宏程序來進行零件的加工,從而簡化編程提高加工效率。

1 宏程序編程的技術特點

盡管使用各種CAD/CAM 軟件來編制數控加工程序已經成為潮流,但是手工編程還是基礎,各種“疑難雜癥”的解決往往還要利用手工編程;且手工編程還可以使用變量編程,即宏程序的的運用。其最大特點就是將有規律的形狀或尺寸用最短的程序段表示出來,具有極好的易讀性和易修改性,編寫出的程序非常簡潔,邏輯嚴密,通用性極強,而且機床在執行此類程序時,較執行CAD/CAM 軟件生成的程序更加快捷,反應更迅速。

2 單刃螺紋銑刀銑削內螺紋

傳統的螺紋加工方法主要采用螺紋車刀車削螺紋或采用絲錐、板牙手工螺紋。隨著數控加工技術的發展,尤其是三軸聯動數控加工系統的出現,使螺紋的加工有了更好的方法——銑螺紋。

利用螺紋銑刀銑削螺紋,由于螺紋銑刀本身并不帶有導程,不要求主軸轉速和Z 向進給速度同步,完全只是依靠數控系統的G02/G03螺旋插補功能來實現三軸聯動,從運動分析分析可知,銑削螺紋時只要每圈進給距離固定不變(螺距),而且每次都從一個固定的高度開始下刀,那么加工出來的螺紋都會在相同的位置,不會發生亂牙現象。

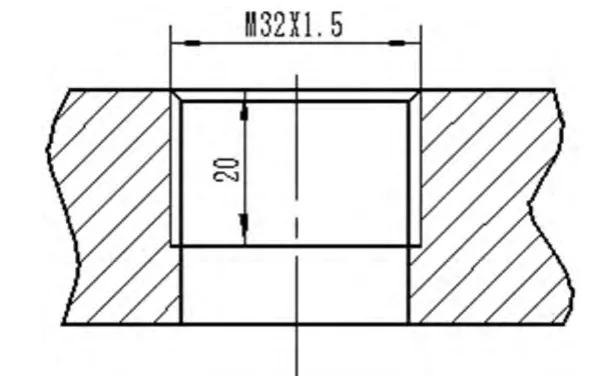

如圖1 所示:加工右旋內螺紋,螺紋的公稱尺寸M32,螺距P=1.5,螺紋深度為20,單刃螺紋銑刀回轉半徑r=13.5。

圖1

假設螺紋底孔已經加工好,其螺紋底徑為32-1.3P=30.05,螺紋單邊加工余量為0.65P=0.65×1.5=0.975,根據刀具和機床剛性可分多次進行加工,在這分三次進行,余量依次分配0.675、0.2、0.1,即(15.7、15.9、16)。

為了確保螺紋的深度20,通過計算可知:14×1.5-20=1,應考慮到每次都在初始面以上的高度開始加工螺紋,所以螺紋的起始點可以為1+NP(P 為螺距,N 取整數,一般為1~2)螺紋的起始高度不同,那么加工螺紋的螺旋插補次數也不一樣,在這選14 次,那么起始值就為1。這樣就能保證經過14 個循環后,螺紋深度正好是20。

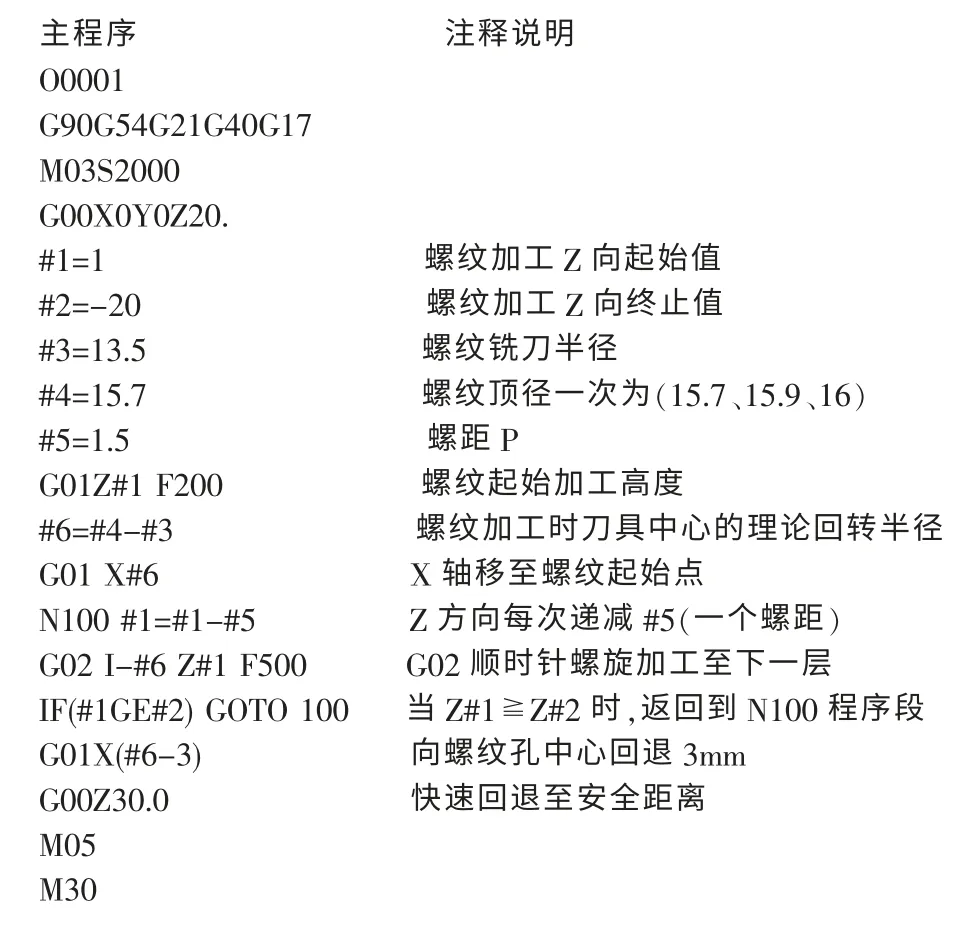

3 宏程序的編程

4 結束語

數控銑床上采用宏程序進行螺紋銑削加工與傳統螺紋加工方式相比,在加工精度,加工效率及程序編寫上有極大的優勢,且加工時不受螺紋結構和螺紋旋向的限制,一把螺紋銑刀可加工多種不同旋向的內外螺紋,所以學會運用宏程序編程還是很有必要的,能使編程人員從繁瑣的、大量重復性的編程工作中解脫出來,有種一勞永逸的效果。